铝合金板材拉伸法兰成形过程中的损伤渗透论文

2025-07-10 17:15:10 来源: 作者:xuling

摘要:本研究运用多尺度有限元—损伤渗流耦合模型,对铝合金AA5182与AA5754的拉延翻边成形过程展开模拟分析。借助基于Gurson模型的有限元模型,捕捉材料软化现象以及应变梯度变化,并将有限元模拟结果输入至特定的损伤渗流代码中,从而在实测微观结构内对损伤演化进行精确模拟。

摘要:本研究运用多尺度有限元—损伤渗流耦合模型,对铝合金AA5182与AA5754的拉延翻边成形过程展开模拟分析。借助基于Gurson模型的有限元模型,捕捉材料软化现象以及应变梯度变化,并将有限元模拟结果输入至特定的损伤渗流代码中,从而在实测微观结构内对损伤演化进行精确模拟。基于对第二相粒子场内大量孔洞合并所引发的灾难性失效起始点的深入剖析,实现对拉延翻边试样成形性能的准确预测。通过裂纹与孔洞面积分数对损伤发展进行量化,并与中断拉延翻边试样的金相分析结果进行对比验证。

关键词:多尺度有限元;铝合金板材;损伤;汽车工业

在全球汽车工业蓬勃发展的当下,轻量化设计已成为汽车行业实现节能减排目标的核心策略。铝以其密度低、比强度高的特性,在汽车零部件制造领域的应用日益广泛,对减轻车辆整备质量、降低能源消耗和减少尾气排放发挥着关键作用。研究表明,汽车整备质量每降低10%,燃油消耗降低6%~8%,尾气排放也会相应减少。铝合金作为汽车轻量化的重要材料,应用比例呈现快速增长的趋势。

然而,铝合金材料在成形加工过程中面临诸多难题。其微观结构中的金属间第二相粒子在加工过程中易引发孔洞损伤,影响汽车零部件的产品质量与性能。例如,在汽车发动机缸体、车身框架等关键零部件的制造中,孔洞损伤可能导致零部件的强度、疲劳寿命下降,甚至在使用过程中出现破裂等安全隐患。因此,深入探究铝合金微观结构内损伤发展的物理机制,构建精准可靠的损伤预测模型,对于优化铝合金板材成形工艺、提升汽车零部件生产质量,具有重要的理论意义和极高的应用价值。

本研究引入创新的损伤渗流模型,并将该模型与基于Gurson的有限元(FE)模型相结合,充分发挥两者优势。基于GTN的有限元模型,有效捕捉材料在宏观变形过程中的整体软化趋势和应变梯度变化;损伤渗流模型则聚焦微观层面,对局部损伤的萌生、发展和演化进行可视化呈现与精确量化。本研究运用此耦合模型,对铝合金薄板的拉延翻边成形过程进行系统模拟。基于颗粒场内损伤分布特征预测拉延翻边试样的成形性能,并与实验结果对比验证。通过参数化研究,深入探讨空洞成核应变对成形性预测的影响规律,进而精准校准GTN模型中AA5182和AA5754铝合金薄板的空洞成核应变,为铝合金板材成形工艺优化提供坚实的理论依据和数据支持。

1拉伸法兰实验

1.1实验材料

本研究选用厚度为1.6mm的汽车用铝镁合金AA5182和AA5754作为实验材料。AA5182合金的化学成分如下:硅含量0.08%,铁含量0.3%,镁含量4.6%,锰含量0.33%,铜含量0.04%,未检测出钛元素;AA5754合金中,硅含量0.06%,铁含量0.21%,镁含量3.2%,锰含量0.2%,不含铜元素,钛含量0.01%。从力学性能数据来看,AA5182(1.6mm)合金的初始屈服强度为117.34MPa,弹性模量达71.71GPa,应变硬化指数为0.33;AA5754(1.6mm)合金的初始屈服强度为102.78MPa,弹性模量71.17GPa,应变硬化指数同样为0.33。这些化学成分和力学性能的差异,将显著影响两种合金在拉伸法兰成形过程中的行为。

1.2实验工艺与监测方法

拉伸翻边成形工艺是汽车内门板制造的常用工艺,过程较为复杂。将带有内切口的坯料精准夹紧在模具上,冲头向下运动,促使切口扩张形成翻边。在此过程中,支撑冲头将板材紧密压在冲头上,使板材在冲头轮廓半径处发生弯曲变形。为精确控制成形过程,通常引入压料筋调节切口的扩张速度。然而,板料在拉延筋中反复弯曲和伸直,不可避免地导致损伤积累,进而在切口边缘出现缩颈现象,或在凸模鼻部以及轮廓半径周围引发撕裂问题,拉延筋对板料造成的损伤程度成为本研究关注的重点。

为实时监测拉延翻边成形过程中裂纹的萌生,本实验在模具的主冲头处安装了声发射(AE)传感器。该传感器能敏锐捕捉与裂纹开始形成相关的高频声脉冲信号,尤其适用于测量50kHz以上的声发射,为研究裂纹萌生机制提供重要的数据支持。

1.3实验方案设计

实验设计了两组不同的测试方案。第一组为裂纹检测试验,当声发射(AE)信号超过预先通过校准试验确定的裂纹萌生阈值时,冲头立即停止运动。对切口半径在88mm~98mm范围内、以2mm为增量变化的板料试样进行破坏性试验,探究切口尺寸对拉延翻边成形性的影响规律。第二组实验为中断试验,选取最小88mm和最大98mm的孔口半径进行研究,针对每种孔口尺寸,分别在冲头深度达到断裂深度的25%、50%、75%和90%时中断成形操作,获取不同变形阶段的材料状态信息,深入分析损伤发展过程。

在第一组实验中,通过一系列冲压孔洞实验,系统研究了在不发生破裂的前提下,极限冲头深度与切口半径之间的定量关系。实验观察到两种典型的断裂模式:内边缘缩颈和周向开裂。由于径向方向存在较高的应变梯度,裂纹在一定程度上能够实现止裂;而在外侧应变较低、远离切口边缘的区域,颈部或裂纹的扩展会受到抑制。值得注意的是,冲头鼻部的周向开裂,因其裂纹方向的轴对称性以及侧壁所承受的高应力,导致断裂迅速扩展。从中断拉伸翻边的应变路径测量结果分析可知,径向缩颈引起的内边缘开裂主要是由切口处周向单轴应变升高所致,并非受损伤控制;而冲头鼻部的周向开裂则是在双轴拉伸应变状态下发生的,这种应力状态极大地促进了损伤的发展,最终导致延性断裂。

2测量的第二阶段粒子场

在深入探究铝合金板材拉伸法兰成形过程中损伤演化机制的研究中,精确测定板材微观结构特征,尤其是第二阶段粒子场的相关参数至关重要。为全面准确地获取原始板材微观结构特征,本研究采用一套严谨科学的测量方法。借助先进的图像分析技术,对板材在厚度方向各平面内的颗粒面积分数进行精确测量。该技术能够有效识别和区分不同的微观结构成分,准确计算出颗粒的面积分数。

测量结果显示,AA5182和AA5754这两种铝合金板材在第二阶段粒子场的微观结构参数上存在显著差异。AA5182的颗粒面积分数高于AA5754,经分析,这种差异主要归因于AA5182中较高的锰和铁含量。具体而言,AA5182对应的样品标识为2t-6,其颗粒面积分数为0.008531,颗粒密度为1810/mm2,粒子场区域为4.5×1.6mm;AA5754的样品标识是4t-6,颗粒面积分数0.006153,颗粒密度2990/mm2,粒子场区域同样为4.5×1.6mm。

这些微观结构参数是后续研究的关键数据支撑。颗粒面积分数和密度的差异,会直接影响板材在拉伸法兰成形过程中的力学性能和损伤演化路径。例如,较高的颗粒面积分数意味着AA5182板材在成形过程中,第二相粒子与基体之间的相互作用更为复杂,更容易引发孔洞损伤的萌生和扩展。而颗粒密度的不同,则反映了粒子在板材中的分布疏密程度,这对损伤在微观层面的传播和聚集有着重要影响。

3联合渗流模型

联合渗流模型创新性地将基于损伤的有限元模拟与损伤渗流模拟相结合,实现了从宏观到微观层面综合研究铝合金板材拉伸法兰成形过程中的损伤演化,为精准预测成形性能奠定了关键基础。

3.1模型构建思路

在模拟流程上,先开展基于损伤的有限元模拟。这一步主要考虑在典型板材成形操作中,损伤会导致材料软化以及产生强烈的应变梯度,通过有限元模拟可以对这些宏观现象进行有效分析。之后,将损伤渗流模拟作为后处理操作,把有限元模拟的结果当作输入数据,聚焦于微观层面,以测量的第二相颗粒场中的单个颗粒为基本单位,捕捉损伤的发展过程。为达成两者的有机结合,会把测量得到的颗粒场映射到由有限元建模确定的感兴趣区域(AOI)的网格上,使宏观与微观分析相互关联、协同工作。

3.2基于GTN的Fe模型

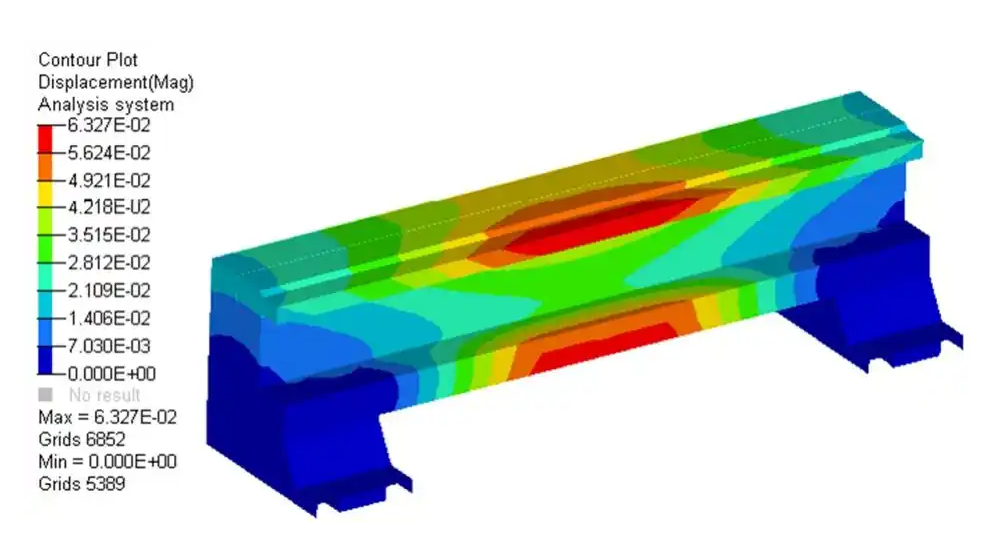

有限元部分采用Gurson-Tvergaard-Needleman(GTN)连续损伤材料模型。在该模型中,孔隙体积分数的变化受现有孔隙增大和新孔隙形成的影响,而空洞成核的贡献与材料特性紧密相关。针对本文的铝镁合金,采用塑性应变控制的成核规则,即假设空洞在第二相粒子处成核,且所有粒子的成核应变呈正态分布。从实验获取两种合金的初始颗粒面积分数值后,分别为每种合金选取三个不同的成核应变值,以此深入探究成核应变对损伤发展的影响规律。在模拟成形操作时,对压边圈施力过程有严格的设定。压筋闭合前,以预设的正弦速度驱动压边圈向上移动来闭合压筋,施加378kN的压边力稳固坯料;压筋闭合后,解除压边圈运动约束,再施加222.5kN压边力固定,确保主冲头运动时压筋保持闭合。主冲头在压边力到位后向下移动,使拉延筋切口扩张,采用正弦速度曲线可有效控制和限制惯性效应,当主冲头到达极限位置,成形操作结束。这样的施力设定能够较为真实地模拟实际生产中的成形工艺条件。

3.3有限元与损伤渗流模拟的耦合

为便于数学分析与处理,将单个颗粒简化为椭圆形状,其主轴分别与薄板的轧制方向和厚度方向平行。每个颗粒都精确对应一个唯一的父单元,通过对父单元节点位移进行线性插值,在每个时间步长内更新颗粒、孔隙及裂纹的位置,实现了微观结构变化的动态模拟。空洞形核过程在单个颗粒层面处理,假定其受应变控制且对颗粒尺寸敏感,大颗粒优先成核,随着应变增加小颗粒成核比例上升。在预测孔隙连通时,抑制基于GTN的有限元损伤模型,采用改进的布朗和恩伯里孔隙连通准则,即当两个相邻孔隙的最大尺寸达到连接体尺寸时,判定孔隙连通现象发生。这种耦合方式整合了有限元模型在宏观力学分析和损伤渗流模型在微观损伤演化分析上的优势,能够更全面、深入地揭示铝合金板材在拉伸法兰成形过程中的损伤发展机制。

4有限元分析结果

由于位于拉延筋正上方的单元经历了多次弯曲与伸直过程,预计该区域单元会受到最为严重的损伤,因此,将此区域选定为后续损伤渗透计算的AOI。在1.125ms完成拉延筋闭合之前,仅有成核应变最低的模型呈现出明显的损伤迹象。随着拉延筋闭合,孔隙率维持在较低水平,因为此时的弯曲应变仅能在大颗粒处引发少量孔隙的成核。在所研究的空洞成核应变范围内,两种合金的孔隙率均随成核应变的增大而降低。此外,在相同条件下,AA5754板材的损伤积累量远少于AA5182板材,这种差异源于AA5754的空洞成核颗粒分数(0.0062)低于AA5182(0.0085)。值得注意的是,两种合金的峰值孔隙率与切口尺寸无关,即便切口半径从88mm增大到98mm亦是如此。

对于AA5182材料,还对更高的成核应变0.4和0.6时的损伤发展进程进行了建模。在拉延筋闭合过程中,成核应变对损伤发展具有显著影响。当成核应变为0.2时,在拉延筋闭合期间预测到明显的孔洞成核现象。当成核应变为0.6时,在拉延筋闭合期间预测到的孔洞成核量极少。对于AA5754材料,拉延筋内的损伤发展同样表现出对孔洞成核应变的类似依赖性。

在成形操作的六个变形阶段中,呈现了映射的粒子场、有限元网格AOI以及模具的特写视图。随着变形程度的增加,合并区域的数量增多,这清晰地表明预测的损伤程度在不断加剧。在弯曲过程中,首次观察到空洞成核起始于颗粒场的上部区域。随着压料板闭合,初级空洞在各个颗粒团内开始合并。当AOI进入第二个弯道时,材料的下部区域处于拉伸状态,空洞合并现象在该区域的颗粒团内逐渐发展。材料从第二个弯道穿出,在下部区域观察到若干裂纹。最后,材料进入第三个弯道,即冲头鼻部,下部元素再次经历拉伸弯曲,导致超过四个空洞团之间发生空洞合并。在此之后,任何进一步的应变都会致使整个颗粒场通过宏观开裂而发生灾难性破坏,且无需额外应变。

对于1.6mm厚的AA5182板材,在成核应变为0.4时,随着切口半径从88mm增加到98mm,预测的极限冲压深度在40mm~45mm之间变化,当成核应变从0.4增加到0.6时,预测的极限冲压深度从低于45mm略微增加到约45mm~50mm。然而,当成核应变降低到0.2时,预测的极限冲压深度骤降至约20mm。对于1.6mm厚的AA5754板材,当成核应变超过0.4时,预计拉伸凸缘可成功形成至冲压深度70mm。但出于某种未知原因,预测表明在0.6成核应变下,90mm的切口会在冲压深度达到58mm时发生断裂。

5结论

本研究采用有限元损伤渗流模型,对1.6mm厚的AA5754和AA5182汽车板第二相颗粒场中的损伤发展进行了预测。结果表明,在大部分翻边成形过程中,孔洞的合并较为稳定,且局限于单个颗粒团簇内部。较高的成核应变往往会延缓损伤发展,并导致更高的预测成形性。对于AA5182材料,孔隙成核应变值大于或等于0.6较为适宜;而对于AA5754材料,孔隙成核应变值在0.4~0.6之间较为合适,在此条件下,预测的孔隙率历史与实测结果具有良好的一致性。

本研究成果为铝合金板材在汽车工业中的应用提供了重要的理论支持,有助于优化铝合金板材的拉伸法兰成形工艺,提高汽车零部件的质量和生产效率。然而,本研究仍存在一定的局限性,未来研究可进一步考虑更多复杂因素对损伤发展的影响,如材料的各向异性、加载速率以及环境因素等,以进一步完善铝合金板材损伤预测模型,推动铝合金材料在汽车轻量化领域的更广泛应用。