考虑脆性相 TiC颗粒的镍基高温合金磨削仿真研究论文

2025-06-19 14:22:18 来源: 作者:xuling

摘要:镍基高温合金GH4169其增强相由高硬度化合物TiC构成,加工过程中会对工件的表面质量造成一定的影响。基于磨削基本理论和材料的J-C本构方程,采用ABAQUS仿真软件,建立了含单颗TiC颗粒的镍基高温合金GH4169单颗磨粒正交磨削模型。

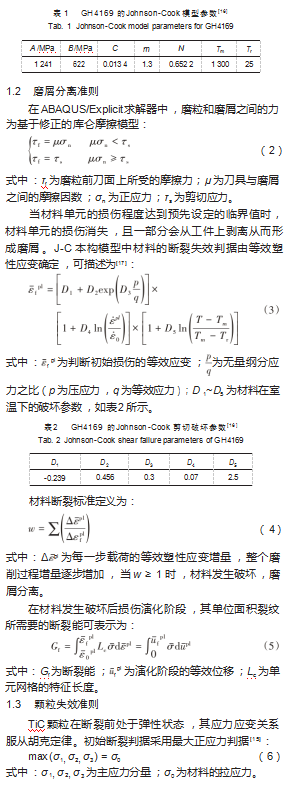

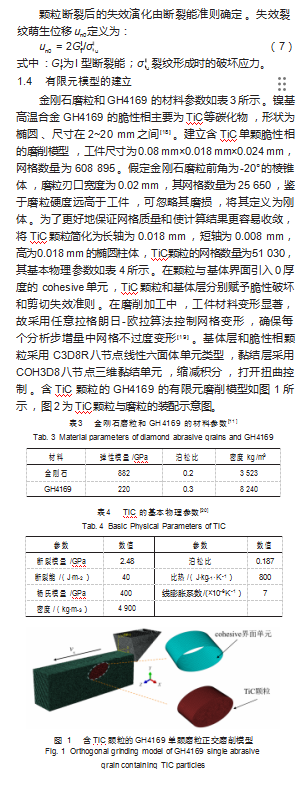

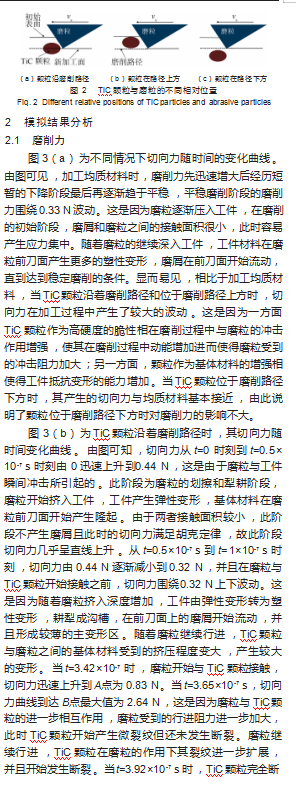

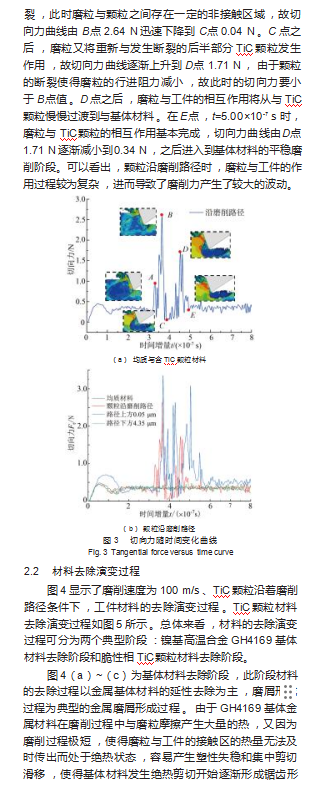

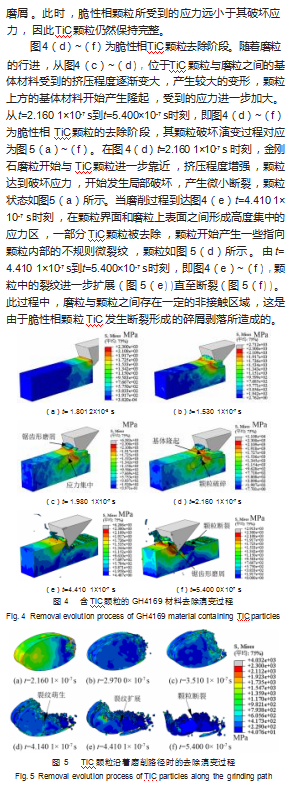

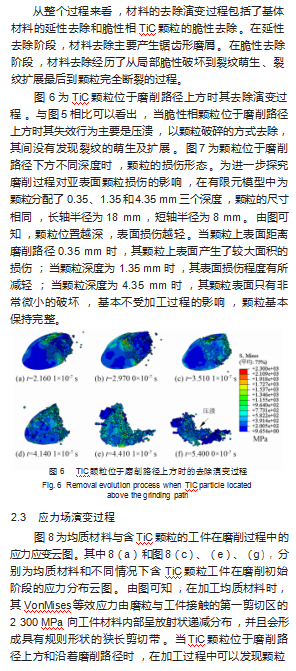

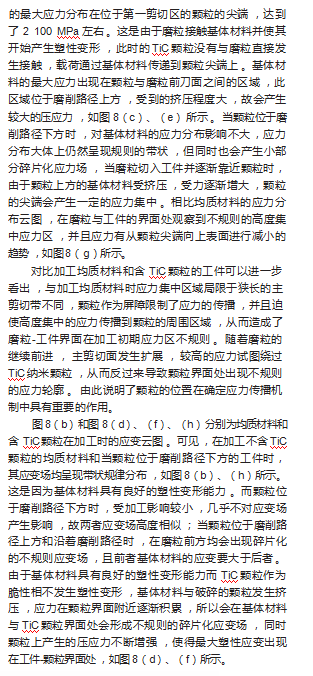

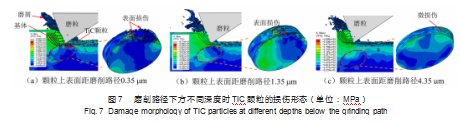

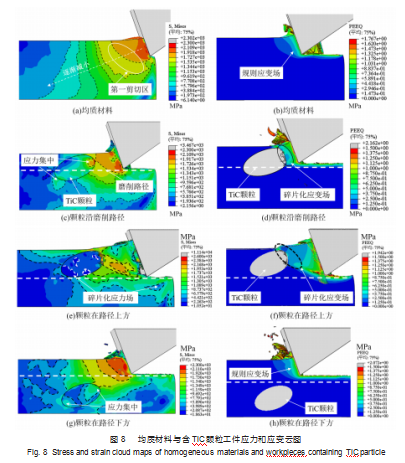

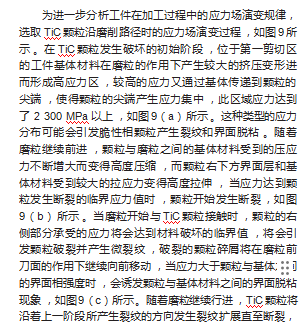

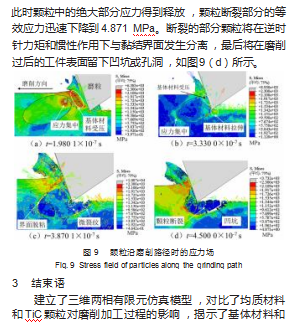

摘要:镍基高温合金GH4169其增强相由高硬度化合物TiC构成,加工过程中会对工件的表面质量造成一定的影响。基于磨削基本理论和材料的J-C本构方程,采用ABAQUS仿真软件,建立了含单颗TiC颗粒的镍基高温合金GH4169单颗磨粒正交磨削模型,研究了磨削过程中基体材料的变形以及磨粒-脆性相颗粒的相互作用过程,分析了颗粒分别位于磨削路径上方0.05μm、路径下方不同深度和沿着路径3种情况下磨削过程中磨削力和颗粒的去除过程以及应力场演变过程。仿真结果表明:当颗粒位于磨削路径下方时对加工过程影响较小,其余两种情况对磨削力的影响较大;当颗粒位于磨削路径上方时,其主要的去除形式为压溃;当颗粒沿着磨削路径时,其去除过程经历了裂纹萌生、裂纹扩展和颗粒完全断裂3个阶段,且两种情况下其应力和应变场都呈现碎片化分布,说明了颗粒的位置在确定应力的传播机制中具有重要的作用。研究结果可为进一步探究GH4169磨削过程中微结构演变机理提供参考。

关键词:脆性相;镍基高温合金;磨削力;应力场;有限元模拟

0引言

镍基高温合金GH4169作为一种重要的结构材料,具有抗蠕变、抗疲劳、低热膨胀系数、高弹性模量以及低密度等优良特性,成为先进航空发动机制备过程中的关键材料[1-4]。但在加工时会造成磨削力大,磨削温度高,加工硬化严重,是一种典型的难加工材料,同时其增强相由TiC和NbC等高硬度化合物构成,加工时会对工件的应力分布和工件表面质量造成一定的影响[5-7]。刘瑞虎等[8]利用光滑粒子流体动力学原理,建立了单颗磨粒磨削碳化硅材料的三维仿真模型,研究了磨削深度和速度对磨削力以及材料去除率的影响。研究发现磨削深度相对于磨削速度对材料去除率和磨削力的影响更为显著。张煌等[9]将GH4169镍基合金视为均质材料进行了二维切削模拟,探究了刀角对已加工工件表面残余应力的影响,研究发现残余应力曲线由表层向芯部呈现“勺型”,且刀具前角对残余应力的影响大于后刀角。李超等[10]将GH4169高温合金视为均质材料,探究了磨削速度、深度以及磨粒前角对磨削力和磨削温度的影响,研究发现磨削力与磨粒前角和磨削深度均呈现正相关。Tao等[11]学者进行了镍基多晶合金GH4169单颗磨粒磨削仿真研究,探究了磨削过程中磨屑形态的演变规律,结果显示磨屑的自由表面容易呈现锯齿状,接触表面呈光滑的片状。黄文科等[12]将镍基高温合金Inconel718视为均质材料,对其进行了二维磨削仿真,探究了不同磨削变量对出口毛刺的影响,研究发现毛刺宽度与磨削速度、刃口半径和磨粒顶角成正相关而毛刺高度对磨削参数不敏感。在颗粒增强材料方面,李征等[13]结合磨削仿真与实验,对颗粒增强钛基复合材料和TC4钛合金进行了对比研究,分析了颗粒增强钛基复合材料的去除演变过程。研究发现,加工复合材料时的磨削力和磨削温度更高。同时,复合材料中的基体材料以延性方式去除,而TiC颗粒则呈现出脆性去除的特征。Wang等[14]将高体积分数的SiCp/Al6063复合材料和Al6063进行了铣削仿真研究。研究表明,与均质材料相比,SiCp/Al6063复合材料的去除过程更为复杂,包括了基体变形和断裂、基体和SiC颗粒之间的脱脂以及颗粒的断裂。Laghari[15]通过车削仿真与实验,研究了SiC颗粒增强铝基复合材料在加工过程中,单个SiC颗粒位于切削路径的3个不同位置时对其应力和应变的影响,发现在加工过程中,较大的应力载荷集中在SiCp颗粒上,颗粒的失效模式为脆性断裂。

综上所述,大多数学者在对镍基合金的加工仿真过程中都将其视为均质材料,忽略了颗粒等内部夹杂相对磨削过程的影响。而关于内部夹杂相的研究主要集中在铝基碳化硅和颗粒增强钛基,且大部分学者均是从磨削变量和刀具参数等宏观变量来研究磨削力、磨削温度以及磨屑形态的变化情况,忽略了材料本身微观结构对磨削过程的影响。故本文建立了含脆性相颗粒TiC的GH4169磨削仿真模型,研究了脆性相颗粒对磨削过程的影响,为进一步探究GH4169磨削过程中微结构演变机理提供参考。

1三维正交磨削模型

1.1本构方程

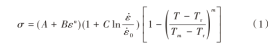

由于J-C本构模型考虑了应变和温度等因素,能够较好地描述工件材料在高应变率下的变形行为,故采用J-C本构模型,表示为[11]:

式中:σ为Johonson-Cook流变应力;A为准静态条件下的屈服应力;B为硬化模量;ε为等效塑性应变;ε̇为等效塑性应变率;n为应变硬化指数;C为应变率强化参数;ε̇0为参考应变率(取ε̇0=1);T为工件材料温度;Tr为室温;Tm为材料的熔融温度;m为热软化参数。

其本构参数如表1所示。

参考文献:

[1]高亚龙,赵义瀚,王晓明,等.镍基高温合金用于燃气轮机燃烧室概述与进展[J].铸造工程,2023,47(4):27-33.

GAO Y L,ZHAO Y H,WANG X M,et al.Progress and overview of Ni-base superalloy used in combustor of gas turbine[J].Found⁃ry Engineering,2023,47(4):27-33.

[2]张健,王莉,谢光,等.镍基单晶高温合金的研发进展[J].金属学报,2023,59(9):1109-1124.

ZHANG J,WANG L,XIE G,et al.Recent progress in research and development of nickel-based single crystal superalloys[J].ACTA METALLURGICA SINICA,2023,59(9):1109-1124.

[3]于忠光,浦荣,韩占龙,等.PVD涂层刀具铣削GH4169高温合金薄壁件性能对比[J].航空制造技术,2023,66(3):78-84.

YU Z G,PU R,HAN Z L,et al.Performance comparison of PVD coated cutting tools in milling of GH4169 superalloy thin-walled workpiece[J].Aeronautical Manufacturing Technology,2023,66(3):78-84.

[4]周胜,曾鑫,黄文科,等.考虑第二相粒子的晶粒尺寸梯度镍基合金晶体塑性有限元分析[J].机电工程技术,2024,53(3):225-229.

ZHOU S,ZENG X,HUANG W K,et al.Finite element analysis of crystal plasticity in nickel based alloys considering grain size gradient of second phase particles[J].Mechanical&Electrical Engineering Technology,2024,53(3):225-229.

[5]蔡明,朱涛,高兴军,等.镍基高温合金磨削加工技术研究现状[J].辽宁石油化工大学学报,2023,43(3):60-68.

CAI M,ZHU T,GAO X J,et al.Research status of grinding tech⁃nology of nickel-based superalloy[J].Journal of Liaoning Petro⁃chemical University,2023,43(3):60-68.

[6]PERRUT M,CARON P,THOMAS M,et al.High temperature ma⁃terials for aerospace applications:Ni-based superalloys andγ-TiAl alloys[J].Comptes Rendus Physique,2018,19(8):657-671.

[7]范依航,王涛,郝兆朋,等.基于多尺度仿真的Inconel718切削过程研究[J].制造技术与机床,2017(9):114-117.

FAN Y H,WANG T,HAO Z P,et al.Research of cutting process

based on multiscale simulation in machining Inconel718[J].Man⁃ufacturing Technology&Machine Tool,2017(9):114-117.

[8]刘瑞虎,郭磊,刘永胜,等.基于SPH方法的碳化硅材料单颗磨粒磨削仿真[J].组合机床与自动化加工技术,2022(5):55-58.

LIU R H,GUO L,LIU Y S,et al.Simulation of single abrasive grinding of silicon carbide material based on SPH method[J].Modular Machine Tool&Automatic Manufacturing Technique,2022(5):55-58.

[9]张煌,秦皓,伍桂华,等.GH4169镍基合金已加工表面残余应力的仿真分析[J].工具技术,2021,55(12):60-64.

ZHANG H,Qin Hao,Wu Guihua,et al.Simulation analysis of re⁃sidual stress on processed surface of GH4169 nickel-based alloy[J].Tool Engineering,2021,55(12):60-64.

[10]李超,霍文国.基于ABAQUS的单颗磨粒磨削GH4169高温合金有限元分析[J].工具技术,2023,57(8):86-92.

LI C,HUO W G.Finite element analysis of single abrasive grinding GH4169 superalloy based on ABAQUS[J].Tool Engi⁃neering,2023,57(8):86-92.

[11]ZHU T,CAI M,GONG Y,et al.Study on chip formation in grinding of nickel-based polycrystalline superalloy GH4169[J].The International Journal of Advanced Manufacturing Technolo⁃gy,2022,121(1-2):1135-1148.

[12]黄文科,曾鑫,周胜.镍基高温合金磨削出口毛刺的有限元分析[J].制造技术与机床,2024(2):129-135.

HUANG W K,ZENG X,ZHOU S.Finite element analysis of outlet burr for grinding nickel-based superalloy[J].Manufactur⁃ing Technology&Machine Tool,2024(2):129-135.

[13]李征,刘斌,丁文锋,等.颗粒增强钛基复合材料磨削试验与仿真研究[J].航空制造技术,2023,66(5):63-67.

LI Z,LIU B,DING W F,et al.Experimental and simulation study of grinding particle-reinforced titanium matrix composites[J].Aeronautical Manufacturing Technology,2023,66(5):63-67.

[14]WANG B,XIE L,CHEN X,et al.The milling simulation and experimental research on high volume fraction of SiCp/Al[J].The International Journal of Advanced Manufacturing Technolo⁃gy,2015,82(5-8):809-816.

[15]Rashid Ali Laghari.SiC颗粒增强铝基复合材料车削加工优化及仿真技术研究[D].哈尔滨:哈尔滨工业大学,2021.

[16]QIU B,ZHU Y,DING W.An investigation on material removal mechanism in ultra-high-speed grinding of nickel-based super⁃alloy:three-dimensional simulation and experimental verifica⁃tion[J].The International Journal of Advanced Manufacturing Technology,2020,110(3-4):919-933.

[17]LI X,WANG Y,GUO K,et al.Simulation analysis of cutting process for Inconel718 nickel-based superalloy[J].The Interna⁃tional Journal of Advanced Manufacturing Technology,2021,114(9-10):2721-2738.

[18]许小进.镍基合金Inconel718正交切削多尺度仿真[D].上海:上海交通大学,2012.

[19]段继豪,牛强,杨元,等.TC4钛合金磨削机理和仿真研究[J].计算机仿真,2022,39(1):218-224.

DUAN J H,NIU Q,YANG Y,et al.Study on grinding mecha⁃nism and simulation of TC4 titanium alloy[J].Computer Simula⁃tion,2022,39(1):218-224.

[20]FAN Y,WANG T,HAO Z,et al.Research of plastic behavior in high-speed cutting Inconel718 based on multi-scale simulation

[J].The International Journal of Advanced Manufacturing Tech⁃nology,2017,94(9-12):3731-3739.