面向实践教学的便携式机器人智能化焊接系统论文

2025-05-29 17:39:45 来源: 作者:xuling

摘要:随着智能制造技术的不断进步,焊接技术的智能化与便携化成为船舶制造的重要发展方向。设计并开发了3款便携式智能焊接机器人系统,采用人工拖动示教和视觉识别技术,通过快速构建构件焊缝的焊接路径,实现了自动化焊接作业。

摘要:随着智能制造技术的不断进步,焊接技术的智能化与便携化成为船舶制造的重要发展方向。设计并开发了3款便携式智能焊接机器人系统,采用人工拖动示教和视觉识别技术,通过快速构建构件焊缝的焊接路径,实现了自动化焊接作业。系统具有体积小、质量轻、操作简便和安全可靠等特点,支持人机协作操作,并具备高度柔性化设计,能够适应多种复杂结构的焊接需求。实践应用表明,该系统在提升学员对智能焊接技术的掌握效率、增强学习兴趣和实践能力方面效果显著。通过集成先进的智能焊接技术,系统具有操作灵活、易于搬运等优势,为教学和工程实践提供了有力支持。研究结果表明,该便携式智能焊接系统不仅满足了新时代人才培养的需求,还为制造业的智能化转型提供了技术支撑和人才保障,具有重要的实践意义和应用价值。

关键词:教学;智能化;机器人焊接

0引言

随着全球工业4.0时代的到来,智能制造技术正以前所未有的速度推动着制造业的转型升级。在这一背景下,焊接技术作为制造业中的重要环节,其智能化与便携化的发展成为了业界关注的焦点[1-4]。目前已有部分高校开展了智能化机器人焊接技术教学改革,培养更能适应制造业对智能化焊接技术的需求,实践教学作为培养学生实践能力和创新思维的重要途径,对于焊接技术的智能化与便携化需求更为迫切[5-9]。

传统的焊接教学方式往往侧重于理论知识的传授,知识点相对独立,学生知识能力培养的连贯性不强,偏重于理论教学,实践教学少,学生动手能力不够,解决问题能力不强,不能完全符合企业的需求,缺乏对学生实践能力和创新能力的培养[10]。然而,随着制造业对高素质技术与技能型复合人才的需求日益增长,传统的焊接技术教学方式已难以满足新时代人才培养的需求。因此,探索一种新型的、能够适应智能制造时代要求的焊接实践教学方式显得尤为重要[11-12]。

本文旨在探讨面向实践教学的便携式机器人智能化焊接系统、焊缝识别技术、智能化焊接及教学应用等方面,注重培养学生实践操作能力,使学生可以将理论与动手实践结合。首先,本文将概述智能化焊接技术的最新进展及其在工业领域的应用现状,明确其在实践教学中的独特价值与意义。随后,详细分析便携式机器人智能化焊接技术的关键技术要素,包括自主规划技术、3D视觉感知技术等,并探讨这些技术在实践教学中的具体应用策略。在此基础上,本文还将展示一些实际的教学系统设计案例,阐述其设计思路、系统架构、功能模块及实施效果,以期为后续的教学实践提供有益的参考与借鉴。

通过本文的研究,期望能够推动便携式机器人智能化焊接技术在教育领域的应用与发展,促进焊接技术与教育教学的深度融合,为我国制造业培养更多具备高素质、高技术与高技能的复合型焊接人才贡献力量。同时,该系统也将为智能制造领域的人才培养提供有力支持,共同推动智能化焊接技术的持续创新与进步。

1便携式机器人智能化焊接系统架构

1.1功能设计

便携式机器人智能化焊接系统首要的是先进的机器人本体,其结构紧凑、质量轻,才能便于操作和携带到各种复杂作业场地。焊接路径自主识别功能通过搭载高精度视觉传感器,能够快速扫描待焊接工件,利用图像识别算法准确捕捉焊缝位置与形状,对于不规则焊缝也能精准规划焊接路径,极大提升焊接的准确性与效率[13]。焊接工艺参数智能设置功能则建立丰富的焊接工艺数据库,可根据不同的焊接材料、厚度、接头形式等因素,自动匹配并调整焊接电流、电压、焊接速度等工艺参数,确保焊接质量稳定可靠。人机交互功能配备了简洁直观的操作界面,操作人员可通过PAD等触摸屏幕轻松完成任务设定、参数调整等操作,还能实时查看焊接状态与数据,实现高效便捷的人机协作,全方位满足智能化、便携化的焊接需求,因此,本系统结合了先进的机器人、焊接路径自主识别、焊接工艺参数智能设置、人机交互等功能,如图1所示。

1.1.1焊接路径自主规划功能

传统的焊接路径规划方式高度依赖人工经验和手动示教,在面对复杂多变的焊接任务时,不仅效率低下,而且规划出的路径往往缺乏灵活性,难以满足多样化的生产实践与教学需求。便携式机器人智能化焊接系统创新地引入焊接路径自主规划功能,该功能借助先进的算法和强大的数据分析能力,在接收焊接任务指令后,能迅速分析工件的形状、尺寸以及焊接要求等信息,从而自动生成最优的焊接路径。这不仅大幅提高教学效率,让学员能快速掌握焊接要点,还极大简化了焊接操作流程,降低了焊接机器人操作门槛。

1.1.2焊接参数智能设置功能

焊接参数智能设置功能是便携式机器人智能化焊接系统的关键特性。在实际焊接作业中,不同材质(如碳钢、铝合金等)的工件,因其物理特性差异,对焊接参数要求各不相同;工件厚度不同,所需的焊脚尺寸也有别;而焊接位置(平焊、立焊等)的变化,同样影响着焊接工艺。该系统依托成套的工艺数据库,能精准依据待焊接工件的材质、厚度、焊接位置等信息,自动匹配最优的焊接参数,包括焊接电流、电压、焊接速度、送丝速度等,确保焊接质量稳定,提升焊接作业效率和精度。

1.1.3人机交互功能

PAD软件系统建立直观易用的用户界面,全面支持触摸屏操作,大大降低了操作门槛。操作者只需在屏幕上轻松点击,就能便捷地设置焊接电流、电压、焊接速度等工艺参数,关键数值的调整都能快速完成。同时,在完成焊接后,用户可即时查看焊接结果的各项数据与分析图表。

1.2硬件模块设计

在硬件模块设计上,核心控制单元选用高性能芯片,确保系统运算快速、稳定,精准处理各类指令与数据。机械臂采用轻质高强度材料,关节灵活,保证实现精准的焊接动作。同时,集成高分辨率视觉传感器,用于识别焊缝,实现焊接路径自主规划,达成系统智能化、便携化目标,如图2所示。

(1)移动式便携机器人本体设计。采用轻量化、高强度材料制造机器人本体,确保便携性和耐用性。机器人关节采用高精度伺服电机驱动,实现精准控制。设计可折叠或拆卸式结构,方便携带和存放。

(2)焊接电源与工艺模块设计。选用稳定可靠的焊接电源,支持多种焊接工艺。设计焊接参数自动调节系统,根据焊接材料自动调整焊接参数。

(3)传感器与控制系统设计。在传感器与控制系统设计方面,系统集成3D视觉传感器,能精准捕捉焊缝形状和位置信息。智能化控制系统以此为依据,通过复杂算法实现焊接路径自主规划,利用精准定位技术确保焊接位置准确无误,最终达成智能焊接,保障焊接质量与效率[14-15]。

1.3软件功能设计

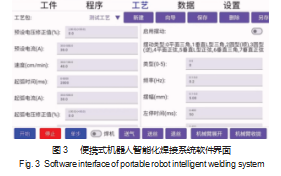

设计直观易用的用户界面,支持触摸屏操作。用户界面应包含焊接参数设置、焊接过程监控、焊接结果查看等功能模块。为便于现场施工操作,将焊接工艺参数数据库设计如图3所示。

2复杂结构焊接路径识别与构建

2.1直线焊接路径拖动式识别与构建

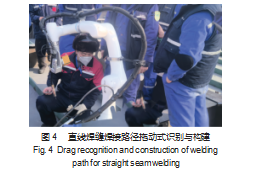

直线焊接路径拖动式识别与构建是便携式焊接机器人的一大特色功能。在实际操作中,操作者可轻松手动拖动机器人的末端执行器——焊枪,开启智能记录模式。此时,便携式机器人控制系统会以极高的精度记录下每一个细微的运动轨迹数据。这种直观的操作方式,使得复杂的直线焊接路径规划变得简单易懂,无需复杂编程。在船舶舱室分段焊接等场景中,工人能快速设定焊接路径,之后便携式焊接机器人即可按照记录的轨迹精准重复执行焊接任务,大大提升焊接效率与质量。如图4所示,操作者通过拖拉焊枪沿着分段工件焊缝行走,即可完成焊接路径的构建。

拖动式生成焊接路径的优点是操作简便高效,对于新学员来说,无需具备专业的编程知识,能够快速上手,减少了培训时间和成本。与传统的编程示教相比,操作人员无需花费大量时间学习复杂的编程语言和机器人运动学知识,降低了企业对专业编程人员的依赖。

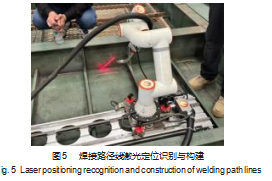

2.2焊接路径线激光定位识别与构建

焊接路径线激光定位识别与构建是一项先进的技术。它基于激光三角测量原理,通过线激光发射器向被测构件表面投射一条激光线[16-17]。如图5所示,当激光线照射到构件两表面时,会因表面形状而发生变形。高分辨率相机迅速捕捉这一变形后的激光线图像,借助复杂算法,精确计算激光线在图像中的位置和形状变化,进而获取焊缝的轮廓和位置信息。基于这些精准数据,可快速构建出焊接路径。船舶分段等对焊接精度要求较高的领域,能大幅提升焊接质量与效率。

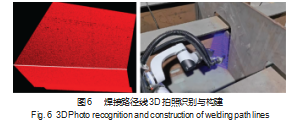

2.3焊接路径线3D拍照识别与构建

精准的焊接路径规划是确保焊接质量的关键。采用基于光栅结构光的蓝光DLP的3D视觉传感器,其工作原理是通过投射特定图案的蓝光光栅到目标工件上,利用DLP技术实现快速、高精度的图像采集,从而获取3D点云图像[18-19],如图6所示。基于这些详实的3D点云图像,系统运用特征点提取算法,精准定位工件的关键特征,如边缘、拐角等。再借助模型匹配、模板匹配等先进算法,将采集数据与内置的海量标准焊缝模型进行比对,从而精准识别出焊缝。然后,系统把焊缝离散成一系列符合焊接工艺要求的机器人轨迹点,经过严谨计算与规划,生成完整焊接路径并下发至机器人执行端,实现智能焊接,有效提升焊接效率与质量,保障焊接工作的精准开展。

在实际操作中,该系统采用触摸屏引导式菜单操作,如图7所示,极大降低了操作门槛。面对不同形状结构的工件,学员无需代码编程,只需人工拖动即可轻松记录多个拍照位置,这些位置能全面覆盖工件焊接范围。随后,依据拖动记录的多个拍照位置及各位置的基础设置,可快速创建工件模板,并适配对应的焊接工艺。当移动协作臂到与模板相似的工件节点时,在PAD上点击开始焊接,系统便能一键完成拍照、识别焊缝以及焊接的连贯操作。工艺软件系统具备强大的自适应能力,可依据不同的焊接材料、焊接位置和焊接脚尺寸,智能推送优化后的焊接工艺参数,智能控制系统随之自动调整焊接过程,全方位保证焊接质量,提升焊接工作的效率与精准度。

3便携式机器人智能化焊接应用实例

3.1狭小空间固定位置便携式机器人焊接

在狭小空间内的位置进行焊接,向来是焊接作业中的难题。船体结构中存在众多由外板与纵横骨架组成的框架结构,其中空间狭小致使焊工作业的操作不便与运弧控制难,而且狭小区域范围内存在全位置焊缝,焊道不连续与相互交错。传统焊接设备因体积庞大、灵活性欠佳,往往难以深入狭窄区域,更无法精准定位在固定位置作业。便携式焊接机器人则为这一困境提供了完美解决方案,因其体型小巧、质量轻便,操作人员能够轻松将其搬运至狭小空间内,抵达指定位置后,可通过拖拉式或视觉识别等方法确定焊缝的焊接路径,快速且稳定地开展焊接作业,极大提升了狭小空间焊接的效率与质量,打破了传统焊接的局限,如图8~9所示。

3.2多焊缝移动轨道式便携式机器人焊接

为确保船体结构强度与刚度,大型船舶普遍采用由大跨度板材与纵/横型材交错装焊而成的板架组件结构,其分段结构焊缝众多,普通便携式机器人本体受臂展限制,难以覆盖不同格子间的焊缝,通过研制的移动式轨道便携式机器人则解决了这一难题[20]。通过将机器人安装在特制移动轨道上,轨道可沿预设路径平稳滑动,轻松改变机器人的工作位置,确保其能抵达工件上不同位置的焊缝。而且,机器人自身拥有多个运动自由度,能在移动过程中灵活转动和伸缩,精确调整焊枪姿态与位置,完美适应各类焊缝形状与要求,如图10所示,从而高效完成复杂工件上多个焊缝的自动化焊接任务,极大提升焊接效率与质量。

3.3灵活移动便携式机器人焊接

当焊缝较长或空间较大时,可通过轮式移动平台增加焊接机器人可移动性,让便携式焊接机器人安装在移动平台上,得以在工作场地内自由穿梭,极大地拓展了作业范围,如图11所示。同时,该系统配备的集成视觉系统,运用先进的图像识别算法,能够精准捕捉焊缝的位置与形状,自主识别焊缝后进行智能焊接。无论是复杂的工业制造,还是日常的维修作业,都能凭借灵活移动与智能焊接的优势,高效完成焊接任务,提升焊接质量与效率。

该系统的优点是可以快速部署到不同的工作地点,无需进行复杂的安装和调试,大大缩短了生产准备时间。集成了先进的传感器和控制系统,能够自动识别焊缝位置、调整焊接参数,实现焊接过程的自动化。减少了人工干预,提高了焊接质量的稳定性和一致性。

4结束语

针对船舶复杂分段结构的智能焊接需求,提出3种便携式机器人智能焊接系统,该系统采用人机交互模式,融合了3D视觉传感器,实现了船体结构焊缝的自动识别,通过开关磁铁、移动轨道和轮式移动平台,可分别满足狭小空间、大跨度多焊缝空间、大敞开空间结构焊缝的智能化焊接。

(1)针对船体结构狭小舱室,只采用便携式机器人焊接本体,采用开关磁铁固定于舱室底板中,机器人通过拖拉方式识别焊接路径,自动匹配数据库中焊接工艺参数,从而进行智能焊接。

(2)针对多纵骨结构空间多焊缝,选用移动式轨道,便携式机器人本体在移动轨道上行进,通过3D视觉识别焊接路径,匹配数据库中焊接工艺参数,从而进行智能焊接。

(3)针对船体敞口式大空间结构,采用轮式移动平台,便携式机器人焊接本体安装在该移动平台上,通过3D视觉识别焊接路径,匹配数据库中焊接工艺参数,从而进行智能焊接。

(4)通过在多家船厂进行试应用和现场实践教学,验证了便携式机器人焊接系统的智能化焊接效果,焊缝一次成形美观、光顺,无外观缺陷,新学员可快速掌握船舶分段智能化焊接技术,大大缩短新学员焊接技能培训时间,提高生产效率。

参考文献:

[1]Zhang Ke,Chen Yixin,Gui Hao,et al.Identification of the devia⁃tion of seam tracking and weld cross type for thederusting of ship hulls using a wall-climbing robot based on three-line laserstruc⁃tural light[J].Journal of Manufacturing Processes,2018,35:295-306.

[2]Jalal Taheri Kahnamouei,Mehrdad Moallem.Advancements in control systems and integration of artificial intelligence inweld⁃ing robots:A review[J].Ocean Engineering,2024,312:119294.

[3]Sufian Imam Wahidi,SeldaOterkus,ErkanOterkus.Robotic weld⁃ing techniques in marine structures and production processes:A systematic literature review[J].Marine Structures,2024,95:103608.

[4]Alexander Zych.Programming of Welding Robots in Shipbuilding[J].Procedia CIRP,2021,99:478-483.

[5]刘古文,彭国华,王忠哲.钢构件焊接机器人免示教技术的尝试性研究[J].电焊机,2019,49(11):49-52.LIU G W,PENG G H,WANG Z Z.A tentative study on the teaching-free technique of steel component welding robot[J].Electric Welding Machine,2019,49(11):49-52.

[6]李海周.基于BIM的免示教焊接机器人在钢结构智能建造中的应用[J].施工技术(中英文),2023,52(5):36-40.LI H Z.Application of teaching free welding robot based on bim in intelligent construction of steel structure[J].Construction Tech⁃nology,2023,52(5):36-40.

[7]冯传智,罗雨,许耀波,等.管道全位置焊接机器人结构设计与运动学分析[J].机电工程,2024,41(8):1489-1499. FENG C Z,LUO Y,XU Y B,et al.Structural design and kinemat⁃ics analysis of pipeline all-position welding robot[J].Journal of Mechanical&Electrical Engineering,2024,41(8):1489-1499.

[8]赵雪彦,张海玉,杜岳峰,等.基于双融合双循环的焊接机器人实践教学模式探索[J].焊接技术,2023,52(1):105-108.

[9]戴坤添,刘能锋,陈如香,等.虚实结合的焊接实践教学研究[J].焊接技术,2022,51(5):152-156.

[10]周利平,王传渝,韩永刚.《焊接机器人》课程项目化教学改革实践研究[J].中国设备工程,2022(16):264-265.

[11]潘文联,成楠,郑黎明,等.焊接机器人自动化焊接的实现与探索[J].焊接技术,2022,51(1):72-75.PAN WENLIAN,CHENG NAN,ZHENG L M,et al.Perfection and exploration of automatic welding on welding robot[J].Weld⁃ing Technology,2022,51(1):72-75.

[12]郑明宇,王晓亮等.智能化机器人在焊接技术中的实践引用[J].电焊机,2014,40(11):237-242.

[13]陈浩,曾文浩,钟如健,等.智能焊接机器人工作作动平台结构仿真分析与优化设计研究[J].机电工程技术,2024,53(12):187-191. CHEN H,ZENG W H,ZHONG R J,et al.Research on simula⁃tion analysis and optimal design of the work action platform structure for intelligent welding robot[J].Mechanical&Electri⁃cal Engineering Technology,2024,53(12):187-191.

[14]浦汉军,何振威,谢恒星,等.基于激光视觉的自动焊接专机研发[J].机电工程技术,2023,52(5):145-148.PU H J,HE Z W,XIE H X,et al.Development of automatic welding machine based on laser vision[J].Mechanical&Electri⁃cal Engineering Technology,2023,52(5):145-149.

[15]方练华.基于3D视觉的机器人焊接智能轨迹规划关键技术研究[D].济南:山东大学,2023.

[16]Guo Qiang,Yang Zi,Xu Jinting,et al.Progress,challenges and trends on vision sensing technologies in automatic/intelligent ro⁃botic welding:State-of-the-art review[J].Robotics and Comput⁃er-Integrated Manufacturin,2024,89:102767.

[17]Wang Xuewu,Xie Zuhong,Zhou Xin,et al.Adaptive path plan⁃ning for the gantry welding robot system[J].Journal of Manufac⁃turing Processes,2022,81:386-395.

[18]Wang Hao,Chen Chao,Liu Yu,et al.A novel approach for robot⁃ic welding trajectory recognition based on pseudo-binocularste⁃reo vision[J].Optics and Laser Technology,2024,174:110669.

[19]Yu Shuangfei,Guan Yisheng,Hu Jiacheng,et al.Unified seam tracking algorithm via three-point weld representation forauton⁃omous robotic welding[J].Engineering Applications of Artificial Intelligence,2024,128:107535.

[20]Jongwon Kim,Kyu Yeul Lee,Taewan Kim,et al.Rail Running Mobile Welding Robot'RRX3'for Double Hull Ship Structure[J].Marine Structures,2008:4292-4297.