流变成形 7075铝合金在 EXC0溶液中的腐蚀行为研究论文

2025-05-29 15:46:04 来源: 作者:xuling

摘要:本文深入分析了流变挤压铸造成形7075铝合金的微观组织特征和在EXCO溶液中的腐蚀行为。实验结果表明,微观组织致密均匀,晶粒细小,不同于普通铸件粗大的树枝晶,呈现较均匀的细小非枝晶组织,在经历6h剥落腐蚀后,流变挤压铸造成形7075铝合金的腐蚀产物出现了明显的区域性规律。

摘要:本文深入分析了流变挤压铸造成形7075铝合金的微观组织特征和在EXCO溶液中的腐蚀行为。实验结果表明,微观组织致密均匀,晶粒细小,不同于普通铸件粗大的树枝晶,呈现较均匀的细小非枝晶组织,在经历6h剥落腐蚀后,流变挤压铸造成形7075铝合金的腐蚀产物出现了明显的区域性规律。在腐蚀较为剧烈的区域铝基体受到氧化和氯化物的侵袭,形成了氧化铝和其他氯化产物,导致铝和镁元素的损失,这些区域中腐蚀坑和裂纹较为集中,反映了局部的电化学腐蚀活动。基体位置显示了较高的铝含量和较低的氧含量,表明此处腐蚀较轻,维持了较完整的微观结构。

关键词:流变挤压铸造;7075铝合金;EXCO腐蚀

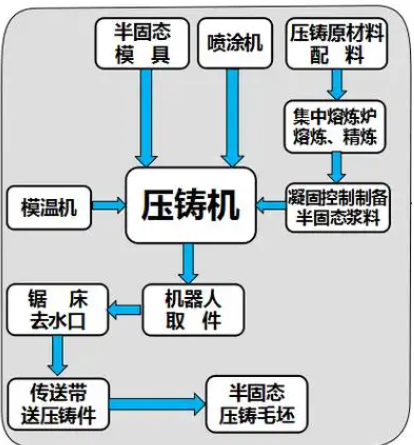

随着航空航天领域对轻量化、延长使用寿命及提高可靠性需求的不断增长,7xxx系列航空用铝合金成为这些高技术装备不可或缺的关键材料。面对燃油效率和排放标准日益严格的挑战,交通行业包括汽车、铁路和航空航天等领域承受着重大的转型压力。因此,采用先进加工技术以生产轻质、高完整性、薄壁及轻量化的铝合金,显现为未来制造业发展的重要方向。与其他加工技术相比,流变挤压铸造技术突破了传统铸造成形的局限,在填充和凝固过程中能够促使球状晶粒结构的形成,这大幅降低了内部缺陷,从而显著提升了合金的力学属性。此外,得益于成型过程中浆料维持在较低温度,对模具的热冲击减少,从而有效延长了模具的使用周期。鉴于其模具具有较长使用周期、成形操作便捷以及成形后的组织结构和力学性能优异,该工艺特别适合于那些流动性好、易于填充、能量消耗低、且形状复杂的合金金属成形。半固态金属流变成形技术,通过利用金属合金的液固两相特性,融合了传统铸造和塑性加工的优势,能够高效地制造出高性能、复杂形状的零件。该工艺不仅可以改善材料的微观组织和综合性能,而且可以节约加工成本。它有着非常广阔的应用前景。铝合金表面形成的致密氧化膜有效隔离了材料内部与外部环境的直接接触,赋予了其出色的抗腐蚀特性。然而,面对特定恶劣环境,一些腐蚀性阴离子如Cl-等能够破坏氧化膜,导致铝合金遭受点蚀和其他腐蚀形式的侵害。近年来,针对铝合金在不同环境下腐蚀行为的研究颇为丰富。王*等对7075铝合金在3.5%NaCl溶液中的腐蚀

动态进行了研究,发现氧化膜在腐蚀初期起到缓慢腐蚀速度的作用,但一旦氧化膜受损,铝合金的腐蚀速度显著加快。对6082铝合金的晶间腐蚀行为进行了探讨,结果表明,腐蚀初期纵向腐蚀深度逐渐增长,随腐蚀时间的延长,其增长速率减缓,而横向腐蚀范围及程度逐步扩大。对7A85铝合金在海洋和工业大气环境中的腐蚀行为和机制研究发现,裸露的7A85铝合金容易发生点蚀和晶间腐蚀,且其机械性能会随腐蚀时间的延长而逐渐下降。这些研究不仅深化了对剥落腐蚀机制的理解,也为铝合金的耐蚀性设计与优化提供了重要指导。通过精细控制合金的微观组织,尤其是晶粒结构和应力状态,能够显著提高材料的抗腐蚀能力,为铝合金及其应用产品的稳定性和安全性提供保障。

目前国内对于半固态流变成形铝合金在腐蚀性环境中的行为研究报道较少,对于其腐蚀机制的规律的认识比较欠缺。本文将实验室制备的7075半固态流变成形在高腐蚀性条件下的浸泡腐蚀,通过研究半固态流变成形铝合金在腐蚀条件下的微观组织表征来探讨半固态7075铝合金的腐蚀规律,对于后续的半固态流变成形7075铝合金现实应用与实践具有一定的实践意义和研究价值。

1实验方案

1.1试验材料与方法

本实验使用的半固态浆料是通过有限角振荡(Limited Angle Oscillation,LAO)工艺精心制备而成。LAO工艺是一种先进的金属加工技术,旨在通过控制振荡角度来优化金属的微观结构,从而提高其最终产品的力学性能。在此基础上,采用平移式浇注加压技术对浆料进行流变挤压铸造,这一步骤是实现半固态金属成形的关键。通过这种方法,我们能够获得具有细致且均匀微观结构的铸件,这对提升其力学性能和耐腐蚀性至关重要。

实验材料所用原料为实验室制备的直径69mm的流变挤压铸成形7075铝合金材料。用机械抛光法将表面包铝层去除均匀,所用全部试样均从同一材料上截取获得。试验所有材料是从原始材料上切割下来的。

1.2试验方案

在实验开始之前,通过使用环氧树脂将试件的四侧及一面进行密封处理,留出另一面作为腐蚀测试面。然后,采用一系列细致递增的砂纸(分别为400#、800#、1000#、1200#、1500#)对测试面进行分步打磨。预处理流程包括清除试验表面油渍、将试样密封于密封袋中、对试样进行编号、再次去油、使用去离子水彻底清洗试样、用吹风机吹干,并最后将试样置于干燥器中进行干燥处理以待后续使用。试件的规格设定为20mm×20mm×4mm。

依据HB5455-90或ASTMG34-79标准,配置EXCO溶液,其成分包含4mol/l的NaCl、0.5mol/l的KNO3和0.1mol/l的HNO3。将试样置于恒温水浴中,进行EXCO溶液浸泡的腐蚀试验。

利用EXCO溶液进行腐蚀试验的目的主要有两点:一是更有效地模拟并加速铝合金结构在实际使用过程中的腐蚀进程;二是能在短时间内观察并分析铝合金的腐蚀特征,进而探索流变挤压铸造7075铝合金在微观与宏观层面的腐蚀形态。

实验的主要内容包括:①观察并分析7075铝合金腐蚀过程中表面现象的发展;②研究7075铝合金在EXCO溶液浸泡过程中腐蚀的起始及其进展情况;③探究7075铝合金在EXCO溶液中的腐蚀模式及其变化趋势。

2实验结论

2.1流变压铸7075铝合金的组织性能

整体而言,挤压铸造成形的微观组织致密均匀,晶粒细小,不同于普通铸件粗大的树枝晶,呈现较均匀的细小非枝晶组织,各个区域平均晶粒尺寸相差不多,证明了流变压铸成形结合力压铸和模具锻造的相关优点,使得半固态浆料在压力下凝固过程中会产生部分塑性变形,材料内部组织变得相对更加致密,其机械性能更好。

2.2剥落腐蚀实验行为

剥离腐蚀,又名层状腐蚀,代表了一类特定的晶间腐蚀现象,对铝合金使用中构成显著的潜在风险。在航空工业中,铝合金的剥落腐蚀试验是一个重要的质量控制过程。这类标准通常会参考对应的测试条件和评价标准,用以评估铝合金在模拟或实际腐蚀环境下的耐久性。剥层腐蚀试验关注材料在一定腐蚀条件下的层间剥离现象,这通常与材料的晶界强度有关。一般而言,剥落腐蚀源自于晶间腐蚀;铝合金对晶间腐蚀的抵抗力越强,其对剥落腐蚀的防护能力亦越高。研究揭示,铝合金的晶间腐蚀主要是由晶粒内部与晶界间的电势差驱动的,这种电势差异显著受到晶界微观结构的影响。

依据航空工业标准HB 5455-90“铝合金剥层腐蚀试验方法”,将流变挤压铸造成形7075铝合金在含有NaCl、KNO3和HNO3的EXCO的剥落腐蚀溶液中浸泡,保持在25±2℃,溶液试样在全部浸润过程中的试样面容比大于25ml·cm-2。浸泡96h后,对腐蚀表面的宏观形貌特征进行评级。在经过剥落腐蚀96h后流变挤压铸造成形7075铝合金表面发还出现了严重的剥蚀现象,表面出现明显的细小而广泛的凸起,有明显的分层表现。经判断呈现为剥蚀等级较为严重的EB级。

在实验中,利用数码相机记录了不同时间点剥落腐蚀进程的照片。腐蚀实验的早期阶段,样品表面仅出现了少许小气泡。随着腐蚀的继续,时间达到一个小时后,观察到气泡数量逐渐增加,尽管大多数气泡依附在表面,但仍有少部分气泡从腐蚀表面脱落。这些气泡虽然数量众多,但体积相对较小。随着腐蚀过程的不断深入,部分气泡开始从试件的腐蚀表面脱离,上升到腐蚀溶液的表层并在接触到空气后破裂。在气泡开始脱离试样表面的阶段,它们的存在相当不稳定。

当气泡从试样表面脱离后,在相应位置宏观上未观察到明显的腐蚀坑。在样品腐蚀表面的某些区域,形成了一些能持续存在较长时间的大气泡,这些气泡随着实验的进行逐渐增大。与这些大气泡对应的区域在后续的超声波清洗和干燥处理后,在显微镜下可以观察到腐蚀坑的形成。

实验完成后,从腐蚀溶液中用镊子移出试件,随后以大量蒸馏水进行了多次冲洗并通过超声波清洗方法除去了附着在表面的腐蚀产物,然后利用吹风机的冷风功能进行干燥。对于腐蚀时长分别为1h、2h、4h以及6h的试样,在进行腐蚀表面形貌观察前,需再次使用超声波清洗以确保移除表面的腐蚀残留物,以此减少这些残留物对腐蚀形态观察的干扰。

在剥落腐蚀的早期阶段,即当剥落腐蚀发生1个小时,在剥落腐蚀的早期阶段,即当剥落腐蚀发生1个小时,可以观察到,在铝合金晶界处出现了明显的点状腐蚀,标志着腐蚀介质与铝合金材料的初始互动,这些沿着晶界发展的腐蚀点是铝合金腐蚀行为发展的潜在源。除点蚀坑的出现,在合金的腐蚀表面存在弥散相,且腐蚀行为在此处金属表面的腐蚀更加明显。由图可知,晶界对于腐蚀的敏感性相对于晶内较高,这是由于晶界是合金元素(Cu、Mg等)偏析聚集和微观结构缺陷的位置。随着腐蚀时间增长,点蚀开始扩散,腐蚀坑开始变得更大更深,更为明显。在这个阶段,腐蚀可能周围的材料开始退化,晶界的连续性开始受到破坏,腐蚀过程中产生的物质,堆积在点蚀坑周围,导致局部应力集中,加速腐蚀过程。

随着腐蚀时间增长,点蚀开始扩散,腐蚀坑开始变得更大更深,更为明显。在这个阶段,腐蚀可能周围的材料开始退化,晶界的连续性开始受到破坏,腐蚀过程中产生的物质,堆积在点蚀坑周围,导致局部应力集中,加速腐蚀过程。

在四个小时后,晶界的腐蚀现象更加显著增加,腐蚀坑进一步发展,部分腐蚀坑开始连接成片,这种连接成片的腐蚀坑显示了晶间腐蚀向剥落腐蚀过渡的典型特征。此外,表面的粗糙度明显增加,部分区域的材料已经开始从基体中脱落。经过六个小时的腐蚀,合金表面腐蚀严重,大面积的材料已从基体中脱落。这一阶段合金的表面覆盖了大量的腐蚀产物,腐蚀形成了宏观可见的坑和凹陷。腐蚀的晶粒变得越来越细小,晶界腐蚀明显,表明剥落腐蚀在此阶段达到了高潮。

基于所进行的观察,显然在EXCO腐蚀环境中,7075铝合金的腐蚀过程首先从微小的晶界点蚀开始,随着时间推移,这些点蚀不断扩大并最终演变为晶间腐蚀。此过程逐步扩展,导致材料表面出现了大面积的剥落现象,这标志着腐蚀进入了一个新的破坏阶段。这种连贯的腐蚀过程,不仅仅在微观层面上揭示了材料内部结构的逐步变化,而且还直接影响到材料的宏观力学属性。特别是这种腐蚀方式破坏了流变挤压铸造成型工艺下铝合金致密的求解结构,宏观上表现为,严重影响了合金的耐载能力和抗疲劳特性,可能导致在实际工作条件下的早期失效。进一步的研究应当关注腐蚀发生的机理研究和提高其耐腐蚀性能的方式,以提升其在严苛环境中的稳定性和使用寿命。

2.3机理分析

经过实验室制备的EXCO腐蚀液腐蚀6h的剥落腐蚀微观形貌,从晶粒的整体形态和尺寸分布上可以观察到较大区域的晶粒结构,晶粒相对均匀,表面较为平滑,呈现明显的层状结构,剥落腐蚀的迹象明显,但晶粒较为稳定,受到腐蚀介质的侵蚀的表现良好,侧面佐证了其流变挤压铸造成形工艺对7075铝合金的耐腐蚀性能有明显提高。在更加清晰的尺度上,晶粒界面变得清晰,也可以看到一些小的腐蚀点。这些腐蚀点可能是局部化腐蚀反应的开始,这反映了材料在宏观上看似均匀,微观层面不均匀性。在更高的放大倍数下腐蚀现象更加详细的特征可以看到,更多的腐蚀坑和蚀刻的痕迹,表面粗糙度增加。这表明在微观尺度上,材料已经开始出现了明显的腐蚀行为,晶粒界被逐渐侵蚀,造成了材料内部更深层次的损伤。

在经历6h剥落腐蚀后,流变挤压铸造成形7075铝合金的腐蚀产物展示了明显的区域性规律。在腐蚀较为剧烈的区域,铝基体受到氧化和氯化物的侵袭,形成了氧化铝和其他氯化产物,导致铝和镁元素的损失,同时钠的存在可能指示了外部腐蚀介质的影响。这些区域中腐蚀坑和裂纹较为集中,反映了局部的电化学腐蚀活动。相比之下,基体位置显示了较高的铝含量和较低的氧含量,表明此处腐蚀较轻,维持了较完整的微观结构。整体而言,腐蚀行为在晶界或第二相颗粒附近更为激烈,而基体区域相对稳定,展示了7075铝合金在特定腐蚀环境下的腐蚀动态和腐蚀产物的形成规律。

在分析铝合金腐蚀原因时,必须考虑外部因素如环境介质的作用,同时也不应忽视铝合金内部结构对腐蚀过程的影响。铝合金内部的二相和杂质相的存在是腐蚀行为的内部驱动因素。尤其是在铸造过程中形成的CuAl2沉淀相,这些相主要位于晶界处,造成周围区域形成电位较低的贫铜区,而晶界处的CuAl2相则表现出较高的腐蚀电位。这种电位差的形成为腐蚀微电池的产生提供了条件。

在EXCO腐蚀的微观机理上,铸造过程中可能会导致某些区域铜含量降低,形成贫铜区。这些贫铜区与富含CuAl2的晶界区域形成的微电池效应,使得贫铜区作为阳极,而富铜区则作为阴极。阳极区域的基体金属由于电位较低,因此被优先溶解。这一过程在电化学上形成了局部腐蚀电池,引起剥落腐蚀。

随着腐蚀的进行,晶界处形成的腐蚀坑逐渐扩大,导致相邻晶粒之间的结合逐渐减弱,进而使得材料发生剥落。由于7075铝合金中常见的加工方法如挤压和热处理会影响晶界特性和第二相粒子的分布,因此流变挤压铸造成形的7075铝合金的EXCO腐蚀行为也受到这些加工工艺的显著影响。这一点在EXCO腐蚀的研究中尤为重要,因为它涉及到材料的使用环境、设计寿命以及维护成本等方面。

最终EXCO腐蚀的严重性取决于多种因素,包括合金的化学成分、铸造后的热处理过程以及服务环境中的腐蚀介质。由于7075铝合金在航空航天等领域的广泛应用,深入理解并控制EXCO腐蚀现象对于提高这些高性能合金的服役可靠性至关重要。

3结论

(1)流变压铸成形7075铝合金展现出致密且均匀的细小晶粒结构,表现出相较于传统铸造技术更优异的机械性能,证明流变压铸工艺显著优化了材料的微观结构。

(2)在EXCO腐蚀环境下,流变压铸成形的7075铝合金展现了从晶界点蚀到晶间腐蚀,再到明显层状剥离的连续腐蚀演变过程。在经历6h剥落腐蚀后,流变压铸成形7075铝合金的腐蚀产物展示了明显的区域性规律。

(3)在腐蚀较为剧烈的区域铝基体受到氧化和氯化物的侵袭,形成了氧化铝和其他氯化产物,导致铝和镁元素的损失,这些区域中腐蚀坑和裂纹较为集中,反映了局部的电化学腐蚀活动。基体部位铝含量高,氧含量低,说明腐蚀程度轻,组织结构完整。