类人机器人焊接技术研究现状与展望论文

2025-05-29 15:42:47 来源: 作者:xuling

摘要:航空航天、舰船、海洋装备以及核电等高端装备制造领域亟需面向复杂、多元应用场景的高精度、高可靠机器人焊接技术支撑。通过回顾焊接机器人技术的发展历程,阐述类人机器人焊接技术的发展前景。

摘要:航空航天、舰船、海洋装备以及核电等高端装备制造领域亟需面向复杂、多元应用场景的高精度、高可靠机器人焊接技术支撑。通过回顾焊接机器人技术的发展历程,阐述类人机器人焊接技术的发展前景。结合近年来焊接场景、任务、工艺等需求的变化趋势以及人形机器人的设计特点,探讨并提出了类人焊接机器人可能的系统架构。该架构由机器人本体系统、多模态焊接信息感知系统、人工智能计算平台以及一体化能源控制与管理系统组成,基于此,类人焊接机器人可以针对不同焊接工况自主完成焊接信息采集、焊接工艺决策、焊接任务规划、能源管理和利用等各类智能化行为;在此基础上,深入分析类人机器人焊接制造过程所涉及的先进焊接电源技术、视觉辅助焊接技术、焊接双臂协调控制技术以及多模态焊接信息融合技术等关键技术。最后,对类人机器人焊接技术的发展进行总结与展望。

关键词:类人机器人焊接技术;发展前景;类人焊接机器人;系统架构;焊接制造

0引言

焊接机器人是工业焊接制造领域的关键装备[1],已从基础的自动化阶段逐步演进到如今的智能化、数字化新阶段[2-4]。然而,在航空航天、舰船、海洋装备以及核电等高端装备制造领域,焊接场景、任务、工艺等特点和市场需求正朝着复杂化、多样化、非标化、定制化方向发展[5],对焊接机器人的免示教能力、离线编程能力以及智能化水平提出了苛刻要求。传统的工业焊接机器人面临高端焊接制造智能化转型升级应用场景的巨大挑战[6-7]。近年来,人形机器人技术取得了突破性进展,已从简单模仿人类外观和动作,演变为具备人类特征的智能系统[10-15]。因此,将人形机器人技术引入焊接领域,研发类人机器人焊接新技术,可有望解决目前传统工业焊接机器人面临的复杂现场焊接环境适应性、工艺适应性以及操作灵活性等智能化、自主化难题,为实现真正意义上的“机器人换人”提供可靠途径。

为此,本文深刻回顾了焊接机器人具有典型特征的三代变化,并结合高端焊接制造需求的变化趋势,分析了类人焊接机器人的发展前景;根据当前人形机器人的设计特点,探讨并提出了类人焊接机器人可能的系统架构。在此基础上,进一步探讨类人机器人焊接制造过程所涉及的先进焊接电源技术、视觉辅助焊接技术、焊接双臂协调控制技术以及多模态焊接信息融合技术等关键技术。最后,对类人机器人焊接技术的发展进行了总结与展望。

1 类人机器人焊接技术发展背景

1.1焊接机器人技术发展历程

焊接机器人技术的发展经历了具有典型特征的三代变化,依次是简单焊接路径“示教-再现”阶段、具备基础“离线编程与感知能力”阶段,以及具有自主编程和决策能力的“智能化”阶段[1-4]。这一发展历程不仅反映了科技进步对于焊接制造乃至现代工业制造领域自动化、智能化发展的强力推动作用,也为未来焊接机器人技术的进一步发展提供了全面的历史借鉴与技术启示。

20世纪60年代至70年代,在工业机器人的发展基础上,诞生了第一代“示教-再现型”焊接机器人。该类机器人主要依靠人工示教编程模式。具体过程为:操作人员手动操纵机器人关节运动,对期望运行的焊接路径进行拖动示教,并向程序中写入焊接工艺与机器人的各项参数。与此同时,控制系统会按照固定程序记录这些参数,形成“示教程序”。之后,焊接机器人便可根据示教程序自动重复执行焊接任务。第一代焊接机器人虽能完成基本焊接任务,但对复杂工件无法实现高精度焊接,也无法满足柔性生产需要,因此迫切需要一种能够更快适应工业化变革进程的焊接机器人技术,以实现焊接工艺过程的高效与柔性,从而保证更优的焊接质量。

20世纪70年代中至90年代末,形成了第二代具有简单感知能力和离线编程能力的焊接机器人。该类机器人通过使用视觉、激光、电弧、力学等传感器,能够对环境进行简单感知,可以实现焊缝信息识别,焊前位置校准、焊缝跟踪,焊接过程补偿与控制等功能,并且通过离线编程和仿真技术,对焊接机器人路径规划和工艺过程进行实时调整,从而保证实际焊接质量。该类机器人对焊接目标的尺寸变化具有一定要求,对简单工件可以实现良好的焊接效果,但对超出技术要求的复杂工件难以保证最终实际焊接质量。

随着航空航天、舰船、海洋装备以及核电等高端装备制造技术的快速发展,现场焊接场景日益复杂,对机器人现场操作的灵活性、自主性和智能化提出了更严苛的要求。具备自我决策能力、且能模拟焊工操作、可实现智能化焊接行为的智能焊接机器人成为学术界和产业界研究热点[8]。现代传感器技术、自主编程技术、人工智能技术的飞速发展,推动了第三代智能焊接机器人的快速发展。智能焊接机器人是融合了智能感知、智能规划、智能控制等技术的智能焊接系统,能够基于环境信息、工件信息、焊接动态信息等多元数据信息,面向不同焊接场景进行分析决策,并自主完成焊接工艺生成、焊接路径规划、焊缝识别、焊缝跟踪、熔池状态监测与调控等一系列焊接任务[9]。研制面向复杂、多元应用场景的高精度、高可靠性智能焊接机器人已成为国家实施重大战略的重要部分。

1.2类人焊接机器人发展前景

近年来,以人工智能技术、量子技术、新材料技术为代表的一众颠覆性技术正在实现群体性突破,科技创新进入前所未有的密集活跃期,新一轮的科学技术革命正在深刻重塑全球秩序和发展格局[5-7]。人形机器人作为实现新兴技术的高度集成载体,有望成为继计算机、智能手机、新能源汽车后的颠覆性产品,将深刻变革人类生产生活方式,高水平赋能新型工业化,有力支撑现代化产业体系建设[10]。

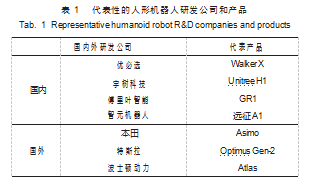

人形机器人产业创新和规模化发展,深度融入实体经济,将会成为新的强大经济增长引擎。当前,在国家政策的大力支持和引导下,人形机器人技术飞速发展,快速革新。国内外的诸多企业正在为人形机器人的商业化、工业化加速落地不断探索创新,促成一系列创新型成果不断涌现。表1所示为国内外具有代表性的人形机器人产品。现阶段,制造业市场正从规模化向定制化转变,从以产品为中心向以客户为中心转变,面向多样化、定制化、非标化、小批量的焊接生产任务需求越来越高。因此,由人形机器人衍生出的类人机器人焊接技术具有广阔的应用前景和旺盛的市场需求。

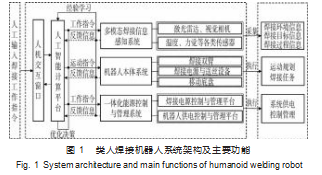

2 类人焊接机器人系统架构与功能

人形机器人系统组成通常由环境感知模块、决策控制模块、运动控制模块、机械本体模块等多个模块组成。各模块间协同工作,以实现机器人的智能运作[12-15]。类人焊接机器人的核心任务是模拟焊工完成焊接操作,该过程包括:焊前准备、焊接操作与监测、焊后检验与评估3个阶段[7]。因此,本文紧密围绕焊工操作特点,焊接场景、任务、工艺等需求的变化趋势,提出了类人焊接机器人系统架构与主要功能,如图1所示。

2.1机器人本体系统

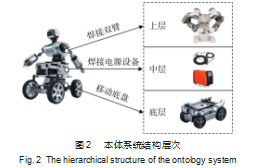

本体系统即是类人焊接机器人的“躯体”,是到达指定焊接区域,执行焊接多样化任务的核心部分。本小节根据人形机器人形态特点以及相关研究的设计方案,提出了集焊接电源设备、焊接双臂以及移动底盘为一体的类人焊接机器人本体系统。本体系统通过发挥拟人双臂焊接的灵活性、移动底盘的可移动性,快速到达指定焊接区域,可靠地执行焊接任务。其结构主要层次布局如图2所示。

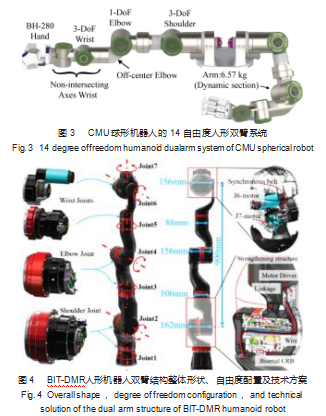

类人焊接机器人本体上层结构以焊接双臂为主体,可以模拟人的手臂,适应更加复杂的焊接场景,灵活地完成不同的焊接工艺过程。针对焊接双臂进行集成形式的硬件平台开发,与应用两个独立的机械臂单元相比,占有较小的工作空间,具有更低的硬件成本,更容易实现拟人形式的焊接操作。由于焊接时可能存在空间狭窄,焊任务复杂的特点,机器人本体可采用双冗余机械臂作为其完成焊接应用的载体,在能够保证完成末端焊接作业任务的前提下,额外实现避障、避关节超极限、避奇异位姿等功能[16]。与此同时,集成化、轻量化、拟人化结构设计的机械臂对降低成本具有重要作用。文献[17]提出了一种CMU球机器人14自由度新型双臂操作结构,如图3所示,每个机械臂具备7个自由度。组成该机械臂的每个关节高度集成了传感器、执行器以及控制单元,具有轻量且类人外骨骼的手臂结构,与一般商用协作机械臂相比具有更高有效载荷与重量比。考虑到双臂机器人实际工作情况时候,左右臂的工作任务有所差异,文献[18]结合传统6自由度机械臂控制方案成熟、稳定的使用特点以及8自由度冗余机械臂的高灵活性特点,提出了一种能够较好适应于工业场景的非对称结构仿生双臂机器人设计方案,并从工作空间、灵巧性、数值条件分析等方面验证了其应用的可行性以及良好性能。此外,人形双臂具备良好的复杂场景执行能力,文献[19]研制了一种复杂救援场景的BIM-DMR人形双臂移动机器人,如图4所示,该人形机械双臂具有细长的外形和较大的柔性工作空间,并且具有轻质量、高负载的特点,大大提高了机器人在复杂救援环境下的操作能力。

对于本体系统中层部分主要集成焊接电源及配套设备,其设计应起到承上启下作用。既需要充分考虑焊接电源和送丝送气设备的硬件结构尺寸,电气线路和维护窗口布局合理性,又需要保证其与类人双臂、移动底盘装配的可靠性。此外,不同的焊接工艺实现依赖于特定的焊接电源。例如,针对实现的不同的弧焊工艺,课题组已研制出单脉冲、双脉冲MIG焊接电源以及快频变极性TIG焊接电源等各类新型焊接电源[20-25]。为了使类人焊接机器人能够适应更多的焊接工况,实现更多的焊接工艺方法,本体系统设计应关注硬件尺寸参数、散热要求、密封特点等因素,并提供可靠的模块化机械安装接口,以集成不同类别的先进焊接电源和配套设备。

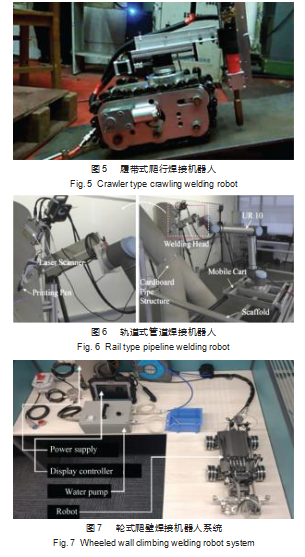

由于不同类型的移动机器人构建都是以所在环境为基础的,因此针对本体下层移动底盘结构设计,需要根据具体的焊接工作场景选择合适的移动底盘形式。焊接工作场景主要分为工厂车间、陆上施工场地、水下作业区间,如焊接车间、建筑用地、桥梁施工、水下核电设备维护等。移动焊接机器人其移动方式一般有履带式[26]、轨道式[27]、轮式[28]等多种类型,如图5~7所示。对于工厂、车间等室内场景,路况平整,环境条件较室外施工用地更好,因此在此类场景中应选用轮式移动底盘作为类人焊接机器人的移动载体更为合适,可以充分发挥其行走速度快、转弯灵活、控制方案成熟等优点[29-32]高效、机动地完成焊接任务。轮式移动机器人中最常见的移动机构就是四轮底盘机构,由于四轮同时驱动方式拥有良好的直线行走能力,较大的驱动力和更为稳定的差速转向能力,因而应用更为广泛[33]。四轮驱动底盘可以通过基于麦克纳姆轮或全方向轮构建的移动底盘形式实现全方位、高稳定的灵活移动[32,34],对于狭窄的焊接区域具有更好的通过性。面对建筑用地、桥梁用地等场景的户外焊接工作,路况环境更为复杂,单一形式的轮式底盘因为其固有的优缺点而缺乏适应能力。因此,应用履带式底盘、复合式底盘[35-37],对于提升类人焊接机器人焊接作业时的稳定性具有更好的实际效果。此外,在开展焊接工作时,会存在类人焊接机器人需要在壁面、弧面、坡面等钢结构上行走的情况[26,28]。针对此种工况特点,可以采用磁轮吸附技术[36],使得移动底盘在爬壁过程中较好吸附在壁面上,稳定地完成焊接任务。例如,针对浮游类型水下焊接机器人在准立面场景进行焊接作业时,容易受乱流干扰无法稳定作业,难以获得成形焊缝等问题,课题组成员设计了图8所示的磁吸附轮式水下焊接机器人[38],分别对机器人系统的硬软件进行了仿真分析,完成了样机制造,验证了静态磁吸附能力的可靠性,测试了主要机构完成基础运动的稳定性,最后开展了水下立式面焊接实验,取得了较好的焊缝成形效果。

近年来,课题组面向船舶、海洋平台、海上风电等领域,围绕海工装备和设施在制造、维护、修复等方面的应用场景,开展了与先进焊接电源[20-25]水下电弧、激光增材制造工艺[39-41],以及水下移动焊接机器人等方面相关的诸多研究,积累了丰富的实践经验。在此基础上,已初步搭建了轮式类人焊接机器人样机,如图9所示。

2.2多模态焊接信息感知系统

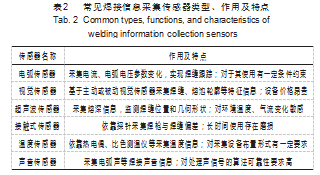

焊接过程是一个快速、时变、非线性且高度耦合的物理化学过程[7],高效、准确地从多个维度实时监控和反馈焊接信息,对于类人焊接机器人实现高精度的闭环控制策略具有重要意义。此外,在激光熔覆、电弧增材等诸多焊接过程中会产生电、热、光、声等多种信号[42-47],这些信号里包含了丰富的焊接过程信息数据,对焊接异常和缺陷监测、焊缝质量预测以及工艺参数优化具有重要作用。因此,类人焊接机器人系统中集成基于多传感器的焊接信息监控与反馈体系必不可少。在恶劣的焊接环境中,常存在强烈的弧光、飞溅、烟尘、高温辐射以及强烈的电磁场干扰等[46]不利因素,对传感器的抗干扰能力也提出了更高的要求。常见的焊接信息采集传感器类型、作用及特点如表2所示。

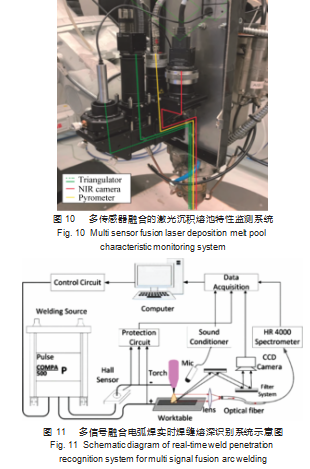

多传感器复合监测系统可以弥补单一传感器固有缺点对焊接信号采集造成的影响,对于全面提取电弧、熔池状态等信息具有极大优势[44]。文献[45]针对激光沉积过程构建了多传感器融合的熔池特性监测系统,利用定制的激光三角测量系统、NIR视觉相机和比色测温计,分别测量熔池高度、面积和温度,并利用该系统实现了三者状态变化的同时监测,如图10所示。文献[46]搭建了基于声音、电压、光谱信号融合的电弧焊实时焊缝熔深识别系统,采用自主开发的时频域算法提取选择多信号特征参数,并进行异构特征参数同步以及特征数据融合,对焊缝穿透状态进行实时识别,如图11所示。经验证,多传感器在线监测系统对焊缝缺陷的识别相比于单传感器有更高的准确率。文献[47]设计搭建了一套基于红外视觉和电弧传感器的电弧增材制造过程监测系统,如图12所示。通过采集3种电弧增材制造缺陷过程的红外图像和电流电压信号,分别研究了两者的图像和特征,并根据特征设计了缺陷识别算法,开发了电弧增材制造多传感器在线监测系统软件,为实现电弧增材全过程监测提供了新的途径。

现有焊接信号采集方法以及多传感器在线监测系统设计方案为类人焊接机器人多模态焊接信息感知系统设计提供了重要的参考。针对特定的任务需求和焊接工艺过程,类人焊接机器人可以集成合适的传感器设备,从声、光、电、热等多维度构建多模态焊接信息感知系统,实现对焊接质量预测以及工艺参数的动态调控。与此同时,类人焊接机器人可以基于人工智能的学习能力,通过感知系统获取的数据信息,积累焊接经验,建立自身的焊接工艺专家库,以应对更复杂多元的焊接工况。

2.3人工智能计算平台

人工智能计算平台好比人的“大脑”,是类人焊接机器人能够进行焊接经验学习,焊接任务分析决策的重要载体。人工智能计算硬件的算力直接关乎到机器人软件算法的运行效率和分析结果的准确性,进而影响最终的焊接质量。因此,人工智能计算平台的性能极大程度上决定着整个类人焊接机器人的智能化水平。

近年来,随着人工智能技术与人形机器人技术的快速发展,对于能够支持强大计算能力的硬件平台需求也更加迫切,基于GPU和FPGA的机器人计算平台逐渐出现,成为两大主要的人工智能计算平台。在嵌入式GPU方面,Nvidia拥有世界领先的算法和硬件平台[48]。目前,许多移动机器人系统使用Nvidia显卡作为计算平台,使它们能够运行更复杂的深度学习网络,主要产品系列包括Jetson Nano、Jetson TX2、Jetson Xavier NX和Jetson Orin。其中,JetsonOrin的计算能力高达每秒275万亿次浮点运算(TOPS),足以支持大多数现有深度学习网络的运行。在许多应用程序中,除了原始处理能力之外,对计算平台的高能效,低延时也有着非常高的要求,尤其是对于许多边缘设备或嵌入式系统。在这种情况下,FPGA具有更多的竞争优势,因为它们可以提供非常低的延迟和更好的能效。文献[49]开发了一种基于现场可编程门阵列FPGA的卷积神经网络加速器,并将其用于移动机器人的转向控制,其测试结果表明:FPGA的性能优于通用处理器,显著缩短了处理时间。文献[50]开发了一种基于ROS框架的自主移动机器FPGA计算平台ZytleBot,其可以较好地完成自动驾驶所需的高负载实时数据处理。文献[51]设计了一个基于FPGA的系统来加速MTCNN人脸检测算法,通过使用Zynq706板卡来评估系统,并将性能与Jetson TX2进行比较,测试结果表明,基于FPGA的系统的延迟比Jetson TX2低40倍,能效高2.5倍。在机器人系统中,除了常用来运行神经网络的Linux系统外,机器人操作系统ROS和ROS2系统也常用作辅助系统,它们可以安装在Linux系统中,并为机器人的每个模块提供数据通信协议和软件功能包和扩展的自定义接口。

因此,基于GPU/FPGA硬件的嵌入式计算平台和基于Linux的ROS/ROS2机器人开发平台可以为类人焊接机器人的一体化设计、建模、仿真以及最终的人工智能技术部署提供强有力的技术支持。

2.4一体化能源控制与管理系统

类人焊接机器人的焊接稳定性、焊接效率、能源利用率、续航能力关乎着企业的生产成本、生产效率、生产管理等方方面面。因此,开发一体化的能源控制与管理系统对于机器人完成高质量焊接至关重要。该系统涵盖焊接电源控制与管理,机器人供电控制与管理两个关键部分,既可以实时监测与调控电源电压大小,维持稳定输出,也能应适时为机器人本体系统、感知系统、计算平台等用电负载分配电力。与此同时,该系统可以将自身数据通过无线网络上传至企业远程监控和管理平台,辅助企业更好的评估、优化焊接生产过程,实现企业的降本增效。

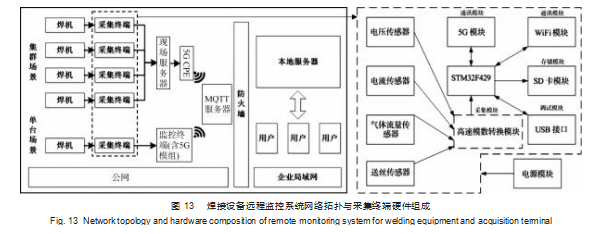

焊接电源系统的控制与管理是实现高质量焊接的核心要素之一。因此,在焊接电源闭环控制策略中引入智能算法,并借助于多模态焊接信息感知系统实现对焊接参数动态调整具有重要意义。焊接过程参数的自动调整与远程控制的人为参与,是实现焊接质量“零缺陷”的重要保障[52]。文献[53]设计了一套基于5G通信的焊接设备远程监控系统,采用该系统可远程实时监控多个地点的多种焊接设备的工作状态和位置信息,获取焊接电流、焊接电压、送丝速度、气体流量等多种数据信息,如图13所示。基于此,可以实现焊接过程的实时监控和焊后的追溯分析,达到优化焊接参数,分析焊接质量,预警焊接缺陷,降低焊接制造管理成本的目的。文献[54]针对焊接生产过程,建立了一套基于焊接电源的焊接信息管理系统,基于模拟与数字化焊机的焊接数据实时采集、实时监控,数据储存与显示等功能,实现了焊接设备、工艺文件、焊接人员、焊接过程、焊材、能耗等参数的统一管理,提高焊接生产效率的同时保障了焊接质量。

机器人供电控制与管理是类人焊接机器人提高机器人能量利用率并持续稳定进行焊接作业的关键。机器人在工作时,由于负载、工况等情况变化,对功率的需求有所差异,由于普通蓄电池、燃料电池自身动态响应较慢,无法瞬时响应功率大幅度变化的需求[55-58]。因此,应用基于新型燃料电池与储能系统混合供电体系对于提升机器人供电稳定性以及持续性具有极大优势。文献[56]提出一种适合于移动机器人的蓄电池-超级电容复合电源,并介绍了其拓扑结构于驱动功率分配方法,通过对比实验,验证了在重载条件下,复合电源能够起到有效功率辅助作用,维持电压稳定,提升移动机器人动力性能。

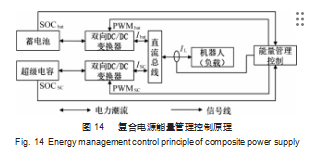

如图14所示,为了在混合供电系统中充分利用超级电容器的高功率密度和燃料电池的高能量密度,需要开发高效的电源管理策略[57]。文献[58]针对移动机器人复合电源系统提出了一种基于模糊控制逻辑的能量管理策略,通过仿真实验,验证了该策略对于提升超级电容辅助供电、回收制动能量、延长移动机器人工作时间具有良好效果。

此外,一体化能源控制与管理系统与人工智能计算平台应紧密协作,在类人焊接机器人进行工作时,基于焊接电源和机器人供电传感网络采集的各类实时数据(电压、电流,电池剩余电量、健康状态等),利用神经网络、深度学习等智能模型算法对这些海量数据进行分析、预测,进而实现供能系统的智能监测与动态调控,保障类人焊接机器人能够适应不同的焊接工况,稳定且高效地开展焊接作业。文献[59]采用系统文献综述方法,调查分析了机器人电池管理领域的当前研究成果,强调了深度学习和深度强化学习技术在革新机器人电池管理方面的巨大潜力,并引入了一个以任务为中心的神经网络框架,用于机器人电池管理。该框架旨在将机器人属性和任务特征与实时电池状态和健康数据无缝集成,从而促进精确的电池管理和任务规划调整。该项调查研究对类人焊接机器人能源控制与管理系统设计提供了一种可行方向。

3 类人机器人焊接关键技术

类人焊接机器人从集成化的本体结构设计,到非线性、高耦合的复杂控制方法应用,再到各种智能算法、模型的部署,其全栈技术体系无疑是庞杂的。因此,本节着重围绕类人机器人焊接制造过程涉及的关键技术展开研究。

3.1先进焊接电源技术

先进焊接电源技术是实现类人机器人焊接技术的重要基础。先进焊接电源技术极大程度上决定了焊缝成性的好坏,焊接质量的优劣。不同的应用领域和焊接工况对焊接工艺有着不同的要求,为此,国内高校针对不同的焊接工艺过程研制了众多先进焊接电源样机[20-25],并根据不同工况条件对电源控制策略[60-62]展开了深入的研究与探讨。

随着焊接技术的不断进步,对焊接电源的动态响应能力要求越来越高,这种能力直接关系到焊缝成形的质量、焊接过程的稳定性以及焊接飞溅的控制等重要方面。提升焊接电源的动态响应性能,主要包括以下3个方面:(1)采用基于SiC等新型材料的功率开关器件代替传统Si材料开关器件等方式,提高功率转换器的开关频率,降低开关损耗;(2)优化电路拓扑结构,改善电路性能;(3)选择恰当的控制策略,以提高焊接电源动态响应性能。文献[20]采用SiC MOSFET和Si基肖特基二极管作为功率换流器件,研制了一台以ARM为主控芯片的400 A级脉冲MIG逆变焊接电源。该逆变焊接电源采用全数字化控制,经脉冲MIG水下焊接实验验证,可实现多种特性输出,且电流值在400 A以内均能实现非常陡降的恒电流外特性,能够实现良好地焊缝成形效果。文献[24]针对传统铝合金VPTIG焊缝普遍存在的气孔缺陷而导致焊缝力学性能较差问题,开展了基于SiC功率器件的快频变极性TIG焊接电源的研究,完成了双路并联拓扑形式的焊接电源主电路设计,将逆变频率从50 kHz提升至100 kHz;以STM32主控电路为核心构建了数字化控制系统;测试和验证了电源的总体性能和各项指标的可靠性;最后开展了6 mm板厚1060铝合金快频变极性TIG焊工艺研究。经实验验证,显著降低了气孔率,提升了焊缝力学性能。文献[60]针对实现大电流交流脉冲埋弧焊接工况下波形控制难的问题,提出了两种优化控制策略,通过次级逆变的临界直通策略,加快交流输出时的极性切换速度;通过PI分离式控制算法,提高焊接电源动态波形输出性能,通过仿真分析和实验,验证了控制策略的可行性和有效性。

当前,焊接电源正朝着高频化、模块化、数字化方向快速发展[63]。提升焊接电源动态性能的有效途径,并且高开关频率可以使得储能元件、变压器等磁性元件体积变小,进而使得焊接电源的体积更小,以适应更多的场合;焊接电源的模块化设计可以通过将不同电源参数的模块进行串并联组合,以适应更多的输出要求,达到降低研发与生产成本的目的;数字化是应用更多智能算法,实现更多焊接电源控制策略的重要方式。基于数字化控制技术,焊接电源能够具备自适应电流电压调节、故障诊断等功能,对于提高焊接电源智能化水平和可操作性具有重要意义。

3.2视觉辅助焊接技术

视觉辅助焊接技术是在类人机器人焊接制造过程中形成多级闭环控制策略,完成高精度焊接位姿调整、焊接动态过程监测、焊接经验积累与学习的智能化关键技术。主要研究包括:机械臂初始位置校准,焊接起点定位,焊缝识别与跟踪,焊接状态实时监测等方面内容[64-72]。部分研究成果如图15~16所示。

视觉辅助焊接借助于视觉传感器与控制系统实现智能化焊接过程。视觉传感器根据是否需要辅助光源,主要分为主动视觉和被动视觉两种形式[64],不同的形式在焊接过程的不同方面发挥着重要作用。主动视觉借助辅助光源主动发射特定的光信号,照射焊接区域,通过接收反射光来获取焊接区域的信息。常应用于焊接机器人位置校准、焊接路径规划以及焊缝跟踪控制方面。由于激光具有具有精度高、抗干扰能力强的特点,在工业中往往采用激光传感器产生的结构光作为光源。可以根据不同的焊接工艺需求选择合适的激光器对机器人进行焊接前的位置校准以及焊缝跟踪。例如:对于简单焊缝,可以利用单线激光器照射焊接坡口处形成的特征激光条纹,提取焊缝位置信息,并结合视觉标定信息,使机械臂可以完成初始位置校准以及焊接路径规划;对于复杂焊缝,可以利用多线激光器提取复杂空间位置特征点信息,实现焊缝跟踪;对于多层多道焊等复杂工艺,可以利用网格线激光器、点阵激光器发生的结构光照射焊缝处获得更全面的焊缝特征信息,以满足更高精度的焊缝识别、定位与跟踪[66]。

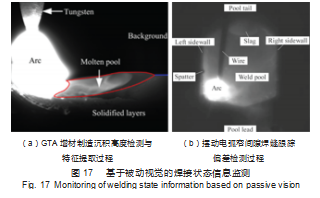

被动视觉是利用焊接过程中的环境光或弧光作为光源进行焊接信息采集,如图17所示,常用于焊接过程中焊层高度、摆动电弧、熔池等物理状态的实时监测[69-72]。

利用图像处理算法可以根据采集的图像信息,提取典型图像特征诸如焊缝边缘、中心位置、几何形状等信息,进而为焊缝检测以及焊接路径规划提供保障。此外,还可以通过分析熔池的熔宽、半熔长等参数与背部熔宽的关系,建立预测模型,判断焊接过程中的熔透情况[71]。当熔透不足或过度时,及时调整焊接电流、焊接速度等参数,从而达到控制焊接质量的目的。

3.3焊接双臂协调控制技术

类人机器人焊接双臂稳定、可靠的协调配合是实现高效、精准焊接作业的关键。双臂协调控制过程不同于单臂,其控制方法更为复杂,因此对焊接双臂的协调控制技术研究显得尤为重要。双机械臂协调控制技术主要包括基座标系标定、运动学和动力学建模以及协调控制策略等方面内容[73],该技术保证了双臂在约束条件下运动到目标位置的平稳性。

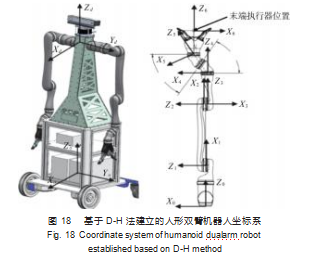

在类人焊接双臂协调控制过程中,对焊接双臂等进行运动学建模是进行后续运动学分析与规划的关键。针对机械臂系统的运动学建模,往往采用标准D-H方法[74]。基于该方法,建立D-H坐标系,并对机器人各个杆件参数进行分析,最后确定相邻杆件坐标系的齐次变换关系,进而完成运动学模型的建立。标准D-H法为机器人连杆、关节提供了一种标准化的坐标系建立方法,通过定义一系列规则,为机械臂各个杆件确定唯一的坐标系,使得机械臂各部分在空间中的位姿能够以统一的方式进行描述。

文献[75-78]均基于D-H方法分别建立了单臂、双机械臂系统运动学模型,为后续机械臂系统参数标定,运动学分析与规划奠定了基础,如图18所示。

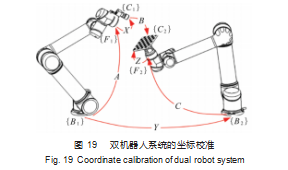

类人机器人双臂协作运动中,双臂在同一个世界坐标系下,按照一定的约束条件共同完成焊接任务。针对焊接双臂末端执行器和焊接对象的坐标系标定,是实现双臂协调控制的基础。可以借助其视觉系统,利用高精度视觉相机,捕捉焊接双和焊接对象的特征点,利用图像处理技术获取它们在已建立基座标坐标系中的位置信息,从而准确初始化双臂的位姿关系。文献[79]基于双机器人协同运动中的手眼标定(X)、双机器人基座标系标定(Y)以及工件与其底座坐标系标定(Z)等问题,利用双机器人协作闭式运动链方程AXB=YCZ,提出了基于双四元数的双机器人协作运动校准方法和矩阵方程和奇异值分解算法,如图19所示。该研究为确定双机器人未知坐标系的变换关系提供了新的解决方案。

焊接双臂高效、稳定的协调运动过程对于实现高质量焊接具有决定性意义,因此建立有效的协调运动控制策略对于双臂实现的柔顺性和灵活性至关重要。本小节将针对双臂协作任务场景,介绍3种基本的协调控制策略,包括主-从控制[80-81]、混合位置-力控制[82-83]、阻抗控制[84-86]。

主-从控制方式是指,将机械双臂分为主臂和从臂,主臂根据控制目标进行运动规划,而从臂通过传感器或与主臂的约束关系来跟踪、辅助主臂运动。文献[81]针对双臂实现有效载荷携带、装配、修复等操作任务,提出了主从力控制和共享力控制两种双臂协调的柔度控制策略。对于前者,预先给出了主臂所需的轨迹和操作力,而从臂通过闭链约束方程和荷载力平衡方程计算期望操作力;对于后者,从闭链约束方程直接将负载力进行分解,通过同时考虑双臂的末端执行器操作力,将闭链状态下的负载内力实时控制在所需的范围内。

混合位置-力混合控制中双臂不分主次,将机器人末端执行器的运动进行分解,利用坐标变换将位置和力划分到两个正交子空间中,分别设计控制律,以实现对期望位置控制以及期望力的跟踪[82-83]。文献[82]针对协作机械臂处理未知物体并与未知环境交互的问题,提出了位置-力控制方案的控制器,对位置和力子空间采用不同控制器,通过李雅普诺夫稳定性方法证明了控制器的稳定性。文献[83]针对双臂提出了一种创新的自适应控位置-力混合控制方法,为解决动力学和闭链运动学存均在不确定情况下,双机械臂能够协作操纵几何/动态均不确定的物体,实现与环境的交互提出了一种新的解决方案。

阻抗控制是1984年由Hogan提出一种基本的力控制方法[84],通过建立机械臂与交互环境之间的位置、力、速度关系模型,调整惯性、阻尼、刚度等阻抗参数实现对机械臂的与交互环境的位置跟踪与力控制。文献[85]针对双臂机器人运动过程中关节易受限,导致运动轨迹误差的问题,采用了阻抗控制方法控制手臂臂关节运动,并对跟踪角位移误差进行仿真分析。经仿真验证,有阻抗的控制条件下,机械臂能够在整个运动时间内较好的完成轨迹跟踪任务,且输出较小误差,提升了跟踪精度。文献[86]分析了人类以双臂夹持方式移动物体时的特点,提出了一种面向物体的双臂多空间自适应阻抗控制方法,使机械臂对物体和物体对环境的作用力与其运动误差同时满足阻抗关系,根据物体所受外力,自适应调整阻抗参数,补偿不确定性,以提升双臂协作系统的鲁棒性。

由于实际工况复杂多变,仅依赖单一的传统控制手段,系统难以精准、灵活地应对各种干扰情况,极易导致控制精度下降、响应滞后等问题,进而影响整个协作系统的高效运行,因此在实际的双臂协调控制策略中往往采用联合的控制方法或者引入神经网络、遗传算法等智能模型算法[87-88],使得双臂系统具有更好的柔顺性和环境自适应性。

3.4多模态焊接信息融合技术

多模态焊接信息融合技术是实现焊接缺陷实时监测,自适应调整焊接过程的重要手段[89-90],对获取良好的焊缝成形、形成机器人焊接数据库至关重要。多模态焊接信息融合技术基于类人焊接机器人多模态感知系统,采集多维焊接信息,借助融合算法从数据层、特征层、决策层逐级进行融合处理,结果反馈至决策系统,根据预测焊接质量结果,自动实现焊接过程参数的实时调控。

多模态焊接信息融合技术依托于现有多传感器融合技术实现方法,将其可以归为3类[91]:(1)基于最小二乘法的融合算法,主要包括卡尔曼滤波方法和最优理论;(2)基于随机模型的融合方法,包括贝叶斯推理、证据理论、鲁棒估计、递推算子及其他变形方法;(3)基于人工智能的信息融合算法包括深度学习、神经网络、小波变换、支持向量机等方法。

文献[92]针对焊接过程中多模态信息的特征提取、参数降维、特征交互等问题,提出了一种基于多模态张量融合的焊接质量检测法。该方法充分考虑了各个模态间和模态内信息的相关性,通过各焊接模态子网分别提取焊接熔池形状、熔池温度以及电流电压特征,然后通过张量融合将焊接多模态特征耦合,并提出张量注意力模块,抑制张量融合产生的大量冗余信息。实验结果表明,提出的多模态张量融合质量检测模型较单态模型的准确率更高,多模态焊接数据信息的交互对焊接质量检测有约6.1%的性能提升。文献[93]提出了基于深度学习和多传感器信息融合的神经网络算法来进行焊接质量评价与参数优化。通过搭建基于弧焊机器人平台的多传感器焊接采集系统,实现了电压、电流、声音的同步采集,并采用小波包滤波算法对焊接数据进行滤波处理,保留了数据中的有效信息。此外,还提出了基于注意力机制的三层双向长短期记忆网络模,通过训练数据集得出最佳训练参数,并证明了该模型在大数据量的情况下能够达到高学习率和低损失值,准确率能达到95.15%。文献[94]构建了基于支持向量机融合模型的盘型激光焊接状态在线监测系统,利用高速摄像机收集紫外和可视−红外波获取激光焊接过程中金属蒸汽、飞溅和熔池动态图像,通过模式识别技术、主成分分析方法对多源数据进行分类和特征分析,基于支持向量机对特征进行融合处理,采用网格搜索和粒子群算法优化支持向量参数,并进行焊缝宽度预测。实验结果表明:该融合模型能准确预测焊缝宽度变化趋势。

当前,众多学者针对焊接过程中多源传感信息融合方法提供了诸多研究参考[42-47,90-94],尤其是随着人工智能算法的引入,使得多源焊接信息融合处理方法不断优化,处理能力不断提升,大大减少了缺陷的产生,提高了焊接质量。因此,将多模态焊接信息融合技术应用于类人机器人焊接,对于获得更准确、可靠的感知内容,做出更优质的自我决策,完成更高质量的焊接任务具有重要意义。

4归纳与展望

本文通过分析人形机器人设计特点与类人焊接操作特点,提出了一种可能的类人焊接机器人的系统架构。关于该系统架构,高度集成化的本体系统设计对提升类人焊接机器人复杂场景的适应性、灵活性、稳定性,以及降低硬件成本具有重要意义;构建多模态焊接信息感知系统可以使得类人焊接机器人从声、光、电、热等多维度监测焊接过程,获取数据信息,并基于人工智能的学习能力,积累焊接经验,以应对更复杂多元的焊接工况;人工智能计算平台的性能是类人焊接机器人智能化水平的重要硬件支撑。部署、应用最先进的人工智能计算平台可以完成更高阶的智能化焊接任务;一体化能源控制与管理系统,可以使得类人焊接机器人实现更加健康持续的焊接过程,帮助企业实现智能化生产过程的监控与管理,并达到生产降本增效目的。

此外,类人机器人焊接技术是一个庞杂的技术体系。其中,先进焊接电源技术是获得优良焊接质量的基础,高频化、数字化、模块化是其重要的发展方向;视觉辅助焊接技术是类人机器人感知焊接环境,实现智能化焊接过程的核心。基于硬件方案,开发有效可靠的图像处理算法,才能指导机器人顺利完成类人焊接过程;焊接双臂协调控制技术是类人机器人稳定、可靠完成焊接任务的关键,针对不同工况建立完备的数学模型,设计有效协调控制策略,才能实现良好的工作效果;多模态焊接信息融合技术是获得全面获取焊接过程信息,评估焊接质量的重要手段。基于多源传感器信息融合方法以及人工智能模型算法,可以更加准确地获取焊接信息,指导焊接制造过程。

当前,DeepSeek、ChatGPT等国内外先进人工智能大模型技术取得突破性发展,在未来,将深度融入类人机器人焊接技术体系,推动焊接智能化水平迈入新阶段。

在焊接过程感知与决策层面,大模型可通过多模态数据融合技术整合多维度传感信息,构建动态焊接场景的数字孪生模型。通过对焊接电弧光谱、熔池形态、金属飞溅声纹等数据的实时解析,大模型能够精准识别焊缝成形质量、熔透状态等关键参数,实现焊接缺陷的毫秒级预警。

在自主决策与工艺优化方面,大模型可以重构焊接知识体系。大模型通过吸收海量焊接工艺数据库、专家经验库及物理仿真数据,建立焊接参数-质量映射关系的高维表征,实现焊接工艺的智能推荐与动态优化。在新型材料焊接或特殊接头场景下,大模型可通过迁移学习快速生成适配的焊接路径与工艺参数,显著缩短工艺开发周期。此外,结合数字孪生技术,大模型可对焊接过程进行实时虚拟推演,预判潜在问题并自主调整控制策略。

对于双臂协调控制等复杂系统,大模型展现出独特的优势。基于强化学习框架构建的类人运动控制模型,可通过仿真训练获得接近人类的双臂协同运动能力。在动态焊接场景中,大模型能实时解算双臂动力学约束与焊接任务需求,生成最优运动轨迹,实现焊枪姿态调整与焊丝送进的高精度协调。这种类人的柔顺控制能力,使机器人能完成复杂空间曲线焊缝等传统工业机器人难以企及的任务。

在质量评估与工艺改进层面,大模型将推动焊接质量分析从经验驱动转向数据驱动。通过构建焊接过程全要素知识图谱,大模型可挖掘工艺参数、设备状态与质量缺陷之间的隐性关联,提出工艺改进方案。结合持续学习机制,系统能不断积累焊接案例库,形成企业专属的工艺知识资产。这种智能化演进能力,使得焊接系统具备持续进化的可能。

5结束语

近年来,人工智能技术飞速发展,赋能千百行业渐显成效;人形机器人技术也不断取得突破性成果,逐步应用于军事、服务、工业等诸多领域。面对传统工业焊接制造向高端智能化转型中的困境,将人工智能与人形机器人技术广泛引入焊接制造领域或将为应对挑战的革命性力量。在未来,随着多模态大模型与具身智能技术的深度融合,类人机器人焊接技术将突破现有技术边界,实现从“感知-决策-执行”的闭环智能向“预测-创造-进化”的更高维度跨越。这不仅将重塑焊接制造的技术范式,更将推动制造业向柔性化、个性化生产模式转型,为智能制造发展注入新动能。

针对类人焊接机器人系统架构的初步探索和类人机器人焊接关键技术的研究与展望,旨在为类人机器人焊接技术发展提供可行性参考,为其早日成为焊接制造领域新质生产力助力。

参考文献:

[1]霍厚志,杨朔,刘龙飞,等.我国焊接机器人应用现状及关键技术概述[J].焊管,2023,46(5):1-7.HUO H Z,YANG S,LIU L F,et al.Overview of application sta⁃tus and key technologies of welding robot in china[J].Welded Pipe and Tube,2023,46(5):1-7.

[2]肖润泉,许燕玲,陈善本,等.焊接机器人关键技术及应用发展现状[J].金属加工(热加工),2020(10):24-31.

[3]谢小宝,林健力.焊接机器人应用现状与研究发展趋势[J].海峡科技与产业,2018(6):86-88.

[4]曹正.焊接机器人的发展现状和机器人焊接质量控制[J].现代制造技术与装备,2023,59(8):154-156.CAO Z.Development status of welding robot and robot welding quality control[J].Modern Manufacturing Technology and Equip⁃ment,2023,59(8):154-156.

[5]霍悦.引领"工业4.0"装备智能制造主攻号角吹响[N].中国工业报,2024-10-28(10).

[6]郭梓云.全球机器人产业加快创新发展[N].人民日报,2024-12-11(15).

[7]编辑部.十五部门联合印发《"十四五"机器人产业发展规划》[J].机器人技术与应用,2022(1):1.

[8]陈华斌,肖润泉,陈善本.焊接机器人视觉感知及智能化焊接关键技术研究进展[J].焊接学报,2024,45(11):1-9.CHEN H B,XIAO R Q,CHEN S B.Progress and trends towards visual perception technologies in intelligent robotic welding[J].Transactions of the China Welding Institution,2024,45(11):1-9.

[9]孙立宁,许辉,王振华,等.工业机器人智能化应用关键共性技术综述[J].振动、测试与诊断,2021,41(2):211-219.SUN L N,XU H,WANG Z H,et al.Review on key common tech⁃nologies for intelligent applications of industrial robots[J].Jour⁃nal of Vibration,Measurement&Diagnosis,2021,41(2):211-219.

[10]编辑部.工信部印发《人形机器人创新发展指导意见》[J].信息技术与标准化,2023(11):5.

[11]虞汉中,冯雪梅.人形机器人技术的发展与现状[J].机械工程师,2010(7):3-6.

[12]李沁泠.人形机器人设计及步行控制研究[D].南京:东南大学,2015.

[13]邹离江.人形机器人的硬件系统设计[D].广州:广东工业大学,2020.

[14]林俊杰.多自由度类人机器人设计及双冗余度机械臂运动规划[D].广州:华南理工大学,2021.

[15]张海嘉.人形机器人NAO拟人动作的控制与设计[D].西安:西安电子科技大学,2022.

[16]戴骏.冗余机械臂的关节空间运动规划及模糊加权力位混合控制[D].长沙:中南大学,2023.

[17]Shut R,Hollis R.Development of a humanoid dual arm system for a single spherical wheeled balancing mobile robot[C]//2019 IEEE-RAS 19th International Conference on Humanoid Robots(Humanoids).New York:IEEE,2019:499-504.

[18]Liang J,Zhang G,Xu Z,et al.Development of A Novel Bio-in⁃spired Asymmetric Dual Arm Robot[J].IEEE,2020.

[19]Sun Z,Yang H,Ma Y,et al.BIT-DMR:A humanoid dual-arm mobile robot for complex rescue operations[J].IEEE Robotics and Automation Letters,2021,7(2):802-809.

[20]吴健文,范文艳,谢芳祥,等.新一代SiC MOSFET脉冲MIG逆变焊接电源研制[J].电焊机,2018,48(11):7-12.WU J W,FAN W Y,XIE F X,et al.Research on a new genera⁃tion sic mosfet pulse mig inverter welding power supply[J].Elec⁃tric Welding Machine,2018,48(11):7-12.

[21]钟启明,谢芳祥,王振民.新型双脉冲MIG焊接电源[J].焊接学报,2019,40(7):94-99.ZHONG Q M,XIE F X,WANG Z M.Research of a novel dou⁃ble-pulsed mig welding power supply[J].Transactions of the China Welding Institution,2019,40(7):94-99.

[22]吴健文,徐孟嘉,范文艳,等.钛合金快频脉冲柔性波形调制TIG焊接工艺[J].机械工程学报,2020,56(6):102-109.WU J W,XU M J,FAN W Y,et al.Flexible waveform inter⁃pulse tig welding for titanium alloy[J].Journal of Mechanical En⁃gineering,2020,56(6):102-109.

[23]饶杰,吴健文,江东航,等.基于SiC模块的脉冲变极性焊接电源研制[J].焊接学报,2021,42(7):21-27.RAO J,WU J W,JIANG D H,et al.Development of pulse vari⁃able polarity welding power source based on sic modules[J].Transactions of the China Welding Institution,2021,42(7):21-27.

[24]江东航.基于SiC功率器件的快频变极性TIG焊接电源研究[D].广州:华南理工大学,2023.

[25]王振民,贾建军,胡健良,等.局部干法水下快频脉冲MIG焊电源研制[J].焊接学报,2024,45(4):13-19.WANG Z M,JIA J J,HU J L,et al.Research on local dry under⁃water fast-frequency pulsed mig welding power supply[J].Transactions of the China Welding Institution,2024,45(4):13-19.

[26]卢华兵.基于履带式永磁吸附的爬行焊接机器人设计[D].武汉:华中科技大学,2017.

[27]Chen X,Dharmawan A G,Foong S,et al.Seam tracking of large pipe structures for an agile robotic welding system mounted on scaffold structures[J].Robotics and Computer-Integrated Manu⁃facturing,2018,50:242-255.

[28]Du X,Kong S,Tang P,et al.Research on the Wall-Climbing Robot of TOFD Inspection for Welding Seam of Spherical Tank[C]//2023 5th International Conference on Robotics,Intelligent Control and Artificial Intelligence(RICAI).New York:IEEE,2023:35-38.

[29]张富淋,霍平,何亚杰.移动焊接机器人结构设计与路径规划[J].机床与液压,2024,52(9):36-43.ZHANG F L,HUO P,HE Y J.Structure design and path plan⁃ning of mobile welding robot[J].Machine Tool&Hydraulics,2024,52(9):36-43.

[30]王晓芸,崔培,陈晓.轮式移动机器人文献综述[J].石家庄铁路职业技术学院学报,2019,18(2):66-70.WANG X Y,CUI P,CHEN X.Literature review of wheeled mo⁃bile robot[J].Journal of Shijiazhuang Institute of Railway Tech⁃nology,2019,18(2):66-70.

[31]张珍珍.轮式移动机器人研究综述[J].电子技术与软件工程,2016(23):120.

[32]朱磊磊,陈军.轮式移动机器人研究综述[J].机床与液压,2009,37(8):242-247.

[33]黄婷,石宇涛.移动机器人底盘结构与控制系统设计与实现[J].现代信息科技,2022,6(21):132-136.HUANG T,SHI Y T.Design and implementation of chassis structure and control system of mobile robot[J].Modern Informa⁃tion Technology,2022,6(21):132-136.

[34]闫国荣,张海兵.一种新型轮式全方位移动机构[J].哈尔滨工业大学学报,2001,33(6):854-857.YAN G R,ZHANG H B.A new kind of wheel-model all-direc⁃tional moving mechanism[J].Journal of Harbin Institute of Tech⁃nology,2001(6):854-857.

[35]田明瑜.焊接机器人驱动方式应用的探讨[J].河北农机,2020(11):75-76.

[36]徐浩,郭为忠.轮式机器人:创新设计与实验研究[J].集成技术,2022,11(4):3-18.XU H,GUO W Z.Wheeled robots:innovation design and exper⁃iments[J].Journal of Integration Technology,2022,11(4):3-18.

[37]张国庆,崔建峰,王鑫,等.轮腿机器人发展与研究综述[J].机器人技术与应用,2024(2):14-21.

[38]罗犇德.磁吸附轮式水下焊接机器人系统研制[D].广州:华南理工大学,2023.

[39]Liao H,Kuang Y,Zhou D,et al.Achieving fine-grained struc⁃ture with larger ferrite fraction via local dry underwater WAAM to enhance corrosion behavior of 308 L stainless steel[J].Con⁃struction and Building Materials,2024,457:139510.

[40]Kuang Y,Hu J,Liao H,et al.Effect of fast frequency double pulse current on microstructural characteristics and mechanical properties of wire arc additively manufactured Ti-6Al-4V alloy[J].Journal of Manufacturing Processes,2024,131:52-72.

[41]Wang Z,Zhang B,Zhang W,et al.Effect of laser line energy on the microstructure,mechanical properties and corrosion resis⁃tance of Q355B welded by local dry underwater laser welding[J].Optics&Laser Technology,2025,183:112370.

[42]陈儒森,吉小超,张梦清,等.机器学习在激光熔覆涂层缺陷检测中的研究现状与进展[J].中国表面工程,2024,37(5):112-137.CHEN R S,JI X C,ZHANG M Q,et al.Progress and research status in machine learning for defect detection in laser cladding coatings[J].China Surface Engineering,2024,37(5):112-137.

[43]丁东红,黄荣,张显程,等.电弧增材制造研究进展多源信息传感[J].焊接技术,2022,51(10):1-20.DING D H,HUANG R,ZHANG X C,et al.Research progress of wire arc additive manufacturing:multi-source information sensing[J].Welding Technology,2022,51(10):1-20.

[44]徐慧军,董彬,刘维玉,等.多源传感信息融合在窄间隙激光焊接过程监控中的应用[J].焊接,2024(11):1-10.XU H J,DONG B,LIU W Y,et al.Application of multi-sensor information fusion in monitoring narrow-gap laser welding pro⁃cess[J].Welding&Joining,2024(11):1-10.

[45]MAFFIA S,FURLAN V,PREVITALI B.Coaxial and synchro⁃nous monitoring of molten pool height,area,and temperature in laser metal deposition[J].Optics&Laser Technology,2023,163:109395.

[46]Zhang Z,Chen S.Real-time seam penetration identification in arc welding based on fusion of sound,voltage and spectrum sig⁃nals[J].Journal of Intelligent Manufacturing,2017,28(2):207-218.

[47]万柴志.基于多传感器复合的增材制造在线监测系统研究[D].武汉:华中科技大学,2018.

[48]NVIDIA.适用于新一代自主机器的NVIDIA嵌入式系统[EB/OL].(2024-12-15)[2024-12-15].https://www.nvidia.cn/autono⁃mous-machines/embedded-systems/.

[49]Mazzetto L F R,Castanho J E C.FPGA-based Accelerator for Convolutional Neural Network Application in Mobile Robotics[C]//2023 Latin American Robotics Symposium(LARS),2023 Brazilian Symposium on Robotics(SBR),and 2023 Workshop on Robotics in Education(WRE).New York:IEEE,2023:433-438.

[50]Nitta Y,Tamura S,Yugen H,et al.ZytleBot:FPGA integrated development platform for ROS based autonomous mobile robot[C]//2019 International Conference on Field-Programmable Technology(ICFPT).New York:IEEE,2019:445-448.

[51]Fu C,Yu Y.FPGA-based power efficient face detection for mo⁃bile robots[C]//2019 IEEE International Conference on Robotics and Biomimetics(ROBIO).New York:IEEE,2019:467-473.

[52]李思奇,吴志生,郭建业,等.智能化逆变弧焊电源控制策略现状及发展趋势[J].焊接技术,2011,40(6):1-3.

LI S Q,WU Z S,GUO J Y,et al.Development situation and sta⁃tus of the technology of intelligent inverter arc welding power control[J].Welding Technology,2011,40(6):1-3.

[53]董娜,陈弈,黄安立,等.基于5G通信的焊接设备远程控系统设计与实现[J].电焊机,2022,52(1):7-16.DONG N,CHEN Y,HUANG A L,et al.Design and implemen⁃tation of remote control system for welding equipment based on 5g communication[J].Electric Welding Machine,2022,52(1):7-16.

[54]陈家源,王学武,范晔平,等.基于焊接电源的焊接信息管控系统设计[J].电焊机,2022,52(7):45-51.CHEN J Y,WANG X W,FAN Y P,et al.Design of welding in⁃formation management and control system based on welding power supply[J].Electric Welding Machine,2022,52(7):45-51.

[55]王策,唐聪,曲诗健.氢燃料电池有轨电车混合供电系统设计[J].智慧轨道交通,2023,60(1):69-74.WANG C,TANG C,QU S J.Design of hybrid power supply sys⁃tem for hydrogen fuel cell tram[J].Smart Rail Transit,2023,60(1):69-74.

[56]吕应明,袁海文.移动机器人用的蓄电池-超级电容器复合电源的动力性能研究[J].电力电子,2012(2):14-18.

[57]Wang G,Dai Z,Guan Y,et al.Power management of hybrid power systems with Li-Fe batteries and supercapacitors for mo⁃bile robots[J].Advances in Mechanical Engineering,2014,6:270537.

[58]董鹏飞,吴立锋,王国辉,等.移动机器人复合电源系统的能量管理研究[J].电源技术,2017,41(9):1361-1363.DONG P F,WU L F,WANG G H,et al.Energy management of composite power systems for mobile robots[J].Chinese Journal of Power Sources,2017,41(9):1361-1363.

[59]Lin Z,Huang Z,Yang S,et al.Survey on task-centric robot bat⁃tery management:A neural network framework[J].Journal of Power Sources,2024,610:234674.

[60]王振民,唐嘉健,罗犇德,等.大功率交流脉冲埋弧焊接电源波形控制策略研究[J].电焊机,2021,51(7):1-5.WANG Z M,TANG J J,LUO B D,et al.Research on waveform control strategy of high-power pulse-square wave submerged arc welding power supply[J].Electric Welding Machine,2021,51(7):1-5.

[61]任鑫润,吕其兵.钢轨焊接接头感应加热电源三维数学模型及其控制策略研究[J].电焊机,2024,54(2):44-51.REN X R,LV QIBING.Research on three-dimensional mathe⁃matical model and control strategy of rail welding joint induc⁃tion heating power supply[J].Electric Welding Machine,2024,54(2):44-51.

[62]杨中宇,朱志明,汤莹莹,等.稳压式变极性焊接电源二次逆变拓扑及控制策略[J].焊接学报,2017,38(9):23-27.YANG Z Y,ZHU Z M,TANG Y Y,et al.Topology of secondary inverter and its control strategy of variable polarity welding pow⁃er supply for generating stabilized reverse voltage[J].Transac⁃tions of the China Welding Institution,2017,38(9):23-27.

[63]李滨.ISOP-FB高频焊接电源研究[D].北京:北京工业大学,2020.

[64]侯震,许燕玲,黄色吉,等.视觉传感技术在机器人焊接中的应用[J].上海交通大学学报,2016,50(S1):55-58.HOU Z,XU Y L,HUANG S J,et al.Application status of vision sensing used in robotic welding[J].Journal of Shanghai Jiaotong University,2016,50(S1):55-58.

[65]柴春花,沈海军.初探视觉传感技术在机器人智能化焊接中的应用[J].中国设备工程,2024(16):33-35.

[66]Lei T,Rong Y,Wang H,et al.A review of vision-aided robotic welding[J].Computers in Industry,2020,123:103326.

[67]Fan J,Jing F,Fang Z,et al.A simple calibration method of structured light plane parameters for welding robots[C]//2016 35th Chinese Control Conference(CCC).New York:IEEE,2016:6127-6132.

[68]Xu F,Hou Z,Xiao R,et al.A novel welding path generation method for robotic multi-layer multi-pass welding based on weld seam feature point[J].Measurement,2023,216:112910.

[69]Xiong J,Pi Y,Chen H.Deposition height detection and feature point extraction in robotic GTA-based additive manufacturing using passive vision sensing[J].Robotics and Computer Integrat⁃ed Manufacturing,2019,59:326-334.

[70]Zhu J,Wang J,Su N,et al.An infrared visual sensing detection approach for swing arc narrow gap weld deviation[J].Journal of Materials Processing Technology,2017,243:258-268.

[71]Fan D,Zhang G,Shi Y,et al.Progress and trend in intelligent sensing and control of weld pool in arc welding process[J].Trans⁃actions on Intelligent Welding Manufacturing:Springer,2019:27-43.

[72]马琳杰.基于深度学习的金属激光熔化沉积熔池状态识别方法研究[D].大连:大连理工大学,2020.

[73]甘亚辉,戴先中.多机械臂协调控制研究综述[J].控制与决策,2013,28(3):321-333.GAN Y H,DAI X Z.Survey of coordinated multiple manipula⁃tors control[J].Control and Decision,2013,28(3):321-333.

[74]Denavit J,Hartenberg R S.A kinematic notation for lower-pair mechanisms based on matrices[J].Trans.of the Asme.journal of Applied Mechanics,1955,22:215-221.

[75]李海.六自由度机械臂运动学及路径规划研究[D].合肥:合肥工业大学,2021.

[76]宋盖.冗余机械臂的运动学建模及轨迹规划研究[D].太原:太原科技大学,2023.

[77]Meng Y,Zhao Z,Chen W,et al.Workspace Analysis of a Dual-arm Mobile Robot System for Coordinated Operation[C]//2021 IEEE International Conference on Real-time Computing and Robotics(RCAR).New York:IEEE,2021.

[78]Qin Y,Zhang K,Meng K,et al.Research on Collaboration Mo⁃tion Planning Method for a Dual-Arm Robot Based on Closed-Chain Kinematics[J].Machines,2024,12(6).

[79]Fu Z,Pan J,Spyrakos Papastavridis E,et al.A dual quaternion-based approach for coordinate calibration of dual robots in col⁃laborative motion[J].IEEE Robotics and Automation Letters,2020,5(3):4086-4093.

[80]孟凡硕.双臂协作机器人路径规划与协调控制方法研究[D].长春:吉林大学,2024.

[81]Yan L,Mu Z,Xu W,et al.Coordinated compliance control of dual-arm robot for payload manipulation:Master-slave and shared force control[C]//2016 IEEE/RSJ International Confer⁃ence on Intelligent Robots and Systems(IROS).New York:IEEE,2016:2697-2702.

[82]Jafari A,Ryu J H.Independent force and position control for co⁃operating manipulators handling an unknown object and inter⁃acting with an unknown environment[J].Journal of the Franklin Institute,2016,353(4):857-875.

[83]Ren Y,Chen Z,Liu Y,et al.Adaptive hybrid position/force con⁃trol of dual-arm cooperative manipulators with uncertain dy⁃namics and closed-chain kinematics[J].Journal of the Franklin Institute,2017,354(17):7767-7793.

[84]HoganN.ImpedanceControl:An Approach to Manipulation[C]//American Control Conference,1984:304-313.

[85]杨帅,薛岚.基于阻抗控制的双臂机器人关节限制规避仿真研究[J].中国工程机械学报,2020,18(3):195-198.YANG S,XUE L.Simulation study on joint limitation avoidance of dualarm robot based on impedance control[J].Chinese Jour⁃nal of Construction Machinery,2020,18(3):195-198.

[86]丁润泽.基于阻抗控制的机器人力控制技术研究[D].哈尔滨:哈尔滨工业大学,2018.

[87]刘鲁钰.基于深度强化学习的双臂协作控制策略研究[D].济南:山东大学,2021.

[88]陈阳,郑甲红,王婧.双机器人协同控制研究综述[J].计算机系统应用,2022,31(2):13-21.CHEN Y,ZHENG J H,WANG J.Review on dual-robot cooper⁃ative control[J].Computer Systems and Applications,2022,31(2):13-21.

[89]张志芬.基于多信息融合的铝合金脉冲GTAW过程焊接缺陷特征提取研究[D].上海:上海交通大学,2015.

[90]童敏,狄国梅,龙国梁,等.多源信息融合技术在方形箱体焊接质量检测中的应用[J].现代制造技术与装备,2024,60(9):105-107.TONG M,DI G M,LONG G L,et al.Application of multi-source information fusion technology in welding quality detec⁃tion of square box[J].Modern Manufacturing Technology and Equipment,2024,60(9):105-107.

[91]施晓东,杨世坤.多传感器信息融合研究综述[J].通信与信息技术,2022(6):34-41.SHI X D,YANG S K.A review of research on multi-sensor in⁃formation fusion[J].Communication&Information Technology,2022(6):34-41.

[92]祝彬,施云惠,王瑾.基于多模态张量融合的焊接质量检测方法[J].热加工工艺,2023,52(15):128-132.ZHU B,SHI Y H,WANG J.Welding quality detection method based on multimodal tensor fusion[J].Hot Working Technology,2023,52(15):128-132.

[93]何剑朋.基于深度学习与多传感器信息融合的机器人焊接质量评价研究[D].广州:广东技术师范大学,2023.

[94]高向东,刘英英,萧振林,等.盘型激光焊接状态多传感信息融合分析[J].焊接学报,2015,36(12):31-34.GAO X D,LIU Y Y,XIAO Z L,et al.Analysis of high-power disk laser welding status based on multi-sensor information fu⁃sion[J].Transactions of the China Welding Institution,2015,36(12):31-34.