阶梯异形孔电解加工流场仿真论文

2025-05-22 17:09:30 来源: 作者:xuling

摘要:针对薄壁阵列阶梯异形孔结构机械加工中存在易变形、效率低、精度难以保证,无法达到预期要求的问题。采用电解加工具有无工具损耗、表面质量好、加工效率高等优势,但其加工精度和加工稳定性受流场影响及其严重。

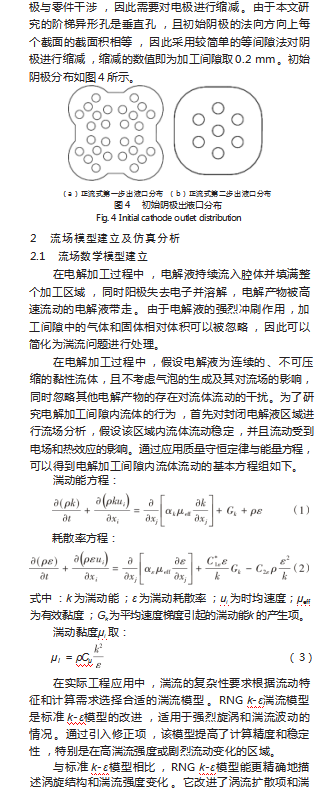

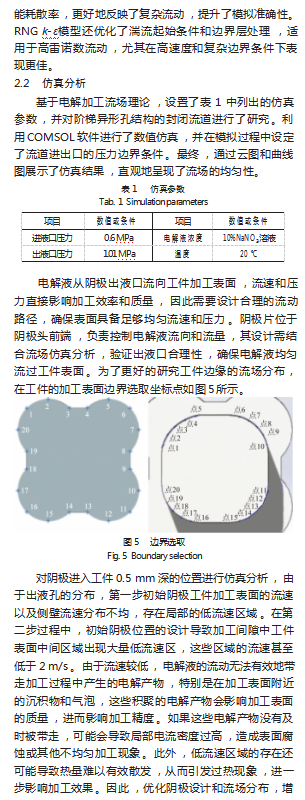

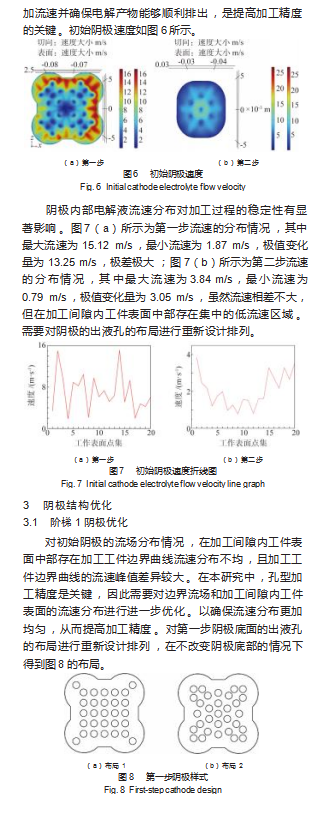

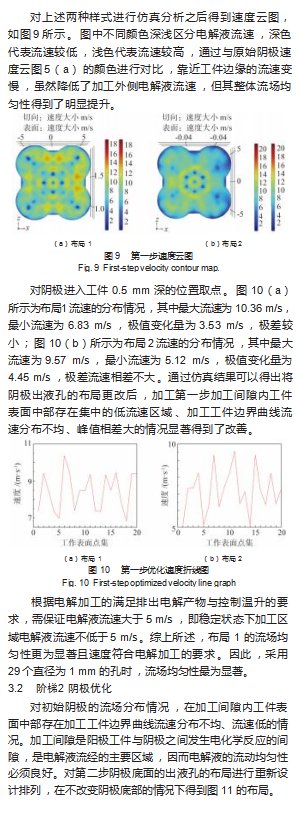

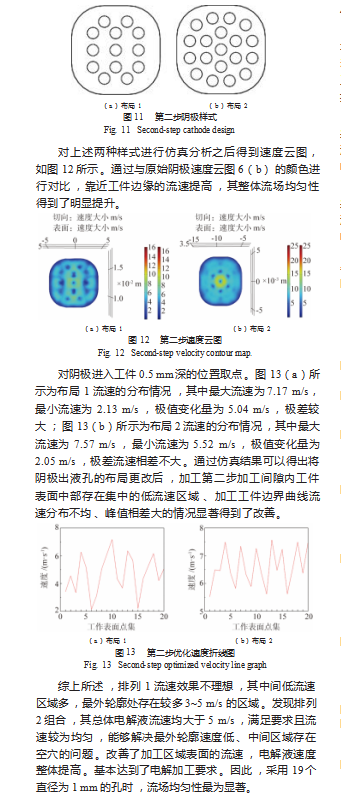

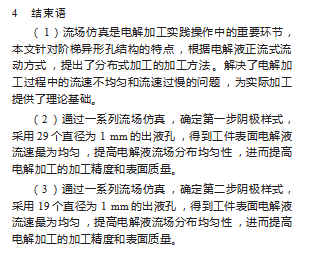

摘要:针对薄壁阵列阶梯异形孔结构机械加工中存在易变形、效率低、精度难以保证,无法达到预期要求的问题。采用电解加工具有无工具损耗、表面质量好、加工效率高等优势,但其加工精度和加工稳定性受流场影响及其严重。为了提高电解加工阶梯异形孔结构的轮廓精度和加工稳定性,提出了正流式的供液方式和分步式加工方法,利用Comsol仿真软件对流体进行建模并仿真,分析了不同出液口特征(尺寸、数量、排列)对加工间隙内流场均匀性的影响。结果表明:对于第一步阴极样式,采用29个直径为1 mm的出液孔,得到工件表面电解液流速最为均匀,加工区域电解液流速不低于5m/s;对于第二步阴极样式,采用19个直径为1 mm的出液孔,得到工件表面电解液流速最为均匀,总体电解液流速均大于5m/s。阴极设计可以满足电解加工过程中对流场分布均匀性和流速大小要求。

关键词:阶梯异形孔;流场仿真;电解加工;流场均匀性

0引言

阶梯异形孔的设计和制造在军工领域具有广泛的应用。异形孔可以提高零部件的传热特点、流体动力学特点、化学反应特点以及摩擦特点等[1]。因此,对其结构尺寸精度、表面完整性要求严格[2-3]。对异形孔的加工,目前主要的加工方法有传统机械微铣削[4]和电解加工。传统铣削加工属于接触式加工,传统的机械铣削是加工异形孔的常用方法,由于材料的低导热性,大量的热量无法及时排出,会烧伤工件并磨损刀具[5]。存在的残余应力和变形增加了零件表面的粗糙度[6],铣削顶部存在很多毛刺[7]等缺点。电解加工是利用电化学作用原理去除材料(阳极溶解)的加工技术[8]。与传统加工工艺方式相比,电解加工可以加工各种高难度的金属材料[9]。因为是以离子状态去除,刀具也不会磨损[10]。它的加工表面不会产生变质层和残余应力[11],加工表面比较光滑[12]且没有毛刺和棱边[13]。更重要的是在电解加工中没有机械切削力和切削热[14]的存在,加工零件不会产生变形,极适合加工易变形的薄壁类零件。

电解加工异形孔一直是学术界重点研究的领域,任锟等[15]采用阴极变速电解加工的方法加工窄槽,该方法可以根据工件表面的蚀除速度调节阴极进给速度,解决了在电解加工过程中因进给速度过快而导致加工过程中发生短路问题,提高沟槽的电解加工工艺精度。吕焱明等[16]采用单向流固耦合法分析了内部带有加强筋阴极结构以及加强筋数量对电解加工过程的影响。刘玉杰[17]以异形通道结构类零件为研究对象,制定了不同的电解加工方案,进行阴极电解加工试验和振动进给电解加工实验研究。对解决含复杂异形通道结构类零件的电解加工有着重要的指导意义。Cheng等[18]用多孔管电极加工,进行不同电解液注入速率和占空比下的实验加工了平均入口尺寸为(1 380±5)μm、平均深度为(600±10)μm的槽和平均入口尺寸为(1 670±20)μm、平均加工深度为(3 030±20)μm、平均加工深度为1.81 mm的槽。

电解加工过程中,流场稳定性起决定性作用,决定了加工表面的精度和表面质量。王福元等[19]使用在MATLAB二次开发的数值模拟软件对加工过程进行模拟,从而获得合适的工艺参数,提高了加工精度和效率。江伟等[20]利用COMSOL软件分析了加工间隙内流体流速、气体分布和电流密度,改善了工件阳极的表面质量,为实际电解加工过程工艺参数的选择提供了依据。周小超等[21]针对电解加工过程中产生的气泡影响加工温度的问题,引入Euler-Euler双流体模型对流场进行描述,分析了气泡率、温度、电导率和电流密度的分布规律。张传运等[22]采用管电极电解铣削方法,成功加工出了槽宽为(1±0.05)mm、深度为(2.5±0.05)mm的薄壁深窄槽结构。

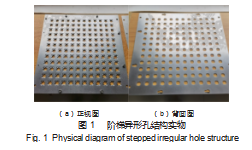

目前,虽然针对异形孔结构的电解加工流场仿真研究已取得了一些进展,但有关阶梯异形孔结构的相关文献仍然缺乏。在电解加工中,工具阴极类似于传统机械加工中的刀具,阴极的合理设计在电解加工中至关重要,它直接影响工件加工的稳定性和效率。更重要的是通过其设计优化,确保电解加工过程能够稳定、高效地进行。本文利用多物理场仿真软件COMSOL进行流场仿真和数值分析,研究了不同排列方式和流道模型对流场的影响。此次研究的阶梯异形孔如图1所示。

参考文献:

[1]于占江,张超楠,王雯.表面沟槽微织构刀具高速微车削试验研究[J].长春理工大学学报:自然科学版,2015(3):72-76.YU Z J,ZHANG C N,WANG W.Experimental study on high-speed micro-turning with surface grooved micro-textured tools[J].Journal of Changchun University of Science and Technology:Natural Science Edition,2015(3):72-76.

[2]刘志强.重型燃气轮机涡轮盘榫槽拉削机理与拉刀研制试验研究[D].上海:上海交通大学,2018.

[3]章成军.电解加工原理及应用[J].现代车用动力,2003(2):46-48.ZHANG C J.Principles and applications of electrolytic machining[J].Modern Automotive Power,2003(2):46-48.

[4]Deng G,Tu S,Zhang X,et al.Grain size effect on the small fatigue crack initiation and growth mechanisms of nickel-based superal⁃loy GH4169[J].Engineering Fracture Mechanics,2015,134433-450.

[5]李俊飞,张传运,郭锦辉,等.方形截面微沟槽电解铣削试验研究[J].现代制造工程,2021(6):1-6.LI J F,ZHANG C Y,GUO J T,et al.Experimental study on elec⁃trolytic milling of square-section micro-grooves[J].Modern Man⁃ufacturing Engineering,2021(6):1-6.

[6]张金峰,封超,马芸慧,等.微铣金属表面微沟槽结构的粗糙度及形貌分析[J].光学精密工程,2018,26(12):2998-3011.ZHANG J F,FENG C,MA Y H,et al.Analysis of roughness and morphology of micro-groove structures on metal surfaces by mi⁃cro-milling[J].Optical Precision Engineering,2018,26(12):2998-3011.

[7]焦锋,史龙飞,张明军,等.硬质合金激光超声辅助加工切削力特性[J].机械设计与研究,2016,32(5):131-135.JIAO F,SHI L F,ZHANG M J,et al.Cutting force characteristics in laser-ultrasonic-assisted machining of hard alloys[J].Mechan⁃ical Design and Research,2016,32(5):131-135.

[8]朱树敏,陈远龙.电化学加工[M].北京:化学工业出版社,2006.

[9]Singh P K,Sangle S,Singh A K,et al.Parametric modeling and optimization of electrochemical machining of EN-31 alloy steel[J].Sadhana,2022,197(47).

[10]Jeckins L,Forrest R.Properties and Selection:Irons,Steels,and High-Performance Alloys[C]//ASM International:Materials Park,OH,USA,1993.

[11]曲宁松,刘洋,张峻中,等.电解铣削加工技术研究进展及展望[J].电加工与模具,2021(2):1-14.QU N S,LIU Y,ZHANG J Z,et al.Research progress and pros⁃pects of electrolytic milling technology[J].Electrical Processing and Moulds,2021(2):1-14.

[12]Bhadeshia H.Steels for bearings[J].Prog.Mater.Sci,2012,57:268-435.

[13]Koki M,Soichiro O,Mitsuo U.Electrochemical machining using the circulation of electrolyte in an electrode[J].Procedia CIRP,2022,113483-487.

[14]蔡建洲,刘桂贤,李镜,等.超声横振辅助微细电解加工关键技术研究[J].机电工程技术,2024,53(8):161-166.CAI J Z,LIU G X,LI J,et al.Research on Key Technologies of Ultrasonic Lateral Vibration Assisted Micro Electrolysis Ma⁃chining[J].Mechanical and Electrical Engineering Technology,2024,53(8):161-166.

[15]任锟,张彧萌,蒋丹燕,等.窄细槽分段速进给电解加工方法研究[J].机械工程学报,2018,54(23):209-214.REN K,ZHANG Y M,JIANG D Y,et al.Research on the seg⁃mented feed electrolytic machining method for narrow grooves[J].Journal of Mechanical Engineering,2018,54(23):209-214.

[16]吕焱明,赵建社,范延涛,等.大长宽比深窄槽电解加工阴极结构设计[J].航空制造技术,2018,61(3):46-53.LÜY M,ZHAO J D,FAN Y T,et al.Design of cathode struc⁃tures for electrolytic machining of deep narrow grooves with a large aspect ratio[J].Aerospace Manufacturing Technology,2018,61(3):46-53.

[17]刘玉杰.复杂异形通道高效电解加工技术基础研究[D].南京:南京航空航天大学,2015.

[18]Cheng H,YONG L,Tian B W,et al.Study on electrochemical dis⁃charge machining of small holes array on glass with ultrasonic vibrating tube electrode[C]//The International Journal of Ad⁃vanced Manufacturing Technology(2023)129:547-562.

[19]王福元,徐家文,赵建社,等.基于加工过程数值模拟的电解加工参数选择方法[J].中国机械工程,2006(7):716-718.WANG F Y,XU J W,ZHAO J D,et al.A parameter selection method for electrolytic machining based on numerical simula⁃tion of the machining process[J].China Mechanical Engineering,2006(7):716-718.

[20]江伟,张晔,陈远龙,等.高频窄脉冲电解加工叶片的多场耦合仿真研究[J].航空制造技术,2016(18):69-74.JIANG W,ZHANG Y,CHEN Y L,et al.Multi-field coupling simulation study of high-frequency narrow pulse electrolytic machining of blades[J].Aerospace Manufacturing Technology,2016(18):69-74.

[21]陈远龙,方明,裴迪,等.叶片电化学加工过程多场耦合仿真[J].中国机械工程,2016,27(22):3087-3092.CHEN Y L,FANG M,PEI D,et al.Multi-field coupling simula⁃tion of the electrochemical machining process for blades[J].Chi⁃na Mechanical Engineering,2016,27(22):3087-3092.

[22]张传运,郭锦辉,李俊飞,等.管电极电解铣削深窄槽流场研究[J].电加工与模具,2020(1):31-34.ZHANG C Y,GUO J H,LI J F,et al.Study on the Flow Field in Deep and Narrow Grooves of Pipe Electrode Electrolytic Milling[J].Electrical Processing and Molds,2020(1):31-34.

[23]杨硕.发动机叶片进排气边电解加工阴极设计及试验研究[D].淮南:安徽理工大学,2024

[24]何秋梅,王伟,郑明华,等.机械设计与制造基础[M].北京:清华大学出版社,2013.