7075 铝合金 CMT 电弧增材组织及性能研究论文

2025-05-15 15:50:10 来源: 作者:xuling

摘要:由于铝合金具有高强度、低密度、和抗腐蚀性等优良特性,在航空航天、舰艇制造和汽车交通等领域具有广泛应用。电弧增材制造具有高的沉积速率和材料利用率,以及好的设计裕度,非常适用于高强铝合金构件的制造。

摘要:由于铝合金具有高强度、低密度、和抗腐蚀性等优良特性,在航空航天、舰艇制造和汽车交通等领域具有广泛应用。电弧增材制造具有高的沉积速率和材料利用率,以及好的设计裕度,非常适用于高强铝合金构件的制造。然而,目前增材制造的高强铝合金普遍存在气孔较多、层间未熔合等缺陷,进而影响构件力学性能。针对这些问题,以电弧增材制造的Al-Zn-Mg-Cu合金为研究对象,使用光学显微镜观察沉积样品的宏观形貌跟金相组织,使用扫描电子显微镜观察样品的微观组织,使用电子万能拉伸机检测沉积样品的拉伸性能。研究结果表明,添加TiC纳米颗粒后,沉积态样品气孔较少,组织均匀,得到的组织均为等轴晶,未出现颗粒聚集的现象,在晶界处可以析出ηMgZn2相,经T6热处理之后,沉积态样品横向跟纵向的极限抗拉强度分别为469 MPa和476 MPa,力学性能表现优异。研究结果为增材制造铝合金材料的开发和设计提供了重要的思路和参考。

关键词:电弧增材;Al-Zn-Mg-Cu合金;TiC纳米颗粒;微观组织;力学性能

0引言

7075铝合金由于具有较好的比强度和抗疲劳性能,被广泛应用于航空航天结构部件和轨道交通系统[1-3]。但是由于7系铝合金采用Zn、Mg等强化相,其加工过程中容易出现裂纹等缺陷,影响了其在大型结构件当中的使用[4]。

电弧增材制造(Wire Arc Additive Manufacture,WAAM)是一种定向能量沉积工艺。它利用电弧作为热源,沿着规划的路径一层一层地熔化和堆积焊丝。WAAM不仅在大型结构的近净成形中具有独特的优势,而且可以实现复合材料的快速合成制造工艺,并具有组成结构一体化的优点,这为7系铝合金在大型结构件当中的使用提供了便利条件[5]。

最近几年,随着针对7系铝合金电弧增材制造的研究增多,7系铝合金存在的问题也越来越清晰,最主要的是气孔和组织粗大等缺陷问题。为解决WAAM制备的铝合金晶粒粗大、孔隙率高等问题,许多学者对此做了很多研究,北京航空航天大学从宝强等[6]研究了CMT电弧热输入参数对铝合金气孔缺陷的影响,结果表明热输入越大,气孔率越高,较大的热输入能够使熔池吸收更多的氢,从而形成更多的气孔缺陷。但是通过降低热输入来抑制气孔这个方法与增材制造的高效率是有矛盾的。Zhang等[7]利用工件振动的方法进行铝合金的电弧增材制造,与常规样品相比,施加超声振动后使平均粒度最大降低了22.5%,拉伸断口的孔隙率从6.66%降低到1.52%,许多学者利用超声振动辅助电弧增材制造铝合金都做了大量的研究[8-9],这些方法能够在一定程度上解决晶粒粗大和气孔缺陷等问题,但在由于性能提升效果可靠性差或者机构过于复杂等原因并未在实际工程当中获得应用。

近年来,铝合金的陶瓷纳米颗粒改性技术受到越来越多的关注。通过在WAAM过程中引入低质量分数的陶瓷纳米颗粒,可以控制其凝固行为,从而细化晶粒,降低孔隙率,提高WAAM铝合金的力学性能,在这些方法中,化学催化对大多数铝合金来说似乎是最有效和最经济的。然而,值得注意的是,商用的化学催化剂,如Al-Ti-B中间合金,在含Zr、Cr、Li和高Si合金中的细化效果较差,即会发生所谓的“毒化效应”[10]。

Bingchen Lia等[11]研究了TiC纳米颗粒对高强铝合金的影响,结果表明TiC纳米颗粒能够细化晶粒尺寸、抑制气孔缺陷,提升堆积的拉伸性能。通过辅助能场的方式也能够细化晶粒、抑制气孔,从而提升性能。

奥罗佩萨等[12]在DED-A加工的AA7075中引入了TiC纳米颗粒(NPs),降低了AA7075在凝固过程中的热裂纹敏感性,使试样表现出优异的力学性能。Fu等[13]采用TiC/AA7075焊丝成功制备了大尺寸高强度AA7075。以上研究表明,陶瓷纳米颗粒改性技术可以调控WAAM工艺铝合金的微观组织,提高增材件的力学性能,具有良好的应用前景。然而,调控陶瓷纳米颗粒微观结构和力学性能的机理还有待进一步详细研究。

本文以添加TiC颗粒的7075铝合金为研究对象,通过GMA增材系统成功地制备了无裂缝的和无气孔的薄壁墙体。明确了TiC纳米颗粒在凝固过程中的行为,揭示了TiC的晶粒细化机理及其对微观组织的影响。为7系铝合金的电弧增材应用奠定理论基础,在高强铝合金复杂构件中的应用具有重要的指导意义。

1试验材料及方法

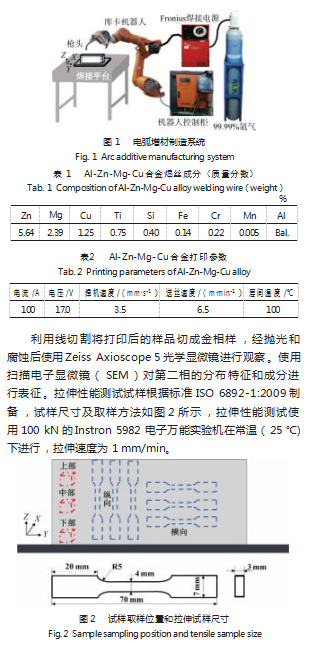

本文选用迈特李公司生产的TiC纳米颗粒强化7075焊丝材作为填充材料,焊丝型号为7075NT,尺寸为1.2 mm。增材基板尺寸为300 mm×150 mm×10 mm,材质为6061铝合金轧板。采用Fronius CMT TPS4000电源和KUKA KR30HA焊接机器人组成的增材系统上进行增材制造,如图1所示。焊丝的化学成分见表1。增材制造过程中采用的参数见表2,增材速度为3.5 mm/s,送丝速度为6.5 m/min,层间温度为100℃,选用的保护气体为99.99%的氩气。增材完成后对试件进行T6热处理,470℃保持2 h,然后120℃进行20 h人工时效处理。

2试验结果及分析

2.1堆积件宏观形貌

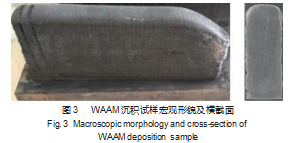

图3所示为7075铝合金WAAM沉积试样的宏观形貌和横截面。从图中可以看出,堆积过程中熔池温度,未出现流淌、塌陷等缺陷,堆积件边缘较为齐整,未出现堆积层过小或者过大等问题,整体成形较为均匀。从其横截面可以看出,试样内部没有裂纹缺陷和层间未熔合的现象,中上部区域存在少量的气孔。气孔形状大致为规则的圆形,根据前期学者研究应该为氢气孔[14]。原因是在打印过程中,铝合金容易氧化,形成氧化物附着的氧化膜,将大气中的水分吸收,在高温条件下,水变成水蒸气,然后分解为氢进入熔池。铝合金在液态和固态之间的氢气溶解度存在显著差异,液态铝合金中氢气的溶解度较高,而固态时溶解度极低。当熔池开始凝固时,氢气从固相中排出,进入液相。随着液相中氢气浓度的增加,当超过其溶解度极限时,氢气会形成气泡并逸出,WAAM快速凝固时,氢气泡难以充分逸出,残留在试样内部,从而形成氢气孔。

TiC纳米颗粒具有较高的热导率,当它们分散在熔池中时,可以增强熔池的热传导能力,将热量从高温区域快速传递到低温区域,这种增强的热传导能力使得热量在熔池中的分布更加均匀,降低了WAAM过程中的凝固速率,使气泡得到充足的时间逸出。

2.2组织分析

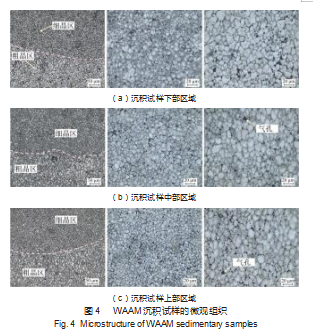

图4所示为WAAM沉积试样的金相组织,右边分别为细晶区跟粗晶区的放大区域。整体上看,由于WAAM过程的逐层沉积,沉积试样表现出层状特征,层中区域与层间区域的晶粒大小有显著的区别,分为细晶区和粗晶区,且内部分布着较多的黑色细小颗粒。根据前期学者们已有的文献报道,采用未加TiC纳米颗粒等变质剂的焊丝进行CMT电弧增材,获得的沉积试样的组织粗大,含有大量的柱状晶,而在本实验中,加入了TiC纳米颗粒后,晶粒明显细化,且出现了粗晶区和细晶交替出现。其原因在于,TiC纳米颗粒可以作为异质形核的核心,促进晶粒的形核过程,由于纳米颗粒具有较高的表面能和较大的比表面积,它们能够有效地降低形核所需的能量障碍,从而在合金熔体中形成更多的晶核,进而细化晶粒;当下一层沉积时,上一层铝合金上部分区域熔化,形成熔池,并再一次冷却结晶,由于还是受到TiC纳米颗粒的变质形核作用,熔化区域的冷却结晶后依旧保持细晶状态;而未熔化的区域,由于受到下层热输入的作用,晶粒会继续长大,从而形成比熔化区域尺寸更大的晶粒,也就是粗晶区[15]。虽然粗晶区尺寸比细晶区大,但是相对于其他铝合金组织而言,依然是小尺寸的等轴晶。

下部区域的细晶区晶粒直径大于中部、上部区域的晶粒直径,这是由于沉积部分会受到后续沉积热量的影响,继续经历加热和冷却过程,导致晶粒长大。上、中、下三部分区域的粗晶区尺寸相差不大,这说明热积累对粗晶区的晶粒尺寸的影响不大。中部及上部区域存在少量气孔,原因是在持续的后续加热中,气孔随着熔池的流动上浮,有的逸出,有的留在组织内,下部的气体往上逸出,未能逸出的会在中部及上部区域形成气孔[16]。

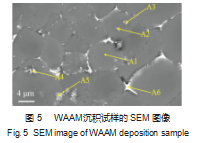

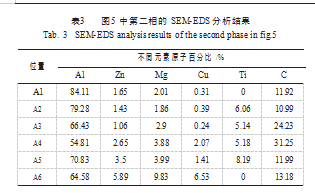

WAAM沉积试样的SEM图像如图5所示。晶粒边界有白色点状颗粒,初步分析其为Zn、Mg及Cu生成的强化相,这些强化相能够提升Al基体的力学性能。由图可以看出,沿晶界观察到大量富含Zn、Mg和Cu元素的共晶组织,形成了复杂的网状结构,有X形、条形和典型的骨骼状共晶组织。此外,晶界析出物(GBPs)沿着晶界形成连续的网络。通过对图5中析出相进行点状EDS分析,分析结果如表3所示。共晶组织(A5点)中Mg、Zn元素含量相近,而Cu元素含量较低,说明其可能为ηMg Zn2相。值得注意的是,ηMgZn2相在EDS数据中含有Al和Cu元素。这是因为ηMg Zn2相中的Zn原子容易被Al和Cu原子取代,但这种取代并不影响晶格结构,ηMgZn2相也可以称为ηMg(Zn、Cu、Al)2相[17]。

根据SEM图像和EDS分析结果可以看出,添加的TiC颗粒并没有在组织内形成大量的团聚,可以较好地分散开,进而细化晶粒、抑制气孔、提高性能。

2.3拉伸性能分析

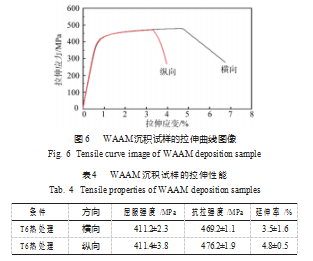

图6所示为T6热处理样品在水平和垂直方向上的机械性能。T6热处理后,YS和UTS均有显著提高。如表4所示,水平方向的平均YS和UTS分别为411.2±2.3 MPa和469.2±1.1 MPa;在垂直方向上,平均YS和UTS分别为411.4±3.8 MPa和476.2±1.9 MPa;T6热处理样品的水平和垂直方向的伸长率分别为(3.5±1.6)%和(4.8±0.5)%。与以前的研究相比,本文中打印的Al-Zn-Mg-Cu合金部件在保持高UST的同时仍表现出良好的伸长率。

一方面TiC纳米颗粒可以作为异质形核的核心,促进铝合金在凝固过程中形成更多的细小晶粒,这种细化的晶粒结构能够有效阻碍位错的运动,根据Orowan机制[18],位错在绕过这些硬质颗粒时需要额外的能量,从而提高了材料的屈服强度。从力学性能的结果得到论证,TiC纳米颗粒元素可以代替昂贵的稀土元素,这种替代可以降低原材料的生产成本,保证WAAM构件优良的力学性能,大大扩展WAAM构件的应用范围[19-24]。

3结束语

在本文中,采用TiC纳米颗粒强化的7075焊丝进行CMT电弧增材制造,对其成形、组织及拉伸性能进行了分析,得到以下结论。

(1)TiC纳米颗粒强化7075铝合金焊丝CMT电弧增材试样无裂纹、层间未熔合缺陷,气孔较少,TiC纳米颗粒能够有效抑制热裂纹和气孔缺陷。

(2)TiC纳米颗粒强化7075铝合金焊丝CMT电弧增材试件的金相组织由粗晶区和细晶区交替形成,但均是等轴晶粒。其根本原因是TiC纳米颗粒作为变质形核剂能够抑制晶粒长大,从而细化晶粒;而下一层沉积时的热输入促进未熔化区域的晶粒长大。

(3)通过SEM及EDS分析,Zn、Mg及Cu生成ηMg Zn2(Cu)强化相,添加的TiC没有在组织内形成团聚,分布比较均匀。试件经过T6热处理后,性能得到明显改善,抗拉强度能够达到476 MPa。

参考文献:

[1]韩启飞,符瑞,胡锦龙,等.电弧熔丝增材制造铝合金研究进展[J].材料工程,2022,50(4):62-73.HAN Q F,FU R,HU J L,et al.Research progress in wire arc ad⁃ditive manufacturing of aluminum alloys[J].Journal of Materials Engineering,2022,50(4):62-73.

[2]李权,冯晨,刘彬,等.工艺参数对电弧增材制造2219铝合金微气孔缺陷的影响分析[J].宇航材料工艺,2022,52(2):129-133.LI Q,FENG C,LIU B,et al.Influence of waam process parame⁃ters on micro porosities of additively manufactured 2219 alumi⁃num alloy[J].Aerospace Materials&Technology,2022,52(2):129-133.

[3]FU R,TANG S Y,LU J P,et al.Hot-wire arc additive manufac⁃turing of aluminum alloy with reduced porosity and high deposi⁃tion rate[J].Materials&design,2021,199.

[4]GU J,YANG S,GAO M,et al.Micropore evolution in additively manufactured aluminum alloys under heat treatment and inter-layer rolling[J].Materials&Design,2020,186.

[5]HE F,YUAN L,MU H,et al.Research and application of artificial intelligence techniques for wire arc dditive manufacturing:a state-of-the-art review[J].Robotics and Computer-Integrated Manufacturing,2023,82:102525.

[6]CONG B,DING J,WILLIAMS S.Effect of arc mode in cold met⁃al transfer process on porosity of additively manufactured Al-6.3%Cu alloy[J].The International Journal of Advanced Manu⁃facturing Technology,2015,76(9-12):1593-1606.

[7]张骥俊,邢彦锋,曹菊勇.超声振动对CMT电弧增材制造铝合金组织与性能的影响[J].金属热处理,2022,47(4):159-164. ZHANG J J,XING Y F,CAO J Y,et al.Effect of ultrasonic vibra⁃tion on microstructure and properties of aluminum alloy pro⁃duced by cmt wire arc additive manufacturing[J].Heat Treatment of Metals,2022,47(4):159-164.

[8]ZHANG C,GAO M,ZENG X Y.Workpiece vibration augmented wire arc additive manufacturing of high strength aluminum alloy[J].Journal of Materials Processing Tech,2018,271:85-92.

[9]WANG T Z,MazánováVeronika,LIU X.Ultrasonic effects on gas tungsten arc based wire additive manufacturing of aluminum matrix nanocomposite[J].Materials&design,2022(prepublish):110393.

[10]WANG Y,FANG C M,ZHOU L,et al.Mechanism for Zr poi⁃soning of Al-Ti-B based grain refiners[J].Acta Materialia,2019,164:428-439.

[11]LI B C,CHEN X,JIANG M,et al.Microstructure and mechani⁃cal properties of TiC nanoparticles reinforced 7075 aluminium alloy fabricated by oscillating laser-arc hybrid additive manu⁃facturing[J].Science and Technology of Welding and Joining,2023,28(6):495-505.

[12]OROPEZA D,HOFMANN D C,WILLIAMS K,et al.Welding and additive manufacturing with nanoparticle-enhanced alumi⁃num 7075 wire[J].Journal of Alloys and Compounds,2020,834:154987.

[13]FU R,GUO Y L,CUI Y N,et al.Large-size ultra-high strength-plasticity aluminum alloys fabricated by wire arc addi⁃tive manufacturing via added nanoparticles[J].Materials Science and Engineering:A,2023,864:144582.

[14]QI Z W,CONG B Q,QI B J,et al.Properties of wire+arc addi⁃tively manufactured 2024 aluminum alloy with different solu⁃tion treatment temperature[J].Materials Letters,2018,230:275-278.

[15]QI Z W,CONG B Q,QI B J,et al.Microstructure and mechani⁃cal properties of double-wire+arc additively manufactured Al-Cu-Mg alloys[J].Journal of Materials Processing Tech.,2017,255:347-353.

[16]QI Z W,QI B J,CONG B Q,et al.Microstructure and mechani⁃cal properties of wire+arc additively manufactured Al-Mg-Si aluminum alloy[J].Materials Letters,2018,233:348-350.

[17]DONG B L,CAI X Y,LIN S B,et al.Wire arc additive manufac⁃turing of Al-Zn-Mg-Cu alloy:microstructures and mechanical properties[J].Additive Manufacturing,2020,36.

[18]SUN G P,LEI M Y,LIU S,et al.Orowan strengthening with consideration of thermal activation[J].Computational Materials Science,2024,233:112720.

[19]BACHMANN F,HIELSCHER R,SCHAEBEN H.Texture anal⁃ysis with mtex-free and open source software toolbox[J].Solid State Phenomena,2010,906(160-160):63-68.

[20]LI Y,LI S M,YANG L Y,et al.Microstructure and properties of twinned dendrites in directionally solidified A356 alloy[J].Mate⁃rials Science and Engineering:A,2018,734:7-19.

[21]WEI HL,ELMER JW,DEBROY T.Three-dimensional model⁃ing of grain structure evolution during welding of an aluminum alloy[J].Acta Materialia,2017,126:413-425.

[22]ZHAO K,HAN G,GAO T,et al.Interface precipitation and cor⁃rosion mechanisms in a model Al-Zn-Mg-Cu alloy strength⁃ened by tic particles[J].Corrosion science,2022,206.

[23]FU R,GUO Y L,CUI Y N,et al.Large-size ultra-high strength-plasticity aluminum alloys fabricated by wire arc addi⁃tive manufacturing via added nanoparticles[J].Materials Science&Engineering A,2023,864.

[24]Yücel Birol.Grain refining efficiency of Al-Ti-C alloys[J].Jour⁃nal of alloys and compounds,2005,422(1):128-131.