基于自适应智能控制算法的冶金电解过程优化与实现论文

2025-05-10 14:06:53 来源: 作者:xujingjing

摘要:文章研究基于深度强化学习的自适应智能控制算法在冶金电解工艺中的应用,针对电解过程中多变量耦合、非线性及动态特性设计优化控制策略。通过结合遗传算法和强化学习技术,实现了系统参数的自适应调整,提升了控制精度、能效和鲁棒性。实验验证表明,该算法在复杂工况下表现优异,为冶金电解工艺的智能化、高效化和绿色化提供了重要支持。

摘要:文章研究基于深度强化学习的自适应智能控制算法在冶金电解工艺中的应用,针对电解过程中多变量耦合、非线性及动态特性设计优化控制策略。通过结合遗传算法和强化学习技术,实现了系统参数的自适应调整,提升了控制精度、能效和鲁棒性。实验验证表明,该算法在复杂工况下表现优异,为冶金电解工艺的智能化、高效化和绿色化提供了重要支持。

关键词:自适应智能控制;冶金电解;深度强化学习;能效优化

1冶金电解工艺简析

1.1冶金电解工艺现状

冶金电解工艺是有色金属提取和纯化的重要环节,通过电化学反应实现高纯度金属制备。作为能源密集型工艺,其对产品质量和生产效率至关重要,也是节能减排的关键环节。然而,传统PID控制和专家经验控制等传统控制方法,存在滞后性、低精度和缺乏鲁棒性等问题。动态非线性和时滞特性限制了传统方法对参数波动的响应咱1暂,多变量耦合导致模型精度不足,适应性差难以应对复杂工况和异常情况。因此,迫切需要引入更先进的控制技术。

1.2自适应智能控制的潜力

自适应智能控制结合人工智能与自适应控制技术,能够有效应对非线性、多变量耦合及不确定性问题。其主要优势包括:实时性与精准性,通过在线学习和参数调整提升响应速度和控制精度;鲁棒性与适应性,自动调整模型以适应环境变化和多工况生产;智能优化与预测能力,利用大数据与机器学习优化工艺参数并预测故障。将该技术应用于冶金电解工艺,不仅能提升控制效果,还可推动自动化和绿色高效生产。

1.3研究现状与挑战

自适应控制和智能算法领域已取得显著进展,在多变量、时变系统中的优化控制和故障诊断中表现出色咱2暂。然而,冶金电解工艺控制仍面临高动态性与时滞性、多变量耦合及数据噪声等挑战。动态响应的复杂性和建模优化难度高使传统方法难以实时调整;环境变化和数据噪声则进一步影响智能算法的稳定性和精度咱3暂。

2自适应智能控制算法的理论基础

2.1冶金电解系统的特点

冶金电解系统是一个典型的多变量、非线性、强耦合动态系统,涉及电流密度、温度、电压和离子浓度等参数。其参数间存在复杂耦合关系,并伴有动态响应的时滞和非线性效应,同时受外部环境因素影响。这为建模与控制带来了严峻挑战。

2.2自适应智能控制的理论框架

自适应智能控制结合自适应控制和人工智能技术,能够在复杂环境下动态调整控制策略咱4暂。模型参考自适应控制(MRAC)通过设定参考模型跟随目标动态变化,适用于动态特性未知的系统;最优控制结合LQR通过优化代价函数调整控制策略,适合线性系统但对非线性问题需简化;最优自适应控制结合自适应算法与最优控制理论,能够不断调整策略以应对复杂工况。人工智能技术进一步增强了其适应能力。自适应智能控制通过整合这些技术,有效解决冶金电解中的非线性、多变量耦合和环境变化问题,提升精度、节能与自动化水平。

3自适应智能控制算法设计与优化

3.1算法模型的建立

在冶金电解工艺中,建立精确数学模型是设计自适应智能控制算法的基础。电解过程涉及电压、电流、电解液浓度和温度等参数,是非线性、强耦合动态系统。建模步骤包括:①系统动力学建模:基于电化学反应原理和热力学关系,建立状态方程。电压、电流与溶液浓度间的复杂非线性关系可通过非线性微分方程描述。②关键参数分析:分析电压、电流和溶液浓度等参数的敏感性,评估其对系统动态行为的影响,为控制策略设计提供依据。

3.2自适应控制策略设计

淤参数自整定方法:通过在线调整控制参数应对动态工况。遗传算法(GA)可用于全局优化,通过模拟自然选择过程提升控制性能。②基于深度强化学习(DRL)的动态优化:DRL结合深度学习与强化学习,通过智能体与环境交互在线学习最优控制策略。③奖励函数设计:合理奖励函数基于产品质量和能效定义,确保优化目标的全面实现。3.3算法优化

①收敛速度与稳定性优化:通过调整算法参数(如学习率、变异概率)加速收敛并避免局部最优,结合混合策略(如DRL与GA/PSO)提升稳定性。

②多目标优化:利用多目标优化算法(如NSGA-II)在效率与能耗间实现平衡。

4仿真与实验验证

4.1仿真实验目的

通过仿真实验验证自适应智能控制算法(结合遗传算法/粒子群优化和深度强化学习)的有效性,重点评估以下目标:

①控制精度:控制电流、电压和溶液浓度等关键参数,以实现稳定的金属电解过程。

②动态响应:在面对扰动或参数变化时,控制系统的适应性和鲁棒性。

③能效优化:通过自适应控制策略提高能源效率,降低电解过程中的能耗。

4.2系统模型实现

建立冶金电解的动态系统模型,系统包括电压、电流、溶液浓度和温度的关系。基于之前的分析,构建如下模型:

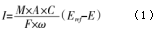

电流与浓度关系模型

式中:I为电流,A;M为金属的摩尔质量,g/mol;A为电极面积,cm2;C为溶液中金属离子的浓度,mol/L;F为法拉第常数,mol;棕为电解液的电导率,S/m;Eref为标准电极电位,V;E为电解槽的实际电位,V。

电解电压与电流的关系:V=V0+浊c+浊a+浊o(2)

式中:V0为理论电解电压,通常由电化学反应的标准电极电位决定。浊c为阴极过电位,决定了还原反应的电势。浊a为阳极过电位,决定了氧化反应的电势。浊o为欧姆电压降,受到电解液电导率、槽内电流和电解槽几何结构的影响。

欧姆电压降通常表达为:浊o=I伊Rt(3)

式中:Rt为电解槽的总电阻,它与电解液的浓度、温度、电解槽的几何结构和电极材料有关。

温度与浓度关系:C(T)=C0伊(1+琢伊T)(4)

式中:C(T)为在温度T下的溶液浓度,mol/L;C0为标准浓度,mol/L;琢为溶液浓度的温度依赖系数;T是温度,℃。

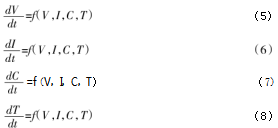

通过上述参数之间的关系,可以建立冶金电解工艺的动力学模型。具体而言,可以用状态空间模型来描述系统的动态行为。假设电解过程的状态变量包括电压V、电流I、溶液浓度C和温度T,模型的一般形式为式(5)~(6):

式中:f、g、h和k分别表示电压、电流、溶液浓度和温度随时间变化的函数。这些函数可以通过实验数据拟合或通过理论模型推导得到,通常包含上述讨论的电化学关系和热力学效应。

4.3控制策略实现

4.3.1遗传算法优化的实现

实现GA优化算法,首先定义适应度函数(如系统误差、能效等),然后优化控制器参数。GA的具体流程如下:

第一,选择适应度函数:以控制精度和能效为目标,构造适应度函数。

第二,选择初始化种群:通过随机生成一组初始参数。

第三,迭代优化:根据适应度函数评价每个解的好坏,进行选择、交叉、变异直到收敛。

4.3.2深度强化学习(DRL)实现

实现深度强化学习步骤如下:

第一,定义状态空间:定义电解过程中的关键参数(如电流、电压、浓度等)作为状态变量。

第二,定义动作空间:控制变量(如调整电流、电压等)作为动作变量。

第三,定义奖励函数:通过奖励函数来评估智能体选择的动作,奖励可以根据以下因素计算:产品质量(纯度);能效(降低能耗);系统稳定性。

第四,训练智能体:使用深度Q网络(DQN)进行训练,通过多次试验,智能体学习到最优控制策略。

4.4仿真实验步骤第一,模型建立。

第二,初始控制策略测试。

第三,自适应控制算法实现。第四,仿真运行。

第五,扰动测试。第六,结果分析。

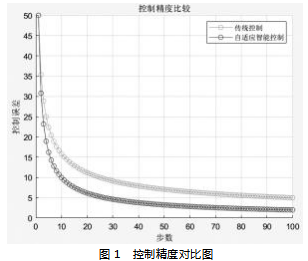

4.5仿真结果与分析

4.5.1控制精度

横轴(Steps):表示控制系统运行的步骤数。

纵轴(Control Error):表示控制误差(值越低,控制精度越高)。

由图1结果分析可知,传统控制:误差下降速度较慢,在后期误差仍然显著,表明传统方法难以快速适应复杂工况;自适应智能控制:误差下降速度更快,最终误差接近零,说明该方法能够显著提高控制精度。自适应智能控制相比传统控制在控制精度和响应速度上有显著提升,特别是在复杂工况和动态环境下,能够更快地达到目标状态并维持高精度控制。

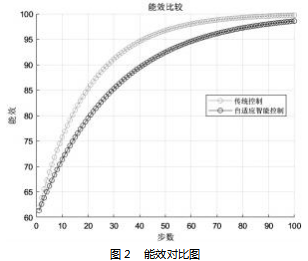

4.5.2能效

横轴(Steps):表示控制系统运行的步骤数。

纵轴(Energy Efficiency):表示能效指标(值越高,能效越好)。

由图2结果分析可知,传统控制:能效提升较慢,最终达到的能效水平有限,表明传统方法对能源优化能力不足。自适应智能控制:能效提升速度更快,最终达到更高的能效水平,说明该方法能够显著优化能源使用。

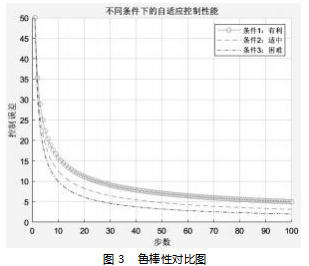

4.5.3鲁棒性

横轴(Steps):表示控制系统运行的步骤数。

纵轴(Control Error):表示控制误差(值越低,控制效果越好)。

由图3结果分析可知,情况1:在理想工况下,自适应控制快速降低误差并达到接近零的状态,表现出高效的控制能力。条件2:在中等复杂工况下,误差下降速度稍慢,但仍能较快趋于稳定,说明算法具有一定的适应能力。条件3:在较复杂的工况下,误差下降速度明显减慢,但最终仍能达到较低误差,体现出一定的鲁棒性。

5结论与展望

文章基于深度强化学习设计了一种自适应智能控制策略,并应用于冶金电解过程的动态控制。通过结合遗传算法,动态调整控制参数,提高了系统响应速度与精度;通过智能体与环境的交互,优化控制策略,应对多变量、非线性耦合问题。实验结果表明,训练后的代理提高了控制精度,优化了能效,实现了节能目标。

尽管取得一定成果,仍存在不足。模型简化方面,冶金电解的物理建模尚不完备,未完全反映复杂的物理化学反应;实时性方面,深度强化学习需要大量计算资源,难以实现实时控制。未来可从以下方面改进:加强物理建模,提升控制精度;优化算法或采用分布式计算,提高训练效率以支持实时控制;引入多智能体系统,协作优化各子系统控制,提高整体效率。

综上所述,深度强化学习在冶金电解控制中展现了良好潜力。结合更精确的建模和新兴技术,未来将进一步助推冶金工业向智能化、高效化和绿色化方向发展。

[1]郝君.基于数据的非线性系统智能控制算法研究[D].天津:天津大学,2022.

[2]苏薇.随机非线性系统的智能自适应渐近跟踪控制算法[D].济南:山东师范大学,2022.

[3]汝浩男.带有未知时延的随机系统自适应控制算法研究及应用[D].淮南:安徽理工大学,2022.

[4]张瑜.未知非线性系统的预定义时间智能跟踪控制算法[D].济南:山东师范大学,2022.