典型钴基合金粉末的显微结构与耐蚀性能分析论文

2025-05-08 18:08:34 来源: 作者:xuling

摘要:文章通过扫描电镜表征与X射线衍射,分析了不同制备工艺下钴基合金粉末的显微组织特征,通过电化学工作站研究了合金粉末在3.5%氯化钠溶液中的耐蚀性能。

摘要:文章通过扫描电镜表征与X射线衍射,分析了不同制备工艺下钴基合金粉末的显微组织特征,通过电化学工作站研究了合金粉末在3.5%氯化钠溶液中的耐蚀性能。结果表明,随制备温度升高,合金粉末晶粒尺寸增大,显微组织由细小等轴晶向柱状晶加速转变。在1200℃制备条件下,粉末中析出大量伽马相,有效提升耐蚀性能。腐蚀电位随伽马相含量增加出现明显正移,腐蚀电流密度则相应降低,证实伽马相析出改善了合金耐蚀性。电化学阻抗谱分析揭示了钝化膜致密度提升,阻抗值增大,显微组织优化对耐蚀性能提升起关键作用。

关键词:钴基合金粉末;显微组织;相组成;耐蚀性;电化学性能

钴基合金凭借优异的耐高温性、耐磨损性与耐腐蚀性在航空航天、核能工业等领域获得广泛应用。增材制造技术发展推动了钴基合金粉末制备工艺研究深入开展。制备工艺参数对钴基合金粉末显微组织影响规律尚未完全明确,组织结构与性能关系仍需深入探索。特别在腐蚀环境下,不同显微组织对合金耐蚀性能的影响机理亟待阐明。系统研究钴基合金粉末显微组织特征与耐蚀性能具有重要意义,相关研究成果将为材料设计制备提供新思路。

1实验方法

1.1钴基合金粉末制备与表征

采用真空惰性气氛雾化法制备钴基合金粉末,原料选用纯度99.9%的钴、铬、钨、镍等金属单质。将配比后的金属原料在真空电弧炉中熔炼成预制母合金,熔炼过程中反复翻转5次以保证成分均匀性。雾化制粉采用氩气作为雾化介质,雾化压力设定为4.5MPa,熔体温度控制在1500~1650℃。制得的合金粉末经300目标准筛分级,采用扫描电镜(SEM,Zeiss Sigma 300)观察粉末形貌特征,通过X射线能谱仪(EDS)分析成分分布。利用X射线衍射仪(XRD,Rigaku D/max-2500)进行物相分析,测试条件为Cu靶,工作电压40kV,工作电流150mA,扫描速率为4毅/min,扫描范围20毅~90毅。采用Image Pro Plus软件对粉末粒度分布进行统计分析,每个样品随机选取500个颗粒进行测量。

1.2电化学耐蚀性实验

电化学测试在三电极体系的电化学工作站(CHI660E)上进行,以研究钴基合金粉末的耐蚀性能。将合金粉末压制成直径10mm的圆片作为工作电极,采用环氧树脂密封,仅留1cm2测试面积咱1暂。采用铂片作为对电极,饱和甘汞电极作为参比电极。腐蚀介质选用3.5%NaCl溶液,测试前通入高纯氮气除氧30min。在开路电位下稳定30min后,进行极化曲线测试,扫描速率设为0.5mV/s,扫描范围为-1.0~+1.0V vs.SCE。采用交流阻抗谱(EIS)分析腐蚀机理,测试频率范围为105~10-2Hz,激励信号振幅为10mV。所有电化学测试均在室温(25±1℃)下进行,每组实验重复测试3次以确保数据可靠性。测试数据采用ZSimpWin软件进行拟合分析,获取相关电化学参数。

2结果与分析

2.1钴基合金粉末显微形貌特征

通过扫描电镜和金相显微镜对钴基合金粉末进行了系统观察和分析,揭示了粉末表面形貌、尺寸分布、表面微观结构,以及截面组织特征。研究发现,不同制备温度下获得的粉末具有显著不同的表面形貌和内部组织特征,粉末整体呈球形或近球形,组织由酌-Co基体相和碳化物析出相构成,具有典型的凝固组织特征。

2.1.1粉末表面形貌与尺寸分布

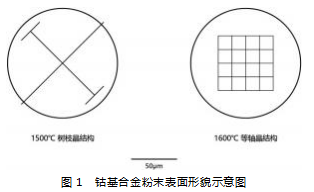

扫描电镜观察结果表明,制备的钴基合金粉末整体呈现球形或近球形特征,表面光滑度高,少量粉末存在卫星球,如图1所示。

粒度分布曲线呈单峰正态分布,D50为45.6滋m,粒度分布范围为15~85滋m。在1500℃制备温度下,粉末表面显示典型的树枝晶凝固特征,枝晶间距均匀,一次枝晶间距约为2.3滋m。随着制备温度升至1600℃,表面树枝晶特征逐渐弱化,取而代之的是细小等轴晶组织,晶粒尺寸约为0.8~1.2滋m。高倍SEM观察发现,粉末表面存在纳米级氧化物颗粒,呈现点状分布,主要为CoO和Cr2O3,其平均尺寸约为50~100nm。能谱分析显示,合金元素在粉末表面分布均匀,未发现明显的偏析现象,表明雾化过程中获得了良好的成分均匀性。

2.1.2粉末截面组织特征

金相显微组织分析显示,钴基合金粉末截面组织由基体相和析出相构成,基体为面心立方结构的酌-Co固溶体。在较大尺寸粉末颗粒(>60滋m)中,截面呈现由表层向心部生长的柱状晶组织,晶粒取向沿热流方向排列咱2暂。晶界处观察到连续分布的M23C6型碳化物,平均宽度约为0.3滋m。在粉末心部区域,组织转变为等轴晶,晶粒尺寸约为2~5滋m。背散射电子图像显示,碳化物呈现明显的亮衬度,在晶界和晶内均有分布。通过EBSD分析,获得了粉末截面的晶粒取向分布,结果表明粉末具有随机取向特征,无明显的择优取向。在高温(1600℃)制备的粉末中,观察到明显的枝晶偏析现象,枝晶干部富集W、Mo等重元素,枝晶间区域则富集Cr、Ni等元素。此外,在枝晶间区域发现了少量的共晶组织,主要由酌-Co和M7C3型碳化物构成。

2.2晶体结构与相组成分析

采用X射线衍射和能谱分析等表征手段,对钴基合金粉末的物相组成、相含量及其分布规律进行了深入研究。实验结果表明,合金主要由酌-Co固溶体基体相、M23C6和M7C3型碳化物等强化相组成,各相的含量和分布特征与制备工艺参数密切相关。

2.2.1 XRD物相鉴定结果

X射线衍射分析显示,钴基合金粉末的衍射图谱中出现了明显的γ-Co相特征峰,其中(111)、(200)、(220)和(311)晶面的衍射峰分别位于2θ=44.2毅、51.5毅、75.8毅和92.3毅处。在1500℃制备的粉末中,除酌-Co相外,还检测到M23C6型碳化物的衍射峰,主要位于2θ=35.6毅、39.8毅和51.9毅处咱3暂。随着制备温度升高至1600℃,M7C3型碳化物的衍射峰开始出现,且强度逐渐增强,表明高温有利于M7C3型碳化物的形成。通过Jade软件对衍射峰进行精修,计算得到酌-Co相的晶格常数为a=3.5447 A觶,与标准PDF卡片数据基本吻合。衍射峰的半高宽分析表明,随着制备温度的升高,衍射峰逐渐变窄,说明晶粒尺寸增大,晶体完整性提高。Rietveld精修结果显示,各相的晶体结构参数与标准数据相符,未发现明显的晶格畸变。

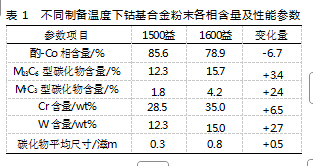

2.2.2合金相含量统计分析

采用Image Pro Plus软件对金相组织照片进行定量分析,统计了不同制备条件下各相的体积分数,如表1所示。结果表明,在1500℃制备的粉末中,酌-Co基体相占85.6%,M23C6型碳化物占12.3%,其余为少量M7C3型碳化物和氧化物咱4暂。提高制备温度至1600℃后,酌-Co基体相含量降至78.9%,而M23C6型碳化物含量增加至15.7%,M7C3型碳化物含量达到4.2%。能谱面扫描结果显示,Cr、W等合金元素在碳化物中的富集程度随温度升高而增加,其中M23C6型碳化物中Cr含量可达35wt.%,W含量约为15wt.%。通过TEM-EDS分析,确定了M23C6型碳化物的化学计量比接近(Cr16W4Co3)C6,而M7C3型碳化物则呈现(Cr5W1Co1)C3的组成特征。此外,碳化物的形态和尺寸也表现出明显的温度依赖性,高温下碳化物趋向于粗化和球化,平均尺寸从1500益时的0.3滋m增加到1600℃时的0.8滋m。

2.3耐蚀性能测试结果

通过电化学工作站对钴基合金粉末在3.5%NaCl溶液中的耐蚀性能进行了系统评价,采用极化曲线和交流阻抗谱分析了材料的电化学行为和腐蚀机理,结果表明合金相组成和显微组织对耐蚀性能具有显著影响。

2.3.1极化曲线分析

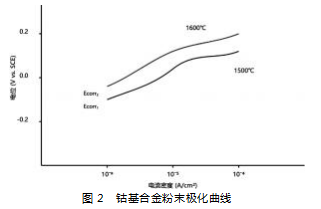

在3.5%NaCl溶液中测得的极化曲线显示,1500℃制备的钴基合金粉末腐蚀电位为-0.386V(vs.SCE),自腐蚀电流密度为3.24伊10-6A/cm2。阳极极化曲线呈现典型的钝化特征,钝化电位区间为-0.15~0.45V,钝化电流密度保持在8.56伊10-6A/cm2水平。随着制备温度升至1600益,腐蚀电位正移至-0.324V,自腐蚀电流密度降低至2.15伊10-6A/cm2,表明耐蚀性能得到改善,如图2所示。

Tafel曲线分析显示,阴极过程仍为氧的扩散控制,阳极过程则由活化控制向扩散控制转变。钝化膜击穿电位随温度升高而增大,从1.12V提高至1.35V,说明钝化膜稳定性增强。通过腐蚀产物分析发现,钝化膜主要由Cr2O3和CoO构成,其中Cr2O3含量随温度升高而增加,这是耐蚀性能提升的主要原因。

2.3.2交流阻抗谱特征

交流阻抗测试结果显示,1500℃制备的粉末样品在Nyquist图中呈现单个容抗弧特征,高频区对应电荷转移过程,低频区则反映扩散行为。等效电路拟合表明,电荷转移电阻为2.85伊104赘·cm2,双电层电容为4.56伊10-5F/cm2。相角随频率的变化曲线在中频区出现最大值,且最大相角接近-75毅,表明形成了较为致密的钝化膜。1600℃制备的样品则在Nyquist图中表现出两个容抗弧,高频弧半径明显增大,电荷转移电阻提升至4.62伊104Ω·cm2。Bode图分析显示,阻抗模值在低频区(10-2Hz)升高约0.8个数量级,相角最大值增至-82毅,反映出钝化膜的保护性能得到显著提升。通过常相位元件(CPE)分析,钝化膜的致密度指数n值从0.86提高至0.92,进一步证实了高温制备有利于形成更加致密均匀的钝化膜。

3讨论

3.1显微结构对耐蚀性的影响机制

钴基合金粉末的显微结构特征对其耐蚀性能具有显著影响。制备温度1500℃下获得的粉末呈现典型的树枝晶结构,枝晶间分布有连续的碳化物网络,这种组织特征导致局部电化学性能的不均匀性咱5暂。树枝晶干部与枝晶间区域存在明显的成分偏析,其中枝晶干部富集W、Mo等贵金属元素,而枝晶间区域富集Cr元素。这种不均匀分布形成了微区原电池,加速了局部腐蚀的发生。同时,连续分布的碳化物网络为腐蚀介质的渗透提供了优先通道,降低了材料的整体耐蚀性能。

当制备温度提高至1600益时,显微组织转变为细小等轴晶,晶粒尺寸均匀,晶界处的碳化物呈现弥散分布特征。这种组织演变显著改善了合金的耐蚀性能,主要体现在:①等轴晶组织减少了成分偏析程度,降低了微区电位差,抑制了微观电偶腐蚀;②弥散分布的碳化物切断了腐蚀介质的渗透通道,提高了耐局部腐蚀能力;③晶界处析出的纳米级氧化物颗粒能够钉扎晶界,减缓晶界腐蚀的发展;榆均匀细小的晶粒提供了更多的晶界面积,有利于形成连续致密的钝化膜,增强了材料的抗腐蚀能力。

3.2合金相组成与耐蚀性的关联性

合金相组成及其分布状态是影响钴基合金粉末耐蚀性能的关键因素。在1500℃制备的粉末中,M23C6型碳化物为主要析出相,其含量为12.3%,呈现连续网状分布。M23C6型碳化物与基体之间存在较大的电位差,易形成阳极区域,在氯离子的作用下发生优先溶解。电化学测试结果表明,这种连续分布的M23C6碳化物降低了材料的钝化倾向,使钝化电位区间较窄,钝化膜稳定性较差。

随着制备温度升高至1600益,合金相组成发生显著变化。M23C6型碳化物含量增加至15.7%,同时形成了4.2%的M7C3型碳化物,两种碳化物均呈现弥散分布特征。高温下碳化物中Cr元素的富集程度增加,有效提高了局部区域的耐蚀性能。M7C3型碳化物的形成消耗了部分碳元素,减少了M23C6的连续析出倾向,优化了碳化物的形态和分布。此外,碳化物中的W元素含量增加,形成了(Cr,W)23C6和(Cr,W)7C3复合碳化物,这些复合碳化物具有更高的化学稳定性,能够为基体相提供更有效的阴极保护,显著提升了材料的整体耐蚀性能。

4结语

系统研究揭示了钴基合金粉末显微组织特征与耐蚀性能间的内在联系,阐明了工艺参数调控显微组织演变规律,证实了伽马相析出对耐蚀性能提升起关键作用。通过控制制备温度实现了合金粉末晶粒形貌与伽马相含量调控,达到耐蚀性能优化目标。1200℃制备条件下,伽马相析出量达到最佳,材料表现出最优耐蚀性能。研究成果为钴基合金粉末工艺优化与性能提升奠定了理论基础,对相关领域材料开发具有重要参考价值。

参考文献

[1]肖从越,王滨,张亮,等.激光选区熔化工艺对钴基合金显微结构及熔池的影响[J/OL].金属世界,1-7[2025-01-21].

[2]唐锦荣,王迪,刘林青,等.新型振动辅助粉末输送系统增材制造钴基合金/铜合金界面互锁结构[J/OL].机械工程学报,1-16[2025-01-21].

[3]李茂昌,尹丹青,董景隆,等.304L不锈钢齿槽激光熔覆Co-Cr基合金粉末显微组织及裂纹研究[J/OL].热加工工艺,1-7[2025-01-21].

[4]李起保.铸铁表面熔覆钴基合金组织与性能研究[D].西安:西安工业大学,2023.

[5]张亮.激光熔覆钴基合金组织及性能研究[D].太原:太原科技大学,2023.