布袋除尘技术在工业废气治理中的应用研究论文

2025-05-08 17:59:17 来源: 作者:xuling

摘要:文章聚焦钢铁行业,深入剖析其废气特点与污染物成分,详细探究布袋除尘技术的关键环节,涵盖滤袋选择、除尘器设计优化及清灰系统配置调试等方面。

摘要:文章聚焦钢铁行业,深入剖析其废气特点与污染物成分,详细探究布袋除尘技术的关键环节,涵盖滤袋选择、除尘器设计优化及清灰系统配置调试等方面。全面解析该技术在烧结、高炉煤气除尘的应用成效,系统梳理应用中面临的粉尘堵塞、恶劣工况影响及设备运行维护难题,并针对性提出有效解决策略。旨在为钢铁行业及其他工业领域废气治理提供全面、深入且具有实践指导意义的技术参考,推动工业绿色可持续发展。

关键词:布袋除尘技术;钢铁行业废气;滤袋选型;设备优化;污染治理

随着全球工业化进程的加速,工业废气排放对环境造成的污染问题日益严峻,已成为制约社会可持续发展的重要障碍之一。钢铁行业作为能源消耗和污染物排放较高的行业,其生产过程涉及烧结、炼铁和炼钢等多个复杂环节,产生大量的废气,这些废气成分复杂,包含粉尘、二氧化硫、氮氧化物等有害物质,对生态环境和人类健康构成严重威胁。布袋除尘技术凭借其优越的除尘效果、广泛的适用性及较低的运营成本,在工业废气处理领域展现了巨大的应用潜力。深入研究布袋除尘技术在钢铁产业废气处理中的应用,对于解决实际难题、提高钢铁行业的环保标准,并推动工业绿色转型具有重要意义,也为其他行业的废气治理提供了宝贵经验。

1钢铁行业废气的特点与污染物分析

钢铁产业生产工艺复杂多样,各环节废气特性和污染物成分差异显著。在烧结过程中,废气量大,通常在100×104~200×104m3/h,温度波动较大(100~200℃),湿度较高,粉尘浓度可达1~5g/m3,主要成分为铁氧化物、二氧化硅等,并伴随二氧化硫(浓度为300~1000mg/m3)和氮氧化物(浓度在200~500mg/m3)。高炉煤气的产量庞大,每生产1吨铁,约产生1200~1500m3煤气,温度在150~300℃,粉尘浓度为5~20g/m3,粉尘颗粒主要为焦炭灰分和铁矿石粉尘,同时含有一氧化碳等可燃性气体。转炉煤气的废气具有高温(1400~1600℃)、高粉尘浓度(50~150g/m3)、细小颗粒和较高粘性等特点,主要含有铁氧化物、氧化钙及一氧化碳等物质。面对废气的复杂特性,布袋除尘技术面临巨大的挑战,因此需要根据不同工作条件进行针对性的优化和改进。

2布袋除尘技术分析

2.1滤袋的选择与应用

滤袋是布袋除尘器的关键部件,其性能直接影响除尘效果和设备的稳定性。针对钢铁产业废气的特殊性质,滤袋材料的选择要综合考虑多个因素。在高炉煤气除尘过程中,考虑到煤气的高温、细小粉尘颗粒及强烈的磨损性,常选用玻璃纤维针刺毡、P84、氟美斯等耐高温、耐磨损的材料。例如,韶钢750m3高炉采用氟美斯滤袋,能够在200~250℃的高温环境下达到99.9%的过滤精度,确保煤气中尘埃浓度不超过10mg/m3。在烧结工艺产生的废气中,因其高湿度和复杂的粉尘组成,广泛采用涤纶+PTFE覆膜滤袋。PTFE覆膜具有微小孔径(0.1~0.5μm)和优异的疏水性,能够有效阻止微小粉尘附着,避免滤袋堵塞。在120~150℃、粉尘浓度为2~5g/m3的烧结废气环境中,滤袋的使用寿命可超过2年[1]。

滤袋规格的选择应根据除尘器的风量、过滤风速和安装空间来合理决定。大型高炉除尘设备常使用直径160~300mm、长度6~10m的滤袋,以保证充足的过滤面积和较低的过滤风速(0.5~1.0m/min),确保高效除尘且降低运行阻力。烧结工艺的除尘设备则依据废气量和设备布局灵活选用滤袋规格,确保气流均匀分布和充分过滤,达到优良的除尘效果。

2.2除尘器本体设计与优化

除尘器的主体结构设计对气流分布、粉尘沉降,以及设备维护的便捷性具有深远影响。在高炉煤气除尘中,通常采用下进风式圆袋除尘器。例如,在河钢、唐钢的2000m3高炉煤气除尘系统中,煤气从底部流入,减缓了气流速度并降低了压力,使得大颗粒粉尘通过重力沉降,从而减轻了滤袋的负荷并延长了其使用寿命。同时,优化进气口结构和导流装置,有效确保气流均匀扩散,避免局部流速过高而造成滤袋损伤[2]。在处理烧结工艺废气时,由于废气含有大量粘性粉尘,常采用上进风式与预收尘结构相结合的设计。废气首先经过预收尘段(如旋风除尘器或惯性除尘器),去除30%~50%的大颗粒粉尘,减轻后续布袋除尘器的负担。进风式设计确保气流与粉尘的自然沉降方向一致,有助于粉尘进入灰斗,减少滤袋堵塞的风险,并显著提高系统的除尘效率和稳定性,确保设备长期稳定运行。

2.3清灰系统的配置与调试

为确保布袋除尘器的高效稳定运行,清灰系统至关重要。常见的清灰方法包括脉冲喷吹和反吹风等,每种方法都有其特定的应用场景和优势。在高炉煤气除尘中,脉冲喷吹清灰技术被广泛应用。例如,宝钢高炉使用高压脉冲喷吹技术,喷吹压力为0.4~0.6MPa,脉冲宽度为50~150ms,频率为1~3Hz,并根据煤气的尘埃浓度和滤袋阻力自动调节。精确控制的喷射确保滤袋表面的粉尘被有效清除,同时保持稳定的过滤风速(0.6~0.8m/min)和较低的运行阻力(800~1200Pa),从而保证煤气净化效果及设备节能运行。在烧结废气处理系统中,由于粉尘粘性较强,通常结合机械振动和反吹风来清灰。首先通过机械振动初步去除粉尘,然后使用反吹风系统(风压为0.2~0.4MPa)进行深度清灰,清灰周期根据粉尘浓度和工况动态调整(4~8h/次),有效解决粉尘粘结问题,确保滤袋透气性和除尘效率稳定在99%以上,确保设备长期高效运行咱3暂。

3布袋除尘技术在钢铁行业的应用

3.1烧结工艺废气净化

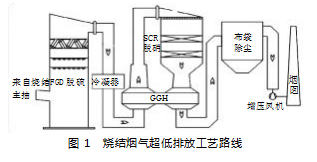

以江苏某钢厂的烧结机烟气脱硝除尘超低排放项目为例,工艺流程,如图1所示。烧结主抽烟气首先经过湿法脱硫处理,随后通过冷凝器降温析液、烟气换热器和热风炉升温至脱硝温度,再通过SCR脱硝处理后,最终由布袋除尘器进行净化,以满足超低排放要求,最后通过增压风机排放到烟囱咱4暂遥该布袋除尘器位于脱硫和脱硝系统的末端,面临着多个严峻挑战。该项目烟气湿度非常高,相对湿度可达到80%~90%,且温度较低,介于100~120℃。同时,存在SO2、HCl等腐蚀性气体,粉尘浓度高达40mg/m3。

基于此,经过慎重选择,采用了涤纶+PTFE覆膜滤袋(尺寸为Φ160mm伊8000mm,共6720条)。PTFE覆膜具有0.1~0.5滋m的微小孔径,能有效阻挡微小粉尘,其优异的疏水特性有助于防止粉尘粘附和滤袋堵塞。在实际操作中,通过优化进气口的导流板和气流分布板,确保烟气均匀流入各个滤袋室,从而避免局部气流冲击对滤袋的潜在损害。此外,增加旁路烟道的措施有效避免了SCR脱硝后烟气温度过低导致的酸露点腐蚀和滤袋堵塞问题。该项目实施后取得显著成效,粉尘排放浓度稳定在10mg/m3以下,完全满足超低排放标准。设备的运行阻力控制在1200~1500Pa范围内,确保系统的稳定性和高效性,为钢铁行业的烧结废气治理提供了成功的示范。

在类似的烧结工艺废气净化项目中,布袋除尘系统将根据废气成分和工作状态进一步优化。例如,在粉尘中特定成分含量较高时,会选择具有特定化学耐性或表面处理的滤袋材料。此外,清灰系统的控制将更加精细,根据粉尘积累速度和滤袋压力变化,动态调整清灰周期和强度,确保滤袋保持良好的透气性和过滤效率,进一步提高废气净化效果,减少环境污染。

3.2高炉煤气除尘

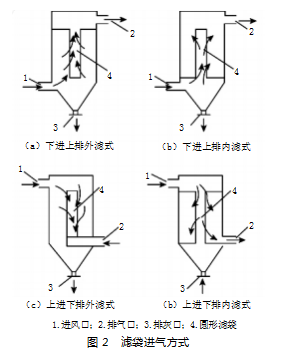

以山钢日照5100m3高炉煤气布袋除尘系统为研究对象,设计和选型过程中充分借鉴了国内外先进经验。考虑到高炉煤气的高温范围(180~250℃)、粉尘颗粒微小,以及高磨损性,精心选择了适合的滤袋材料和规格,并对除尘设备的结构和清灰系统进行了全面优化。根据煤气进入位置,袋式滤器可以分为进风式和下进风式,煤气流动路径,如图2所示。

在操作过程中,煤气的温度控制至关重要。通过安装高精度温度传感器进行实时监控,一旦温度超出安全范围(90~250℃),监控系统会立即发出预警,操作人员会迅速采取措施调整高炉的运行状态;若调节无效,冷热交换器会立即启动,根据煤气的实际温度进行升温或降温处理,确保滤袋不受高温损害。

在滤袋的维护过程中,采用外滤式和脉冲喷吹的清灰方法,并选用了氟美斯等高可靠性滤料,这些滤料具有强大的透气能力,能够承受高温且便于清灰。清理后的灰尘被储存在中间灰斗和筒体自带的灰斗中,运输过程中采用分段执行,防止煤气泄漏。此外,设备的保温处理得当,且配备了压缩空气替换、氮气反吹和氮气炮清堵等多种安全措施,确保了系统的稳定运行和设备维护的安全性。经过布袋除尘处理后,煤气中的粉尘浓度稳定控制在5mg/m3以下,显著提高了煤气质量。这不仅满足了后续用户(如热风炉、燃气发电等)的需求,还实现了显著的节能降耗和资源回收利用。这为高炉的高效稳定运行及钢铁企业的可持续发展奠定了坚实基础,也突显了布袋除尘技术在高炉煤气除尘领域的关键作用和广泛应用前景。在日常操作中,定期检查和替换滤袋,根据滤袋的磨损情况和过滤效率的变化,制定科学合理的替换方案,以确保除尘系统始终保持在最佳工作状态。同时,根据煤气流速、粉尘浓度等因素,持续调整清灰系统的各项参数,微调脉冲喷吹的压力、频率和持续时间,以提高清灰效率并延长滤袋的使用寿命咱5暂。

4布袋除尘技术的应用现状与解决方案

4.1粉尘堵塞与滤袋寿命问题

布袋除尘器在运行过程中经常面临粉尘阻塞问题,这严重影响了设备的工作效率并缩短了滤袋的使用寿命。在钢铁行业废气处理中,由于粉尘颗粒微小、黏性强或湿度高,粉尘容易在滤袋表面积累并形成板状。例如,烧结过程中产生的废气粉尘富含铁氧化物及其他复杂化学物质,这些物质在高湿环境下容易粘附在滤袋表面。为有效解决这一问题,首先需要对清灰系统的参数进行优化,精确调整脉冲喷吹的压力、频率和反吹风的强度,确保在进行有效清灰的同时,不会对滤袋造成过度损害;同时,可以在滤袋表面应用特定处理方法,如PTFE覆膜或纳米涂层,以减少粉尘附着,提升滤袋表面的光滑度和疏水性,延长滤袋30%~50%的使用寿命。此外,在除尘器的进气口加入预收尘设备(如旋风除尘器、惯性除尘器等),可以预先去除30%~60%的大颗粒粉尘,从源头上减轻滤袋的过滤负荷,缓解粉尘堵塞问题,确保除尘器的稳定运行,降低设备的维护成本和运行风险。

4.2复杂环境的影响及应对

在钢铁产业中,废气常常与高温、高湿及腐蚀性气体共存,这对布袋除尘器的材料和结构构成了重大侵蚀风险。高炉煤气的温度范围为200~300℃,而烧结废气的湿度常超过80%,且含有SO2、HCl等酸性气体。为应对高温环境问题,选择了耐高温的纤维材料(如玻璃纤维、P84、金属纤维等)作为滤袋,并优化了除尘器的隔热与保温结构,以减少热量损失和降低设备的热应力;针对高湿和腐蚀性气体,采用了耐腐蚀涂层(如环氧树脂、氟橡胶涂层)保护金属部分,并选用抗腐蚀滤袋材料(如氟美斯、PTFE覆膜滤袋)。此外,系统配备了除湿设备(如冷凝器、汽水分离器)及烟气调质设备,以降低烟气湿度和腐蚀性,确保设备在恶劣环境下稳定运行,延长2~3年的使用寿命,增强可靠性,减少设备更新和运行成本。

4.3设备运行稳定性与维护管理问题

布袋除尘器在操作过程中,风机故障、阀门泄漏及仪器故障等问题时有发生。为此,应建立全面的设备巡查机制,利用先进的传感器和监测系统(如压力、温度传感器、粉尘浓度检测仪)实时监控设备运行情况。通过PLC和DCS控制系统实现设备的自动化故障预警与远程诊断。核心设备如风机、阀门、电机等,应定期检查和维护,依据运行时长和工况制定科学的维护计划(如风机每3~6个月维护一次,阀门每2~4个月保养一次),并及时更换易损部件。还需加大对操作人员的专业培训,提升其操作技巧和应急处理能力,确保设备规范操作和稳定运行。

5结语

布袋除尘技术在钢铁行业废气治理中成效显著,但在应用过程中仍面临粉尘堵塞、恶劣工况侵蚀及设备运行维护等诸多难题。通过优化滤袋选择与应用、改进除尘器设计、完善清灰系统及强化设备管理维护等一系列措施,可有效提升其性能与稳定性,实现钢铁行业废气高效净化与污染物超低排放。展望未来,随着材料科学、自动化控制与环保技术的持续发展,布袋除尘技术有望不断创新突破,在工业废气治理领域发挥更为关键的作用,有力推动工业绿色发展迈向新高度,为生态环境保护与可持续发展贡献核心力量,成为工业领域实现绿色转型的重要技术支撑。

参考文献

[1]孙康宁,高佳欣,肖立春.钢铁企业粉尘超低排放技术研究进展[J].山西冶金,2020,43(6):90-92+107.

[2]黄晓平,赵尚文,翟林,等.高效滤筒除尘技术在布袋除尘器扩容改造上的应用[J].山西冶金,2022,45(7):99-100+103.

[3]王建虎.高炉煤气布袋除尘技术[J].河北冶金,2019(S1):154-158+162.

[4]吴云龙.布袋除尘技术在高炉煤气除尘中的应用[J].化工设计通讯,2019,45(2):217+228.

[5]岳琳,李智超,贺敏鹏,等.烧结烟气超低排放技术的工程应用[J].科技与创新,2021(21):165-166.