不同工艺条件下甲醇转化试验研究论文

2025-05-08 17:49:57 来源: 作者:xuling

摘要:基于甲醇在超临界水气化过程中的转化规律,采用2520不锈钢毛细管反应器的连续进料式气化系统,对超临界水气化过程进行有效监测与控制。

摘要:基于甲醇在超临界水气化过程中的转化规律,采用2520不锈钢毛细管反应器的连续进料式气化系统,对超临界水气化过程进行有效监测与控制。采用非催化方式对甲醇在超临界水环境下的转化行为进行研究,并采用单因素实验方法分析反应温度、反应压力、物料浓度和停留时间对气化过程的影响。研究对于提高甲醇转化效率具有重要意义。

关键词:甲醇转化;试验研究;氢气;一氧化碳

1试验过程

连续式超临界水气化试验系统设计包括多个关键部分,以实现水的超临界气化。进料罐用于存储和供应原料水,配备加热装置保持水温稳定。高效液相色谱泵用于控制水流量,流量范围为0~9.999mL/min,确保反应过程中水的均匀供给。立式管式炉用于加热反应器至650℃,配备2个K型热电偶监测温度,精度为1℃。前/后置冷却器用于防止高温物料回流。后置冷却器采用循环水冷却技术,快速降温终止反应过程。所用压力表精度为0.25%,可实时监测反应器中的压力,确保在40 MPa下稳定运行。此外,通过两级过滤器保护系统设备以及气液分离器分离气体和液体,确保气体顺利排出、液体可进一步处理。反应器为盘管式毛细管反应器,采用2520不锈钢材质,耐高温、高压,垂直设计,可以减少堵塞风险。整体系统设计关注反应条件的精确控制以及安全性,通过各组件的精密配合,实现对超临界水气化过程的有效监测与控制。

在进行试验前,首先准备1L甲醇溶液和1L去离子水。启动高效液相色谱泵,用去离子水检查其功能,确保流量稳定。接着,开启管式炉,设定并稳定反应温度和升温程序。调整背压阀至指定压力,以确保实验的稳定性。更换流动相为甲醇溶液,并监测系统出口的气体流量,使用铝箔气袋收集气体样品。液相产物则用容量瓶收集,以避免污染。实验结束后,先关闭管式炉,用去离子水清洗反应器,缓慢降低背压,待温度降至200℃以下后,关闭液相色谱泵。最后,分析气相产物和液相产物,确保实验数据的准确性和可靠性。

2试验结果与讨论

2.1反应温度对气体产物的影响

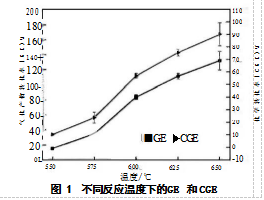

不同反应温度下的气体产物转化率(GE,以质量计,下同)和化学转化率(CGE,以物质的量计,下同)

如图1所示,在压力为23 MPa、停留时间为60s和甲醇浓度为0.1mol/L的条件下,甲醇在超临界水中的转化率随着反应温度的升高而显著增加。当温度从550℃升高到650℃时,GE从15.01%增至139.97%,CGE从10.21%增至96.31%。温度对甲醇转化率的影响在575~600℃区间最为显著。在700℃下,15%(按质量计)的甲醇能完全转化,表明提高温度可以实现更高浓度甲醇的完全转化。文献还指出,使用预氧化剂,如3%的H₂O₂,可以在600℃下实现26.2%(按质量计)的甲醇完全转化,显示出预氧化处理对提升转化效率的重要性。总的来说,通过优化反应温度和反应器设计条件,可以显著提高甲醇的转化效率。未来的研究应继续探索不同条件对转化效率的影响,以期提升技术应用的经济性。

2.2停留时间对气体产物的影响

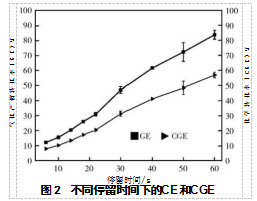

不同停留时间下的气体产物转化率(GE)和化学转化率(CGE)如图2所示。在反应温度为600℃、压力为23 MPa和甲醇浓度为0.1mol/L条件下,本实验研究了停留时间对甲醇转化率的影响。本实验将停留时间设置在6~60s之间,以确保物料稳定流动和设备安全。实验结果表明,停留时间从6s延长到6 0s时,甲醇的气体产物转化率(GE)从12.40%升至83.70%,化学转化率(CGE)从8.21%升至56.90%。这种增长趋势表明,反应速率是限制甲醇转化的关键因素,需要足够的停留时间来提高转化效率。这与已有文献中的结论一致,验证了停留时间对甲醇转化的显著影响。随着停留时间的延长,甲醇转化率不断提高,可能由于甲醇与超临界水的接触时间增加,推动了反应的进行。在实际操作中,应精确控制反应时间。在设备设计和工艺优化时,需要综合考虑流量和停留时间等因素。未来的研究应进一步探讨不同停留时间对反应效率的影响,以提升甲醇转化过程的经济性和工业应用可行性。

2.3物料浓度对气体产物的影响

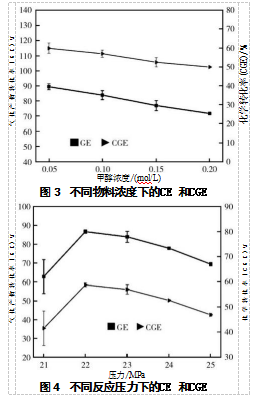

在实际操作中,较低的进料浓度虽然可以减小反应器的操作难度,但其产物生成速率和整体效率可能无法满足工业需求。而较高的进料浓度虽然能提高反应速度,但也会带来炭和焦油生成量增加的问题,从而导致反应器堵塞,影响系统的稳定运行和设备的安全。甲醇初始浓度为0.05~0.2 mol/L,探讨不同浓度对超临界水气化过程的影响。在反应温度为600℃、压力为23 MPa和停留时间为60s的条件下,研究了不同甲醇浓度对气体生成效率(GE)和气体转化效率(CGE)的影响,如图3所示。由图3可知,当甲醇浓度增加时,GE和CGE均减小。当甲醇浓度为0.05 mol/L时,GE为8 9.2 9%,CGE为59.75%。甲醇浓度为0.2 mol/L时,GE下降至7 2%,CGE降至50%。这一趋势与前人[1-2使用更高甲醇浓度和更短停留时间的研究结果一致,表明高浓度进料对气化反应有不利影响。总体而言,原料浓度的提高对氢气生成有负面影响。适宜的甲醇浓度可以提高系统效率并避免反应器堵塞问题。因此,设计和优化超临界水气化技术的工业应用时需综合考虑原料浓度对反应效率、产物分布及设备稳定性的影响,以确保系统的安全性和经济性。

2.4反应压力对气体产物的影响

压力增加会使溶剂分子更紧密,从而影响溶质与溶剂分子间的相互作用,促进气化反应,如水汽重整和水气变换。如图4所示,在反应温度为600℃、停留时间为60s和甲醇浓度为0.1mol/L的条件下,压力在21~25 MPa范围内对气体生成效率(GE)和气体转化效率(CGE)的影响显示出先增、后减的趋势。数据表明,GE和CGE在22 MPa时达到最大值(分别为83.7%和56.9%),而在25 MPa时,GE和CGE均下降。21 MPa时,GE和CGE最低,这是由于此压力下反应体系尚未完全达到超临界状态,导致自由基反应较弱。当压力超过22 MPa,系统接近超临界状态,自由基反应增强,气体生成效率提高。然而,压力过高会使得气化效率下降,因为高压会使反应朝向减少体积的方向进行,抑制气体生成。压力对气化效率的影响相对温度和停留时间较小,但其作用机制复杂。在实际应用中,需要在提高气化效率与避免过度压力之间取得平衡,以确保系统的稳定性和经济性。

3结论

1)在反应温度为600℃、压力为23 MPa的条件下,延长反应停留时间可提高气化效率。这是因为更长的停留时间有助于推动水气变换反应,从而增加气体产物的生成量。

2)甲醇进料浓度对气化效率有负面影响。较高的物料浓度会促进甲醇向甲烷的转化,并抑制H₂和CO₂的生成。因此,需要优化进料浓度以平衡气体产物的生成。

3)在超临界范围内,增加反应压力会导致气化效率下降。较高的温度、较长的停留时间以及较低的压力和物料浓度有利于H₂的生成。高压力条件会抑制气体生成,减弱气化效果。

参考文献

[1]杨俊召,贾广信,吴耀曲,等.M15甲醇汽油轻组分催化改性工艺条件研究[J].煤炭转化,2010,33(4):78-82.

[2]赵风云,曹占欣,刘硕磊,等.流化床甲醇制汽油工艺条件的研究[J].现代化工,2017(7):166-170.