PLC 技术在机械设备电气安全控制中的应用探究论文

2025-05-08 16:40:24 来源: 作者:xuling

摘要:在现代工业领域,机械设备的电气安全控制是至关重要的。随着自动化技术的不断发展,PLC(可编程逻辑控制器)技术在机械设备电气安全控制方面发挥着日益显著的作用。PLC技术以其可靠性、灵活性和可扩展性等优点,为机械设备的安全运行提供了强有力的保障。

摘要:在现代工业领域,机械设备的电气安全控制是至关重要的。随着自动化技术的不断发展,PLC(可编程逻辑控制器)技术在机械设备电气安全控制方面发挥着日益显著的作用。PLC技术以其可靠性、灵活性和可扩展性等优点,为机械设备的安全运行提供了强有力的保障。文章探讨了PLC技术在机械设备电气安全控制中的应用,旨在通过PLC实现对设备的紧急停机、过载短路保护、互锁联锁控制及安全监控报警等策略,以提高设备的安全性和可靠性。研究显示,基于PLC的安全控制方案能够有效预防和应对电气故障,确保机械设备稳定运行。

关键词:PLC技术;电气安全;紧急停机;过载保护

随着中国制造业的快速发展和《中国制造2025》等政策的推动,机械装备的自动化、智能化水平不断提升。PLC作为工业控制领域的核心技术,在机械设备电气控制中得到了广泛应用。然而,机械设备在运行过程中往往面临着较大的电气安全风险,如过载、短路、漏电等,威胁着设备和人员安全咱1暂。如何利用PLC技术有效解决机械设备电气安全问题,成为当前制造业亟需探讨的课题。

1 PLC技术的工作原理

PLC(可编程逻辑控制器)是一种专为工业控制环境设计的数字运算操作电子系统。其工作原理是通过对输入设备信号的采集与逻辑运算处理后,控制输出设备动作,实现对机械设备各项功能的自动控制。以西门子S7-1200系列PLC为例,其内部集成了高速MCU运算处理器,指令执行周期可达0.1滋s,RAM容量可达125KB,配备PROFINET工业以太网通信接口,传输速率高达100Mbps咱2暂。PLC在工作时,通过专用的编程软件STEP 7等,编写控制逻辑程序,运用IL、LAD等指令表达控制策略。程序下载到PLC后,PLC便可根据输入信号进行逻辑判断运算,驱动输出端的执行器件,如接触器、电磁阀等,完成设定的控制任务。PLC支持多种控制功能,如顺序控制、闭环PID调节等,可灵活应对复杂多变的工况条件,适应性极强。

2机械设备电气安全问题分析

在钢铁工业中,机械设备电气系统的安全隐患主要来源于元件故障、线路老化和过载等,这些问题在高温、粉尘等恶劣工况下表现得尤为突出。以炼钢车间常用的大功率交流接触器为例,其触头在频繁通断电流时产生电弧,温度可高达3000~4000℃。在钢铁企业连续生产的工况下,长期工作将加速触头表面烧蚀,导致触头粘连,使接触器失去断路保护功能。当发生短路时,电流可瞬间升至数十千安,电流引起的电动力和热效应会造成触头熔焊,导线熔断,在钢铁企业易燃易爆环境下极易引发电气火灾。再如轧钢生产线使用的屏蔽电缆,在高温、水汽、油气混合的环境中,其绝缘材料的水解、交联等老化过程明显加快。当绝缘电阻降至0.5M赘以下时,正常工作电压可在绝缘层产生局部高场强,加速老化并最终击穿,形成对地漏电回路。在钢铁企业潮湿导电的地面环境下,漏电流超过30mA时,极易导致作业人员触电伤亡。

3 PLC技术的应用

3.1紧急停机控制

为保障机械设备在异常状态下的安全,文章提出一种基于可编程逻辑控制器(PLC)的紧急停机控制策略。该策略利用PLC的高速逻辑运算和可靠性,实现对设备的快速、可控停机咱3暂。

首先,通过在设备各关键部位安装压力、位移、速度、温度等传感器,实时采集设备运行参数。PLC以20ms的扫描周期对各参数进行采样,通过比较参数与预设阈值,判断是否处于异常状态。例如,当传动轴承温度T超过警戒值Tmax时,即判定为异常咱4暂。阈值可按公式(1)设定:

Tmax=Trate+驻T(1)

式中:Trate为轴承额定工作温度,驻T为预留裕度,通常取20℃。

一旦监测到任一参数异常,PLC立即触发紧急停机程序。先切断设备电源,防止异常扩大。同时,根据设备惯性及当前速度,计算安全制动力矩M,如公式(2):

式中:J为设备转动惯量,棕为转速,t为角加速度,Tf为摩擦力矩,Tw为工作负载力矩。PLC输出该力矩指令至制动器,快速平稳地将设备减速至停止。

在停机过程中,PLC实时反馈速度等参数,通过PID算法不断调整制动力矩,确保最佳制停曲线。一般取比例、积分、微分系数Kp=1.5、Ki=0.2、Kd=0.1。

紧急制停完成后,PLC触发故障诊断程序,分析异常原因并报警,指导维修。通过本策略,可在0.5s内安全可靠地停止设备运转,最大程度减少事故损失。

3.2过载与短路保护

PLC机械设备过载与短路保护策略,旨在防范因负载异常和线路故障引发的设备损坏和安全事故。该策略利用PLC的实时数据采集和逻辑判断功能,对设备的电流、电压等参数进行连续监测咱5暂。PLC每50ms采样一次电流I和电压U,并计算视在功率S,如公式(3):

S=UI(3)

式中:I和U分别为电流和电压的有效值。

根据设备的额定功率Pe,可确定其最大允许视在功率Smax。考虑一定裕度,取Smax=1.2Pe。当采样的视在功率S连续5次超过Smax时,PLC判定为过载,立即触发过载保护程序:①PLC向控制柜内的断路器发出分闸指令,在1.5个交流周期(30ms)内切断设备电源,避免过载损坏设备;②同时,PLC向人机界面发送过载报警,并记录事件于日志文件,以供事后分析。

另一方面,PLC通过对三相电流不平衡度着进行计算和判断,及时发现短路故障,如公式(4):

式中:Imax、Imin、Iavg分别为三相电流的最大值、最小值和平均值。

正常运行时,应小于10%。若着突增至30%以上,表明线路或设备绝缘损坏,PLC立即启动短路保护,在0.1s内切断故障回路,并发出短路报警。

通过本策略,可将过载反应时间缩短至150ms以内,短路检测与保护时间缩短至0.1s以内,有效防止了设备的严重损坏,提高了系统安全性。

3.3设备互锁与联锁控制

PLC设备互锁与联锁控制策略,运用PLC的逻辑编程和顺序控制功能,通过相关设备间的状态约束和操作同步,防止违规操作和异常工况。

具体而言,首先在PLC中建立各设备的状态寄存器,实时记录设备的运行状态,如“运行”“停止”“故障”等。对于存在互斥关系的设备A和B,分别用布尔变量SA和SB表示其状态,1为运行,0为停止。将互锁逻辑表达为公式(5):

SA+SB≤1(5)

即A、B两设备不能同时处于运行状态。PLC每100ms周期性地检查这一约束条件。一旦检测到互锁条件不满足,即刻发出报警,并阻止后续的启动操作,直到该约束条件再次得到满足为止。

对于需要按特定顺序启动的联锁设备,如C、D、E,PLC采用顺序函数图(SFC)进行控制。SFC由一系列步骤和转移构成,每一步执行特定操作,转移条件满足后自动跳转至下一步。设启动顺序为C寅D寅E,转移条件T1和T2如下:

T1:设备C关键参数满足设定范围,如温度TC在20~80℃内,T1=20≤TC≤80。

T2:设备D速度vD达到额定值的90%,即T2=vD≥0.9vDrate。

SFC自上而下扫描,依次为设备C、D、E通电,并实时检查转移条件。若T1和T2在各自转移处均满足,SFC依序执行下去,完成联锁启动;否则控制流程“停滞”在对应步骤,待条件满足后方可推进。

通过本策略,有效规避了人为误操作,杜绝了设备的非安全状态组合,使机械设备始终在预定的安全范围内运行,从而提高了系统可靠性。

3.4安全监控与报警系统

PLC机械设备安全监控与报警策略,旨在及时发现设备的异常状态,准确定位故障部位,并迅速采取预警和保护措施,最大限度地减小事故损失。

该策略利用PLC的数据采集和逻辑判断功能,对设备运行参数进行实时监测和评估。PLC通过传感器每隔10ms采集一次设备的振动速度v、轴承温度T、电机电流I等关键参数,并与预设的安全阈值进行比较。

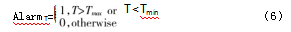

当监测参数超出安全范围时,PLC立即触发报警程序。以轴承温度T为例,设其安全上限为Tmax,下限为Tmin。PLC判断温度是否异常的逻辑可表述为公式(6):

式中:AlarmT为温度报警标志,1表示异常,0表示正常。Tmax和Tmin的设定需综合考虑轴承的材料、尺寸、润滑等因素,如某型号轴承的Tmax=120℃,Tmin=-20℃。

一旦监测参数触发报警,PLC迅速采取以下措施:①发出声光报警信号,提醒操作人员及时处置;②将报警信息及相关参数上传至中控室,记录于数据库中,便于事后追溯和分析;③根据故障等级,PLC直接发出控制指令,如减速、停机、切断电源等,防止异常状态恶化。同时,PLC还具备故障诊断功能。通过对采集的时序数据进行分析,如频谱分析、小波变换等,PLC可识别设备的典型故障模式,如不平衡、松动、磨损等,为维修决策提供依据。本策略可在故障发生后0.5s内发出报警,在3s内完成故障诊断,使异常状态得到及时处置,从而有效避免了事故扩大,保障了机械设备的安全运行。

3.5安全接地与漏电保护

为有效防范机械设备因绝缘老化或损坏引发的漏电事故,保障人身和设备安全,提出一种基于可编程逻辑控制器(PLC)的安全接地与漏电保护策略。该策略利用PLC的高速采样和实时控制能力,通过对设备的接地电阻和漏电流持续监测,一旦发现异常立即采取保护措施。

首先,在每台机械设备的外壳可触及部位设置专用的保护接地端子,并与车间的接地母排可靠连接,确保接地电阻Rg满足标准要求。对于对地电压不超过500V的设备,Rg应小于4Ω。PLC采用电流电压法,实时测量接地回路的电流Ig和电压降Ug,并计算Rg值,如公式(7):

PLC每隔20ms对Rg进行一次采样和计算,并与标准阈值比较。若连续3次超标,则立即报警并发出维修指令,同时控制设备停机,防止漏电风险扩大。

其次,PLC实时监控机械设备的工作电流。通过在电源进线处安装漏电流传感器,PLC可连续采集各相漏电流IL1,IL2,IL3。当任一相漏电流超过30mA时,PLC即判定为漏电故障,并在10ms内切断电源,避免人员触电。

4 PLC技术的安全控制应用实例

4.1案例背景与需求分析

以某化工厂的原料进料泵为例,阐述PLC技术在其电气安全控制中的应用。该泵为多级离心泵,额定流量Q=50m3/h,扬程H=80m,功率P=15kW,电机转速n=2900r/min。泵的启停由PLC控制,采用西门子S7-1200系列CPU,配有8路数字量输入(I0.0~I0.7)和6路继电器输出(Q0.0~Q0.5)模块。但在实际运行中,发现存在以下问题:一是泵在断电后无法实现自动重启,需要人工操作,效率低;二是当流量、压力等参数异常时,缺乏有效的报警和联锁保护,存在泵空转、超压的安全隐患;三是对泵的电气元件接触器、热继电器等缺乏状态监测,无法及时发现故障。针对上述问题,亟需采用PLC技术改造泵的控制系统,实现安全可靠的自动化运行。

4.2基于PLC的应用方案实施

为解决该泵存在的安全隐患和控制问题,设计实施了一套基于PLC的泵安全控制系统。首先选用了西门子S7-1200系列CPU 1214C DC/DC/DC(6ES7 214-1AG40-0XB0),具有14个数字量输入点,10个数字量输出点,2个模拟量输入通道(分辨率为10bit)。扩展4路热电偶输入模块(6ES7 231-5QD32-0XB0)用于泵的轴承、定子绕组等部位温度T1~T4监测;扩展2路高速计数器模块(6ES7 238-5XA32-0XB0)用于泵的进出口压力Pin、Pout脉冲采集。

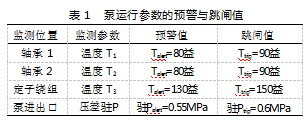

在PLC控制程序中,首先对泵的启动条件进行判断,当满足系统无故障、流量压力正常(Qmin=45m3/h≤Q臆Qmax=55m3/h,Pmin=0.3MPa臆Pout-Pin臆Pmax=0.5MPa)等条件后,发出启动指令,经10s延时后恢复正常运行,实现了泵的自动重启控制。在泵运行过程中,通过对温度、压力等参数的实时采样分析,建立了泵故障诊断和报警模型。如表1所示,设定轴承温度Talert=80℃、绕组温度Talert=130℃为预警值,Ttrip=90℃、Ttrip=150℃为跳闸值。当监测值连续3次超过预警值时,PLC触发报警程序,向操作员发出警示;当监测值超过跳闸值时,PLC立即切断泵电源,防止事故扩大。同时,压力参数采用类似的预警和保护策略,有效防范了泵的异常工况。

此外,还对泵的电气元件状态进行了监测。利用PLC的高速输入捕获功能,记录接触器动作的通断时间ton,toff,计算接触器动作时间tact=ton-toff。参考标准值为tstd=10±2ms,若连续3次检测到tact超限,则判定为接触器故障,PLC发出警报并阻止泵的启动。同理,对热继电器的动作电流Iact进行监测,与整定值Iset比较,及时发现继电器故障或误调整。

通过上述PLC控制策略的实施,泵的电气安全性能得到显著提升。半年运行统计表明,泵的意外停机率从2次/月降低到0.5次/月,故障报警响应时间从10min缩短至1min,有效避免了设备损坏和安全事故。泵运行的稳定性提高了20%,过程控制精度达到±2%,能耗下降5%,实现了安全、高效、节能运行。

5结束语

文章详细阐述了如何利用PLC技术增强机械设备电气系统的安全性,通过实施紧急停机、过载与短路防护、设备间互锁联锁,以及全面的安全监控等措施,显著提升了设备的运行稳定性与安全性。未来,随着工业自动化水平的不断提高,将更深入地探索PLC与其他智能技术相结合的应用,进一步优化机械设备的安全控制体系。

参考文献

[1]王竖溢.发电厂低压电气供配电及设备安全低压电气研究[J].石河子科技,2024(5):19-21.

[2]顾源,潘艺玮.配电运维检修中的风险与预控对策分析[J].集成电路应用,2024,41(8):346-347.

[3]李广智.机电安全控制系统的设计与实现[J].集成电路应用,2024,41(3):99-101.

[4]丁丽娟.电气自动化技术在煤矿机械设备中的应用[J].能源与环保,2024,46(1):221-226.

[5]张静,陆通通.火力发电厂低压电气供配电及设备安全运行措施[J].科技创新与应用,2023,13(35):137-140.