杂质元素的行为规律及对铜产品质量的影响论文

2025-04-29 16:57:30 来源: 作者:xuling

摘要:文章概述了铜冶炼的过程,探讨了铜冶炼过程中常见的杂质元素,分析了不同杂质元素在冶炼过程中的转化机制,揭示了杂质元素的行为规律。

摘要:铜冶炼是从铜矿石中提取铜的过程。然而,由于矿石中含有大量的硫、铁、铅等杂质元素,会对铜的冶炼质量产生重大影响。因此,文章概述了铜冶炼的过程,探讨了铜冶炼过程中常见的杂质元素,分析了不同杂质元素在冶炼过程中的转化机制,揭示了杂质元素的行为规律。由于硫杂质影响铜的导电性,铁杂质降低铜的机械强度,铅杂质则对环境健康造成威胁,为此,在分析杂质对铜的物理性能、机械性能及健康安全性的影响基础上,探讨现有的冶炼工艺中高温熔炼、电解精炼、合金化分配控制等技术在控制杂质元素方面的有效性。

关键词:铜冶炼;杂质元素;铜产品质量

铜是电力电子、建筑、交通等领域中重要的工业金属,在电气传导、热传导,以及耐腐蚀性方面具有独特优势。随着工业需求的不断增长,铜的需求量不断增加。铜冶炼是将含铜矿石中的铜提取出来的过程,在铜冶炼过程中,硫、铁、铅、砷、锌和镍等都是该过程中常见的杂质元素,会影响铜的提取纯度,不同杂质的占比导致铜产品的质量差异,对铜的物理、机械和化学性能产生深远影响。铜冶炼过程中的杂质控制是指保留铜元素,同时去除其他杂质元素的过程。然而,杂质的控制方式因杂质特性的不同而不同,如某些杂质元素可以通过高温熔炼直接去除;而有些化学性质复杂的杂质,会在冶炼过程中形成不易去除的化合物,去除方式会相对复杂。在高导电性铜、超纯铜的高端产品生产中,了解杂质元素在铜冶炼中的行为规律,对优化冶炼工艺、提升铜产品质量具有重要意义。

1铜冶炼过程概述

1.1主要工艺流程

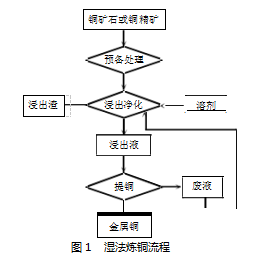

湿法炼铜是对铜矿石或铜精矿首先进行物理破碎,然后将其在适当的溶剂中溶解,并提取铜,再添加不同的化学试剂分离杂质。经过净化后的浸出液进入提铜阶段,铜离子电解还原为金属铜。湿法炼铜流程,如图1所示。具体来说,铜冶炼的主要工艺流程包括烧结、熔炼、精炼等步骤。其中,烧结是铜冶炼的第一步,可将矿石中的细颗粒物料高温加热,形成较大的熔炼处理颗粒,矿石中的硫、砷等挥发性元素会部分去除。熔炼是高温将烧结后的矿石熔化,铜矿石在回转炉中被加热至1000℃以上。在此过程中加入助熔剂,可以促进杂质的去除,并形成含铜的粗铜。吹炼是向熔融铜液中注入氧气的过程,氧气与铜中的硫、铁杂质元素反应,生成氧化物,杂质金属形成合金,以氧化物形式浮出,可以去除粗铜中的大部分杂质元素,完成铜与杂质分离。在电解精炼中,精炼是将粗铜中的杂质元素进一步去除,将粗铜作为阳极,纯铜作为阴极,电流经过电解液的电解反应,使铜离子从阳极迁移到阴极,得到高纯度的铜咱1暂。

1.2杂质元素及其去除

铜冶炼过程中的矿石杂质元素会对最终铜产品的质量产生显著影响,不同的杂质元素在冶炼过程中的行为和去除难度各异。例如,黄铜矿中存在的硫化铜,冶炼过程中主要以二氧化硫(SO2)气体的形式挥发,或与其他元素结合形成硫化物;铁在熔炼过程中与铜结合形成铁铜合金;铅影响铜的延展性;砷与铜反应形成砷化物;锌与铜形成合金;镍导致铜的加工性能下降。在杂质去除方面,烧结和熔炼阶段都可促使杂质元素与铜分离,硫在高温下转化为二氧化硫气体,砷则形成挥发性砷蒸气。铁、铅等杂质元素与铜的溶解度差异较大,形成的氧化物浮渣可从铜液中分离出去。然而有些铅、铁杂质会与铜发生合金化,在熔炼过程中难以完全分离。电解精炼以电解反应将铜从阳极迁移至阴极,再次去除铁、锌、镍等杂质。炉外精炼依靠炉外反应去除铜液中的硫、铁等微量杂质咱2暂。

2铜冶炼中的杂质元素行为规律

2.1硫

在铜矿石的开采过程中,硫以硫化物的形式存在于铜矿石中,硫化铜矿成为硫的主要来源。硫化铜矿经过烧结处理会以二氧化硫气体的形式挥发,或与铜元素反应,形成硫化铜物质。在铜冶炼的烧结初期阶段,高温是除硫的主要方式。硫化铜在高温下分解,产生二氧化硫气体,通过烟气处理装置捕集去除。在熔炼过程中,对于部分含硫铜矿,与其他元素反应生成硫化物,如与铁反应生成硫化铁,在冶炼过程中被收集除去。硫的残留会影响铜的物理性能,导致铜机械加工过程的脆性增加,更容易断裂。同时,硫的去除也面临一些挑战,例如,必须在高温环境下进行氧化反应,而过高的温度会导致其他元素的过度氧化;另外,硫的挥发过程不完全,容易导致硫未能完全去除咱3暂。

2.2铁

铁在铜中的含量过高会使铜的延展性和导电性降低。铁与铜矿石中的硫、氧元素结合,形成硫化铁或氧化铁等化合物,例如,黄铜矿中就含有大量的硫化铁等矿物。此外,冶炼过程中的熔剂含有的铁元素,也会增加冶炼过程中铁的含量。由于铁的溶解性较好,并且与铜的共熔度较高,所以,铁的去除是铜冶炼过程中必须克服的技术难题。在铜精炼过程的吹炼阶段,铁与氧气发生反应,生成氧化铁转移到浮渣中;然后,在熔炼过程中加入石灰石熔剂,从而形成较为稳定的铁的化合物,并分离到浮渣中,达到初步去除的目的。其次,在精炼过程中,加入还原剂碳,可以将铁的氧化物还原为金属铁,然后从铜液中物理分离。电解精炼中,铁是杂质元素,在铜电解中不参与反应,而是留在电解液中被沉积到阴极板上。

2.3铅

铅在铜中的存在会降低铜的延展性和抗拉强度咱4暂。铅主要来源于矿石中的铅矿物,以铅硫化物形式存在,是冶炼过程中的辅助材料,由于铅在铜液中的溶解度较低,因此,去除更为困难。铅在铜冶炼过程中的主要行为体现在与铜的相互作用、在冶炼中所形成的化合物,以及在冶炼过程中的分配。铅在铜液中的溶解度较低,以固体形式存在,铅可与冶炼中的硫反应形成铅硫化物,与氧反应形成铅氧化物,大部分可以浮渣分离去除。从去除方法来看,形成铅氧化物的浮渣法去除、与硫反应形成铅硫化物的硫化法去除、加入氧气形成铅氧化物去除、不会参与电解反应的电解精炼法去除。

2.4其他杂质

除了硫、铁和铅之外,铜冶炼过程中还存在锌、镍、硅、铝等常见杂质元素,钙、锰、钼、钛等微量杂质元素。锌主要来自含锌铜矿石-闪锌矿,在铜冶炼过程中,以挥发、吸附、与氧气反应的方式去除。其含量过高时,会降低铜的韧性和塑性。镍主要来自含镍矿石中,溶解度较高,可在铜冶炼的过程中与铜形成合金。镍的去除依赖于熔炼过程,需要高温处理、氧化过程形成氧化物。镍的存在会影响铜的电导率和加工性能。硅同样来源于铜矿石,在冶炼过程中,硅与铜液中的氧结合,形成硅酸盐类化合物。硅的去除需要控制冶炼过程中的温度、氧气量以及加入的溶剂,以硅酸盐的形式与熔渣分离去除。硅的存在会降低铜的延展性。铝主要来源于铜矿石中的铝矿物,铝的溶解度较低,以铝氧化物的形式存在于铜冶炼的熔渣中,直接去除。铝的存在会影响铜的加工性。除了上述元素之外,钙、锰、钼、钛等微量杂质元素也会影响铜的质量。其中,钙是冶炼过程中常用的脱硫剂,锰可以提高铜的抗腐蚀性,钼和钛对铜的耐高温强度产生作用。

3杂质元素对铜产品质量的影响

3.1物理性能影响

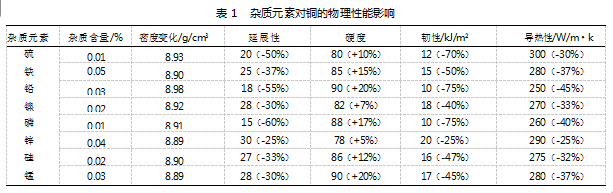

杂质元素的存在对铜产品物理性能的影响主要表现在密度、延展性、硬度、韧性方面。铁、镍杂质元素密度比铜小,它的引入会降低铜的总体密度,铅密度远大于铜,其混入可导致铜产品局部密度增大。铜具备优异的延展性,是制造电线电缆的首选材料。然而,当杂质元素含量增加时,铜的延展性会显著下降。硫、铅杂质容易在铜的晶界聚集,形成脆性相,降低铜的延展性。铁、镍与铜形成固溶体后,导致铜晶格畸变,增加晶格滑移的难度。同时,少量铁的介入能提高铜的强度,但过量则会变得脆硬。硅、锰作为强化剂提高铜的耐磨性、少量锌可以提高铜的机械性能。韧性是衡量材料抵抗断裂能力的重要指标,硫和磷元素在晶界的偏析会显著降低铜的韧性,铝可提高铜的抗腐蚀性能,但过量会导致铜的韧性下降。高纯度铜具有优异的导热性能,但杂质元素的存在也会破坏铜的晶格结构,降低自由电子的迁移率。杂质元素对铜物理性能影响,如表1所示。从表1可以看出,0.01%含量的硫,会使密度降低0.03g/cm3(以高纯铜在20℃时的理论密度值8.96g/cm3为参考),延展性降低50%,硬度增加10%,韧性降低70%,导热性降低30%。铜中0.05%含量的铁,会使铜密度降低0.06g/cm3,延展性降低37%,硬度增加15%,韧性降低50%,导热性降低37%。进一步分析发现,0.04%的锌和0.03%的锰使密度降低最为明显,0.04%的锌使铜的延展性降低最少,同时对硬度增加也不明显,对韧性和导热性影响最低。

3.2机械性能影响

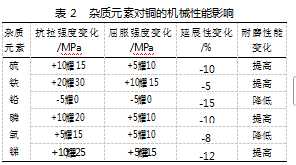

铜的抗拉强度、屈服强度和耐磨性能等机械性能会随着杂质元素的引入而发生显著变化。高纯铜具有较低的抗拉强度220 MPa,屈服强度70 MPa,但其延展性极好。铁和镍以固溶形式存在,可以增强基体的强度。但同时,过量的杂质在晶界偏析,导致应力集中并降低材料的整体机械稳定性。硫和铁杂质元素形成硬质相颗粒提高铜的耐磨性能。然而,在磨损过程中导致基体材料的局部应力集中引发裂纹。此外,铅的引入会降低铜的耐磨性能。硫、磷、铅容易在晶界聚集,导致晶界强度显著减弱。杂质元素对铜机械性能影响,如表2所示。

从表2中可以看出,杂质元素硫,会使铜的抗拉强度增加10~15MPa,屈服强度增加5~10MPa,延展性降低10%,并且提高其耐磨性能。铁元素会大幅增加铜的抗拉强度,使延展性变化最小。相反,铅对铜的抗拉强度、屈服强度影响最小,使延展性变化最大。

3.3环境健康影响

铜冶炼过程中以气态、液态或固态形式释放产生的杂质元素,会对环境构成威胁。硫在冶炼过程中主要以二氧化硫形式排放到大气中,它是酸雨的主要成因之一,会严重破坏水体生态平衡,且硫化物废渣处理不当,还会进一步污染地下水,增加区域土壤的酸化风险。铅是典型的重金属污染物,它在冶炼过程中以铅蒸气的形式逸散,一旦暴露在自然环境下,会悬浮于空中,容易通过食物链进入人体,含铅废渣的不规范处理,会导致严重的环境重金属污染。此外,在铜的冶炼过程中,镍和锑等重金属杂质也会同步产生毒性较高的化合物,长期暴露也会引发工人的皮肤过敏,甚至具有致癌风险。虽然铁的毒性较低,但其氧化物颗粒随烟尘排放,高浓度铁尘影响空气质量,并可诱发工人群体的呼吸道疾病。因此,冶炼厂必须采用高效除尘装置、使用脱硫技术减少二氧化硫的排放、资源化处理含铅废渣、并加强镍与锑等重金属废渣固化技术,减少重金属杂质对环境的直接排放咱5暂。

4结语

铜冶炼过程中,硫、铁、铅、镍等杂质元素的存在及其行为规律深刻影响了铜产品的物理性能、机械性能以及环境健康安全。文章围绕铜冶炼过程中产生的常见杂质元素的行为规律、去除方式及其对铜产品质量的影响展开分析。杂质元素的合理处理对绿色生产起到了关键作用,硫的去除需要高温环境下的氧化反应,铁在铜的精炼过程中氧化物还原为金属铁去除,铅以铅氧化物的浮渣法去除,重金属使用废渣固化技术,减少直接排放对环境和人体的影响。最后,文章以具体数据说明,杂质的引入对铜产品的密度、延展性、硬度、韧性等物理性能方面的影响、对抗拉强度、屈服强度和耐磨性能等机械性能的影响。

参考文献

[1]王青怡.铜冶炼烟气气液两相杂质高效分离技术的应用研究[J].山西冶金,2024,47(4):190-191.

[2]石宝兴.铜冶炼渣选矿工艺流程分析[J].世界有色金属,2024(16):94-96.

[3]钟磊.铜冶炼企业产品质量控制的探索与实践[J].铜业工程,2022(2):101-104.

[4]刘春华.电感耦合等离子体发射光谱法测定铜冶炼副产品粗二氧化碲中杂质元素含量[J].世界有色金属,2022(22):143-145.

[5]杨得臣.铜冶炼物料中铜的分析质量控制方法[J].世界有色金属,2022(13):10-12.