优化提高钢渣热闷工艺效率论文

2025-04-29 16:49:05 来源: 作者:xuling

摘要:石横特钢炼钢厂有压热闷生产线投产后,热闷罐的闷渣时间在4.0h,热闷时间较长,生产效率较低。随着渣处理量的增加,若热闷时间持续较长,为确保热闷罐出渣时固态罐的周转,固态罐的晾晒时间将会减少,这就导致钢渣含水量高,会带来振筛板结严重、振筛掉料多、皮带棒磨磁选渣减少、成品磁选渣量降低等不良后果。

摘要:石横特钢炼钢厂有压热闷生产线投产后,热闷罐的闷渣时间在4.0h,热闷时间较长,生产效率较低。随着渣处理量的增加,若热闷时间持续较长,为确保热闷罐出渣时固态罐的周转,固态罐的晾晒时间将会减少,这就导致钢渣含水量高,会带来振筛板结严重、振筛掉料多、皮带棒磨磁选渣减少、成品磁选渣量降低等不良后果。为解决热闷时间较长的问题,文章结合实践经验,对出渣温度、装渣量、热闷罐压力、水渣比等参数进行优化调整,大幅缩短了热闷时间,控制在2.5h以内。

关键词:出渣温度;装渣量;排气压力;水渣比

1钢渣的主要处理工艺

钢渣处理的热闷法,其发展共经历了三种方式,第一,热泼法,将小渣盆内钢渣倾倒在地面,然后用水喷淋、用落锤砸、用吸盘磁选。此工艺的优点在于对渣的物理状态无特殊要求、操作简单、处理量大。其缺点为占地面积大、浇水时间长、耗水量大,处理后渣铁分离不好、回收的渣钢含铁品位低、污染环境、钢渣稳定性不好、不利于钢渣的综合利用,仅将大块渣钢及含铁量高的碎钢渣磁选出回收利用,剩余钢渣外卖处理咱1暂。

第二,池式热闷法,将大渣盆内钢渣倾倒在热闷池内,加盖打水喷淋热闷,待降温冷却后,挖掘机出渣上振筛落入皮带磁选系统,经鄂破机、圆锥破机后出渣。钢渣处理作业区共有热闷装5座,尺寸为5.3m×7m×5m,容积为185m3。转炉车间出渣后由渣盆车将渣盆运至钢渣热闷处理厂房,由铸造桥式起重机将装有半熔融态钢渣的渣盆吊至钢渣处理工位,并将其倾翻至热闷装置中,用挖掘机松动钢渣,必须保证装置内的钢渣无积水,然后等待下一次装渣。每次倒渣重复上一步操作步骤。当热闷装置内装满钢渣时,盖上旋转热闷装置盖,进入热闷打水阶段。喷水一定时间,逐步调整喷水流量,热闷时间控制到8h左右,最后将旋转热闷装置盖打开静止1h左右,通过挖掘机出渣,进行皮带磁选筛分工艺。

第三,有压热闷法,将液态渣罐内钢渣倾倒在碾压破碎区进行破碎、冷却,碾压后钢渣进入固态罐,调入有压热闷罐内,加盖打水喷淋热闷,罐内压力在0.3MPa,待热闷冷却后,天车吊至皮带磁选系统,经棒磨机处理后出渣。炼钢车间出渣后由渣罐车将渣罐运至钢渣热闷处理间,由铸造起重机吊起渣罐将热熔钢渣吊至倾翻工位,利用倾翻台车倾翻渣罐,将液态渣倒入碾压破碎渣床;水冷机构对渣进行冷却;热破碎车工作对渣进行碾压破碎;碾压后的钢渣通过接渣车运输出坑道,吊运渣罐进热闷罐,进行闷渣。碾压破碎机有压热闷工艺工作压力0.2~0.4MPa,在较高的压力条件下,加快了水蒸气与钢渣中氧化钙的反应速率,将热闷时间由12h缩短至2~3h,同时该技术在钢渣处理时,其整个过程基本是在密闭体系下进行,因此,钢渣处理技术与池式热门相比,其清洁化程度更高,更加环保。工艺技术特点包括钢渣热能充分利用,钢渣热闷法处理工艺可使金属回收率达到98%,尾渣中MFe≤1%。尾渣中还有硅酸三钙、硅酸二钙,和水泥熟料成分相似。资源化利用钢渣的主要途径是作混凝土掺合料、砌筑水泥、建材制品和道路材料,不经热闷法处理的钢渣稳定性差,使用时会造成建筑物、道路等开裂。钢渣热闷处理后消除了f-CaO、f-MgO所引起的膨胀现象,保证了建筑物质量,因此热闷处理的钢渣可100%利用。三种钢渣处理方式工艺数据对比,如表1所示。

综合分析,热泼法、池式热闷法均属于简易的钢渣处理方式,蒸汽、粉尘大量外溢,工作环境差,随着环保形势的严格要求,将逐渐被淘汰。为此,文章采用有压热闷法处理钢渣,通过钢渣碾压破碎冷却、有压热闷、皮带磁选、棒磨深加工工艺,具有经济、安全、高效、环保、节能等优点,实现了作业现场无尘化、洁净化生产咱2暂。

有压热闷法属于固废处理并回收利用项目,具有清洁环保、高效节能、节约资源和安全生产的作用,具有良好的社会效益、环境效益和经济效益,同时在钢铁行业也具有一定的示范意义。

2工艺流程优化

2.1降低碾压出渣温度

原工艺:碾压床出渣温度要求在600~650℃,在闷罐内热闷打水降温冷却时间长。新工艺增加了碾压破碎区域冷却打水量,将出渣温度由600~650益降低到500℃以内,测温点在渣床咱3暂。

渣罐倾翻机倾倒钢渣时,须根据钢渣的粘稠程度,控制倒渣的速度,缓慢倒渣。单个辊压破碎区中的渣罐倾翻机每间隔约40min运行一次,每次运行时间约为5min。辊压破碎机的两种运行工作状态:辊压破碎状态、推渣卸料状态。辊压破碎工作状态时,辊压破碎机行走方向与破碎辊旋至底部的辊齿切线方向相反;推渣卸料状态时,两者方向一致。推渣卸料条件:钢渣发黑、微红无火苗闪烁、温度<500℃,如达不到条件时,可根据实际情况增加辊压破碎和喷水冷却的次数。钢渣处理碾压破碎区域图,如图1、图2所示。

原工艺:固态罐容积是21m3,装渣量42t,因固态罐装渣量太多,影响固态罐中心区钢渣降温冷却时间长。新工艺:固态罐装渣量由42t降低到32t。

推渣操作开始前,接渣车行驶至渣仓出料口下方就位,推渣操作完成后,接渣车行驶至渣罐吊装工位。接渣转运台车间隔约35min接渣一次。接渣转运台车每次运载一个闷渣罐,单个闷渣罐最大装渣量约32t。卸料口下方无渣槽等待接料时,辊压破碎机禁止进行推渣卸料作业。钢渣处理热闷固态罐图,如图3所示咱4暂。

2.3提高闷罐工作压力

原工艺:闷罐主排气压力270kPa、支排气压力310kPa,压力偏低,影响热闷钢渣粉化、降温时间长。

新工艺:闷罐设定主排气压力300kPa、支排气压力340kPa。

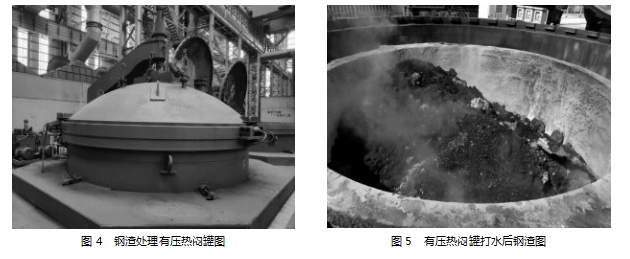

将钢渣进行辊压破碎、喷水冷却,然后将破碎降温后的钢渣(450~500℃)置于密闭压力容器中,喷水形成0.2~0.4MPa的饱和蒸汽压,对钢渣进行有压热闷稳定化处理。钢渣采用热闷一体化技术处理,是针对钢渣中游离氧化钙(f-CaO)、游离氧化镁(f-MgO)的水解特性,将熔融的钢渣倾翻在热闷装置内,冷却到一定温度后盖上盖进行喷水,产生饱和蒸汽,利用钢渣余热热闷自解粉化,即:

f-CaO+H2O→Ca(OH)2(体积膨胀97.8%)

f-MgO+H2O→Mg(OH)2(体积膨胀148%)

热闷后钢渣粉化,渣铁分离,且消解了钢渣中的f-CaO和f-MgO,消除了f-CaO和f-MgO遇水体积膨胀,避免造成钢渣应用时稳定性不合格的现象。钢渣处理有压热闷罐图,如图4所示咱5-6暂。

2.4减少闷罐打水量

原工艺:闷罐水渣比在1.2~1.3m3/t,水量过大,闷罐内温度降低慢,排水时间长。

新工艺:将闷罐打水量52m3(打水参数0.5小时8m3/h、0.5小时12m3/h、3小时14m3/h),降低到26m3(打水参数0.5小时6m3/h、0.5小时10m3/h、1.5小时12m3/h)。固态渣罐吊入热闷罐、关闭罐盖、打开喷淋水阀(15%)、(2min后)关闭放散阀、压力达到0.2MPa时,打开蒸汽送出阀(15%),调整喷淋水量及蒸汽送出量,使罐内压力保持在0.2~0.40MPa,罐内温度保持在200~330℃之间1h以上(通常1~1.5h),期间,蒸汽送出阀开度不小于8%。之后,全开蒸汽送出阀和注水阀。保持5~15min后,打开排污阀,5~15min后,打开放散阀、关闭排污阀、蒸汽送出阀。有压热闷罐打水后钢渣图,如图5所示咱7-8暂。

3效益测算

有压热闷工艺满足炼钢转炉渣的破碎、热闷、磁选任务。炉渣经碾压破碎、热闷罐、棒磨处理后,磁选渣、尾渣的粒度在10mm以下,粒度符合标准。磁选渣TFe指标平均26.7%,尾渣TFe指标平均14.1%;尾渣中MFe为0.23%。产生渣钢、磁选渣供炼钢消耗,占比15%;尾渣供炼铁消耗,占比10%;炼铁消耗不了剩余的约75%尾渣外倒。

热闷渣在出渣温度、装渣量、热闷罐压力、水渣比等方面进行工艺参数优化,钢渣热闷时间由原4.0h减少到2.5h,大大提高了生产效率。固态罐有序周转,晾晒时间可以保证在3h以上,罐孔的控水效果较好,有效降低钢渣含水量,解决1#振筛板结、堵料现象,皮带棒磨磁选量增加,磁选渣比例增加1%,产生经济效益144万元。推算如下:

年度钢产量按照600万吨,磁选渣量增加1%,铁精粉价格按照320元/t,渣量按照75kg/t测算,经济效益为:600万吨/年伊75kg/t伊1%伊320元/t=144万元咱9暂。

4结论

通过技能培训、优化工艺参数、梳理生产流程等方式,进行了技术研究分析,仔细研讨有压热闷工艺,从出渣温度、装渣量、热闷罐压力、水渣比等方面逐项制定解决方案和措施。每年创经济效益144万元,实现了钢渣热闷工艺的装备化和自动化,彻底消除了钢渣处理过程中的岗位环境污染和厂房腐蚀问题,极大地提高闷渣效率。

炼钢钢渣经有压热闷工艺处理后,磁选渣直接回收炼钢转炉消耗,尾渣直接回收炼铁烧结作原料,“三废”处理措施切实可行,解决了废弃物对环境的污染,有较好的经济效益和社会效益。

参考文献

[1]胡绍洋,戴晓天,那贤昭.钢渣的处理工艺及综合利用[J].铸造技术,2019,40(2):220-224.

[2]穆艳春.转炉钢渣处理技术优化[D].济南:山东大学,2015.

[3]吴文斌.钢铁熔融渣余热利用技术发展现状与展望[J].企业科技与发展,2019(4):66-67.

[4]王延兵,许军民,范永平,等.钢渣全流程处理技术对比分析研究[J].环境工程,2014,32(3):143-146+149.

[5]刘瑛,方宏辉,卢丽君.钢渣处理与综合利用技术研究进展[J].化学工程与装备,2014(9):190-192.

[6]柴轶凡,彭军,安胜利.钢渣综合利用及钢渣热闷技术概述[J].内蒙古科技大学学报,2012,31(3):250-253.

[7]王琳,孙本良,李成威.钢渣处理与综合利用[J].冶金能源,2007(4):54-57.

[8]陈盛建,高宏亮.钢渣综合利用技术及展望[J].南方金属,2004(5):1-4+41.

[9]黄晓燕,王芳群.钢渣的湿法处理与综合利用述评[J].中国锰业,2001(3):40-42.