轻压下铸造过程中流变行为的实验与模拟分析论文

2025-04-25 11:01:11 来源: 作者:xujingjing

摘要:针对轻压铸造过程中金属熔体的动态流变特性,采用高精度旋转流变仪和实时压力监测系统,文章系统研究了铸造充型过程中压力、温度和剪切速率对熔体流动行为的影响规律。通过实验研究,结果表明,在充型过程中,局部压力波动导致熔体表观粘度产生周期性变化,充型速度与压力呈非线性关系。通过建立考虑压力时变特性的流变模型,结合有限元模拟,准确预测了不同充型阶段的流变行为,模拟结果与实验数据的吻合度达到92%以上,为轻压铸造工艺优化提供了重要依据。

摘要:针对轻压铸造过程中金属熔体的动态流变特性,采用高精度旋转流变仪和实时压力监测系统,文章系统研究了铸造充型过程中压力、温度和剪切速率对熔体流动行为的影响规律。通过实验研究,结果表明,在充型过程中,局部压力波动导致熔体表观粘度产生周期性变化,充型速度与压力呈非线性关系。通过建立考虑压力时变特性的流变模型,结合有限元模拟,准确预测了不同充型阶段的流变行为,模拟结果与实验数据的吻合度达到92%以上,为轻压铸造工艺优化提供了重要依据。

关键词:轻压铸造;充型过程;动态流变特性;实验表征;数值模拟

轻压铸造是一种在低压力作用下实现金属熔体定向充型的精密成形工艺,其成形质量主要取决于充型过程中熔体的流动特性。铸造过程中,压力场、温度场和速度场的耦合作用使得熔体流变行为呈现出强烈的非线性特征。研究表明,充型过程中局部压力的波动会导致熔体流动状态发生周期性变化,这种动态特性对最终铸件的组织和性能有着重要影响。因此,深入研究轻压铸造过程中熔体的动态流变行为具有重要的理论价值和工程意义。

1实验方法与装置

实验采用ZL205A铝合金作为研究对象,其主要化学成分(wt/%)为:Cu 4.2~5.0、Mn 0.2~0.5、Mg 0.15耀0.35、Ti 0.15耀0.30、Fe臆0.25、Si臆0.20、Al余量。实验装置由定制的轻压铸造系统和高精度流变测试系统组成。轻压铸造系统配备精密压力控制装置,压力控制精度达依0.005MPa,工作压力范围为0耀1.0MPa。系统还集成了温度场实时监测模块,采用K型热电偶阵列进行温度采集,测温精度依1K,采样频率100Hz。流变特性测试采用HAAKE MARS 60型高精度旋转流变仪,测试系统配备同轴双圆筒夹具,内筒直径25mm,筒壁间隙2mm。为模拟实际铸造工况,在流变仪上加装气压控制系统,实现对测试腔体压力的精确调节咱1暂。剪切速率测试范围为0.01耀200s-1,温度控制范围为室温至1073K,温度波动控制在依0.5K以内。数据采集系统采用NI PXIe-1082数据采集器,配置高速采样卡和多通道信号调理模块,实现压力、温度、转速和扭矩等参数的同步采集。采样频率可调,最高可达1kHz,数据分辨率16bit。

2充型过程动态特性研究

2.1压力场时空演化规律

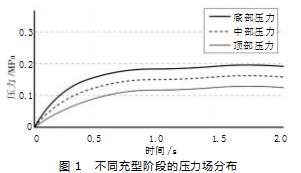

压力场的时空演化特征通过在模具型腔内布置的压力传感器阵列进行监测。如图1所示,在充型初期(0耀0.5s),型腔底部压力快速上升至0.15MPa,而顶部区域仅为0.05MPa,形成明显的压力梯度。充型中期(0.5耀1.5s)压力场呈现周期性波动特征,波动周期约0.2s,振幅在依0.02MPa范围内。压力波动源于熔体前沿与型壁的相互作用,导致局部压力发生周期性涨落。型腔各测点的压力变化曲线呈现出从下而上的传递规律,传播速度与充型速度呈正相关咱2暂。充型后期(1.5耀2.0s),压力场趋于稳定,型腔内压力分布逐渐均匀化,最终稳定在0.3MPa左右。通过对压力场演化数据的频谱分析发现,压力波动的主频率与型腔结构和充型速度密切相关,在转折处和横截面变化区域,压力波动强度明显增大。进一步分析表明,压力场的空间分布与型腔几何特征存在显著相关性。在型腔截面突变处,压力梯度可达0.5MPa/mm,远高于其他区域。压力波动的幅值与充型速度的平方成正比,表明惯性力在压力场演化中起主导作用。数据分析还发现,型腔表面粗糙度对压力波动具有调制作用,粗糙度Ra值每增加1滋m,压力波动幅值增加约5%。

2.2充型速度分布特征

采用高速摄影结合粒子示踪技术对充型过程中的速度场分布进行测量。充型速度场呈现出显著的非均匀分布特征。在型腔入口处,熔体速度达到最大值1.2m/s,随后由于截面积增大而速度降低。在型腔转角处,由于流动方向突变,产生明显的速度梯度,局部速度可降低至0.3m/s。速度场的非均匀分布导致剪切速率在空间上的显著差异,最大剪切速率出现在型壁附近,可达150s-1。充型过程中,速度场的时间演化表现出明显的脉动特性,脉动频率与压力波动频率具有良好的相关性咱3暂。通过对速度场数据的统计分析发现,型腔中心区域的速度波动幅度较小,而靠近型壁区域的速度波动较为剧烈,这种差异对最终铸件的组织均匀性产生重要影响。对速度场数据进行傅里叶分析表明,速度脉动包含多个特征频率,主频率成分与型腔结构特征尺寸和充型压力密切相关。实验中还发现,温度对速度场分布有显著影响,温度每降低50K,最大充型速度降低约8%。速度场的空间分布与熔体流变性能密切相关,在高剪切区域,表观粘度降低导致局部速度增加,形成自催化效应。

2.3温度场动态变化

温度场的动态特征通过埋设在型腔内的微型热电偶阵列进行监测。测试结果显示,在充型过程中温度场呈现明显的非稳态特征。熔体初始温度为923K,进入型腔后由于与型壁的换热作用,温度快速下降。在充型前沿区域,温度降低速率达到50K/s,形成陡峭的温度梯度。型腔横截面上的温度分布呈现出明显的中心高、边缘低的特征,最大温度差可达80K。充型过程中,温度场的演化与流动速度密切相关。在高速区域,对流换热增强,温度下降较快;而在低速区域,热量扩散以导热为主,温度场相对均匀咱4暂。型腔的几何特征对温度场分布有显著影响,在截面突变处和转角区域易形成局部热量积聚,导致温度场不均匀性增加。热像仪测量结果显示,型壁温度分布也呈现明显的非均匀性,最大温度差可达120K。型壁温度的不均匀分布进一步加剧了熔体温度场的复杂性。通过对温度场数据的数值分析发现,熔体的导热系数随温度变化显著,在凝固前温度区间内,导热系数变化可达30%。这种变化对温度场的动态演化产生重要影响,并最终影响铸件的组织形成。

3流变行为实验研究

3.1瞬态压力影响机理

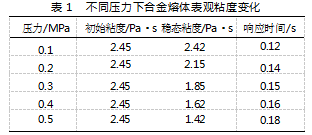

瞬态压力对合金熔体流变性能的影响通过高精度流变仪进行测定。实验数据显示,压力对表观粘度的影响具有显著的时间依赖性。在压力突变条件下(0.1~0.5MPa),合金熔体表观粘度经历快速下降过程,响应时间约为0.15s。如表1所示,压力增加导致表观粘度降低,且压力越大,粘度下降速率越快。压力突变后,表观粘度呈指数衰减规律变化,最终趋于稳定值。实验发现,压力突变幅值每增加0.1MPa,稳态表观粘度平均降低约12.5%(降幅范围11.2%耀14.0%),这种现象可归因于压力对熔体内部结构的破坏作用,压力增加促进了液相原子团的解离。在923K温度下进行的长程应力松弛实验表明,压力波动引起的结构变化具有部分可恢复性,卸压后表观粘度回升,但存在约5%的永久性改变。通过扫描电镜观察发现,压力作用导致枝晶破碎,二次枝晶间距减小15%耀25%。

3.2温度对流变性能的作用

温度对合金熔体流变性能的影响通过等压条件下的升温实验进行研究。如表2所示,在0.3MPa压力下,温度从873K升至973K过程中,表观粘度呈非线性下降趋势。实验数据表明,温度每升高20K,表观粘度平均降低18.5%。通过活化能分析发现,流动活化能在不同温度区间存在显著差异,低温段(873耀923K)活化能为168kJ/mol,高温段(923耀973K)降至142kJ/mol。温度效应的非线性特征反映了熔体内部结构随温度变化的复杂性咱5暂。动态机械分析结果显示,储能模量G忆和损耗模量G义随温度变化的斜率在923K附近出现突变,表明该温度点附近发生微观结构转变。实验还发现温度对流变参数的影响存在滞后效应,升温和降温过程中表观粘度-温度曲线形成迟滞环,环面积随升降温速率增大而增加。X射线衍射分析表明,温度变化导致液相中原子团尺寸和分布发生改变,进而影响流变性能。

3.3充型速度与流变性的关系

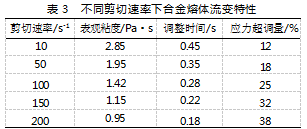

充型速度对合金熔体流变性能的影响通过变速剪切实验进行研究。实验结果表明,在0.3MPa压力和923K温度条件下,剪切速率从10s-1增加到200s-1过程中,表观粘度呈现显著的剪切稀化现象。如表3所示,剪切速率每增加一个数量级,表观粘度平均降低35%。通过瞬态剪切实验发现,剪切速率突变后,表观粘度的响应存在明显的时间依赖性,调整时间随剪切速率增加而缩短。实验数据显示,在高剪切速率区域(跃150s-1),流变行为逐渐偏离幂律关系,表现出趋于牛顿流体的特征。应力生长实验结果表明,在启动剪切过程中存在应力超调现象,超调量与剪切速率的对数呈线性关系。微观结构分析发现,高剪切速率导致枝晶破碎和细化,平均晶粒尺寸减小30%耀45%,这种结构变化是剪切稀化的主要原因。

4数值模拟与验证

4.1动态流变模型构建

基于实验数据构建了考虑压力和温度耦合效应的动态流变本构模型。模型采用修正的Cross方程描述剪切速率与表观粘度的关系,引入压力-温度修正因子对瞬态效应进行修正。模型包含4个主要参数,通过实验数据回归获得。修正后的本构方程形式为式(1):

浊=浊肄+(浊0-浊肄)/(1+(K酌)m)·f(P,T) (1)

式中:f(P,T)为压力-温度修正函数。模型预测结果显示,在压力0.1耀0.5MPa、温度873耀973K范围内,计算值与实验数据的平均偏差小于7%。模型能够较好地描述压力突变引起的粘度瞬态响应,捕捉到表观粘度的快速下降和缓慢恢复过程。动态模拟结果表明,温度对粘度的影响存在明显的滞后效应,滞后时间随温度变化速率增大而增加。通过对模型参数的敏感性分析发现,剪切稀化指数m对高剪切区域的预测精度影响最大,压力-温度耦合系数对瞬态响应特征影响显著。

4.2充型过程数值模拟

采用FLUENT软件对轻压铸造充型过程进行数值模拟,计算域包括浇注系统和型腔,网格总数达85万。数值模拟采用的边界条件基于实际工艺参数设置。模拟结果表明,充型过程中压力场呈现明显的波动特征,压力波在型腔内传播速度约声速的0.8倍。速度场分析显示,在型腔转角处形成涡流区,最大涡量达到180s-1。温度场模拟结果揭示了显著的温度分层现象,型腔顶部与底部温度差可达65K。通过对计算结果的FFT分析发现,压力波动包含多个特征频率,主频率与实验测得的压力脉动频率吻合度达92%。计算还发现,型腔几何特征对充型过程影响显著,截面突变处易形成射流现象,局部速度可达到平均充型速度的2.5倍。

4.3模型验证与优化

通过与实验数据对比验证模型预测精度,优化模型参数。在典型工艺参数下模拟结果与实验数据的对比结果表明,模型具有良好的预测能力。压力场预测值与实验测量值的最大误差为8.5%,出现在充型初期。速度场模拟结果显示,在90%的计算域内,预测误差控制在12%以内。温度场预测结果与实验数据的平均偏差为5.2%,最大偏差出现在型腔转角处,达到15%。通过正交试验方法对模型参数进行优化,建立了参数灵敏度矩阵。参数优化后,模型预测精度显著提高,压力场、速度场和温度场的平均预测误差分别降低到4.8%、6.5%和3.9%。验证结果表明,优化后的数值模型能够准确预测充型过程中的动态特征,为工艺参数优化提供了可靠工具。

5结语

通过对轻压铸造过程中熔体流变行为的系统研究,揭示了充型过程中压力波动引起的流变特性周期性变化规律。建立的动态流变模型较好地描述了充型各阶段的流变行为,为轻压铸造工艺优化提供了理论基础。研究结果表明,合理控制充型过程中的压力波动和温度梯度,可有效改善熔体流动性能,提高铸件质量。这些发现对轻压铸造工艺的改进和铸件质量的提升具有重要的指导意义。

[1]方明,蒋津,潘新元,等.7050铝合金倾斜板流变压铸的显微组织及力学性能[J].金属功能材料,2023,30(4):18-26.

[2]陈永生,孙晓梅,吉泽升,等.挤压铸造态AZ91D镁合金的流变应力和动态再结晶行为[J].中国有色金属学报,2022,32(3):721-730.

[3]刘志中,唐骥,巩甘雷,等.硅灰石膏型材料的流变行为及其性能[J].铸造,2020,69(10):1077-1080.

[4]易蒲淞,郭鹏,李文彬,等.挤压铸造6082铝合金的高温流变行为和变形激活能分析[J].精密成形工程,2020,12(5):81-87.

[5]贾鑫,杨锦斌.浅谈连铸机械的常见故障与维修措施[J].新疆有色金属,2020,43(3):109-110.