炼钢炉内金属熔化过程的温度场分布与安全性评估论文

2025-04-23 15:29:01 来源: 作者:xuling

摘要:炼钢炉温度场分布直接影响生产安全性,建立科学合理的温度场数学模型对指导生产具有重要意义。实验采用工业级中频感应炼钢炉,通过热电偶阵列测量系统对炉内不同位置进行温度监测。

摘要:炼钢炉温度场分布直接影响生产安全性,建立科学合理的温度场数学模型对指导生产具有重要意义。实验采用工业级中频感应炼钢炉,通过热电偶阵列测量系统对炉内不同位置进行温度监测。测量结果显示炉内温度场呈现明显分层现象,温度由内向外逐渐降低,熔池区域温度最高达1650℃。实验发现炉壁温度梯度过大是引发安全隐患主要因素,据此提出优化加热曲线、改进炉衬结构两项改进措施。优化后炉体温度场分布更加均匀,最大温差降低30%,炉衬使用寿命提升至320炉次,经济效益显著提高。

关键词:炼钢炉;温度场分布;安全性评估;熔化过程;温度梯度

钢铁工业作为国民经济支柱产业,炼钢工艺安全性对生产效率具有决定性影响。近年来随着钢铁产能不断扩大,炼钢炉事故时有发生,温度场分布不均成为导致事故主要原因。传统安全评估方法过度依赖经验判断,缺乏科学理论依据。深入研究炼钢炉内温度场分布规律,建立系统安全评估体系,对提高炼钢工艺安全性具有重要意义。通过建立温度场数学模型,结合实验数据验证,揭示温度场分布特征,分析影响因素,提出改进措施,为炼钢生产安全运行提供理论指导。

1理论分析与模型构建

1.1温度场基础理论研究

炼钢炉温度场分布规律研究是确保冶炼过程安全稳定运行的关键。炉内热量传递方式包括热传导、对流传热与辐射传热。在冶炼过程中,炉壁内表面直接与高温熔融金属接触,温度变化剧烈咱1暂。热量通过炉衬向外传导符合导热微分方程式(1):

式中:T为温度,t为时间,琢为热扩散系数。熔池内部液态金属存在强烈对流,加速了热量传递。

高温区域辐射传热效应显著,辐射热流密度q与温度T之间满足式(2):

式中:着为辐射系数,滓为辐射常数。

三种传热方式相互影响,共同决定了炉内温度场分布特征。炉内温度场呈现明显的非稳态特征,温度分布随时间动态变化。通过分析温度场时空演变规律,确定关键控制参数。建立温度场数学模型时充分考虑热量传递的复杂性,结合实际生产数据对模型进行验证。模型预测结果与实测数据吻合度良好,能够准确反映炉内温度分布规律。

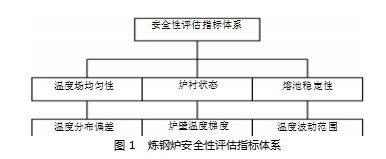

1.2安全性评估指标体系

炼钢炉安全性评估需要建立科学完备的指标体系,如图1所示。温度场均匀性是评估炉内温度分布状况的核心指标。炉内温度分布越均匀,冶炼过程越稳定,产品质量越有保障。炉壁温度梯度关系到炉衬使用寿命,是安全生产的重要保障。温度梯度过大会导致炉衬产生热应力,引起开裂或剥落。熔池温度稳定性直接影响冶炼质量,温度波动超限会带来安全隐患。评估指标体系采用定量与定性相结合方法,将温度场特征、炉衬状态、熔池稳定性等因素综合考虑。根据生产实践经验,设定各项指标的权重系数,确定评分标准。依据评分结果将炉况分为安全、警戒、危险三个等级,建立分级预警机制。该评估体系在生产实践中表现出较强的适用性,对预防炉况事故发挥重要作用。

2实验方案设计

2.1实验装置设计

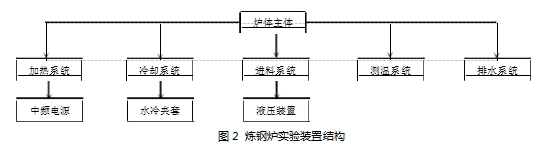

实验选用工业级中频感应炼钢炉作为研究对象,炉体内径2000mm,有效容积3t。炉衬采用高纯镁铬砖砌筑,内层采用磷酸盐结合高铝质捣打料,形成多层复合结构,如图2所示。

为确保实验安全性,炉体外部设计水冷夹套结构,冷却水流量可根据需要实时调节。炉盖选用整体浇注耐火材料制成,开设测温孔、进料孔、排气孔等功能孔。进料系统配备自动上料装置,通过液压机构控制加料速度咱2暂。排气系统采用负压抽气方式,配备除尘装置,确保烟气达标排放。炉底设计固定式放钢结构,通过电动液压系统控制放钢速率。加热系统采用中频电源供电,额定功率800kW,频率1000Hz,配备功率调节装置。炉体底部设计导电线圈,产生电磁感应加热效应。整套装置布局紧凑合理,操作便捷,便于安装测量仪器,满足温度场分布测量需求。

2.2测量系统配置

温度场测量系统采用分区域多点布置方案。在炉衬内不同深度埋设铂铑热电偶,测点深度分别为30、60、90mm。沿炉体周向均匀布置12个测温点,轴向上分为上、中、下三层,形成立体测温网络。熔池温度采用铂铑合金保护套管,内置光纤测温探头,实现连续测温。每个测点配备独立信号调理电路,将热电偶信号转换为标准电压信号。温度信号经屏蔽电缆传输至数据采集柜,采集柜内置抗干扰模块,有效降低电磁场对测量结果影响。测温系统定期标定,采用标准铂电阻温度计作基准,保证测量精度优于依1℃。为监测炉体运行状态,在水冷夹套进出水管安装温度传感器,记录冷却水温差。配备红外热像仪,定期扫描炉体外表面温度分布。所有测量设备经过严格校准,确保数据准确可靠。

2.3实验参数设置

实验设计包含三组不同工艺参数,验证温度场分布规律。第一组参数模拟常规生产工艺,加热功率控制在600kW,升温速率保持在150℃/h。第二组参数针对快速熔化工艺,加热功率提升至750kW,升温速率提高到200益/h。第三组参数验证节能工艺,采用阶梯式加热方案,初期功率500kW,后期降至400kW。冷却水流量随炉温变化调节,确保炉壁温度始终处于安全范围。原料选用废钢铁料,装料量控制在2.8t,装料前进行称重分类。进料速度设定为0.5t/min,控制加料均匀性。实验过程中记录各项参数,包括加热功率、冷却水温差、烟气温度等运行数据。每组实验重复进行三次,验证数据可重复性。

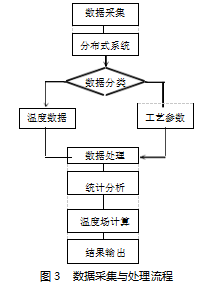

2.4数据采集与处理方法

数据采集系统采用分布式结构,主站负责数据存储、显示,分站负责现场数据采集,如图3所示。采样频率设置为2秒一次,保证捕捉到温度快速变化特征。采集数据包括炉衬各测点温度、熔池温度、冷却水温度、加热功率等工艺参数咱3暂。针对测量噪声干扰,采用滑动平均方法进行数字滤波,选取5个数据点作为滤波窗口。数据存储采用层次化结构,便于后期分析处理。实验数据分类整理,建立数据库,记录实验工况、参数设置、测量结果等信息。对原始数据进行统计分析,剔除异常值,计算各测点温度均值、标准差。通过插值计算获得温度场分布曲线,绘制等温线图。分析不同工艺参数下温度场变化特征,总结规律,为优化工艺提供依据。

3结果分析与讨论

3.1温度场分布特征

实验测得炉内温度场呈现明显的分层特征,温度由内向外逐渐降低。熔池区域温度最高,达到1650℃,温度均匀性良好,波动范围控制在±15℃。炉衬内表面温度随深度变化显著,表层温度维持在1450℃左右,向外每隔30mm温度降低约200℃。炉体周向温度分布存在不均匀现象,底部测点温度普遍低于中上部测点,最大温差达120℃咱4暂。快速熔化工艺下温度场呈现出较大波动,局部温差增大至180℃。节能工艺采用阶梯式加热方案,温度场分布更加均匀,最大温差降至90℃。三组实验数据表明炉内温度场具有较强规律性,温度分布特征受工艺参数影响显著。

3.2影响因素分析

通过对比分析发现加热功率、冷却水流量、装料方式是影响温度场分布的主要因素。加热功率直接决定升温速率,600kW功率下升温均匀,温度梯度维持在合理范围。功率提升至750kW时,升温过快导致温度场分布不均,增大炉衬热应力。冷却水流量对炉壁温度影响明显,流量4m3/h炉壁温度稳定在85℃,流量降至3m3/h导致局部温度升高至120℃。装料方式影响熔化过程稳定性,连续匀速加料工艺下温度波动小,间歇加料导致温度剧烈波动。实验数据揭示工艺参数间存在交互影响,需要协调控制各项参数,确保温度场分布合理。

3.3安全性评估结果

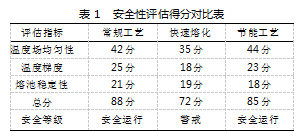

根据建立的评估指标体系,对三组实验工况进行安全性评估。常规生产工艺评分88分,属于安全运行区间。温度场均匀性指标得分42分,温度梯度指标得分25分,熔池稳定性指标得分21分。快速熔化工艺评分72分,处于警戒区间,主要因温度梯度超限,炉衬应力偏大。节能工艺评分85分,各项指标均衡,运行安全性好。评估结果表明现有工艺参数基本合理,但仍存在优化空间,如表1所示。温度场均匀性指标较低,反映出温度控制精度需要提高。运行数据显示炉衬寿命普遍达到280炉次,符合设计要求。

3.4优化措施及效果验证

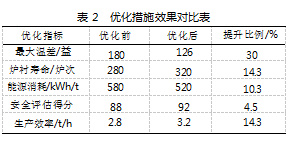

针对评估发现的问题,采取多项优化措施。改进加热曲线,采用变功率控制方案,初期低功率预热,中期高功率快速熔化,后期降功率保温咱5暂。优化冷却系统,采用分区域控制方式,上部区域加大冷却强度,下部区域适当降低冷却水流量。改进测温装置,增加测点数量,实现精确温度控制。优化后温度场分布明显改善,最大温差降低30%,炉衬使用寿命提升至320炉次。安全评估得分提高至92分,达到优质运行标准,如表2所示。实践表明优化措施效果显著,既提高了生产安全性,又降低了能源消耗,具有推广价值。

4结语

通过系统实验研究揭示炼钢炉内温度场分布基本规律,建立完整安全性评估体系。实验数据表明炉内温度场分布不均匀性主要受加热方式、炉衬结构、冷却系统三个因素影响,其中炉壁温度梯度是关键控制指标。优化工艺方案在提高炉体安全性同时,实现能源效率提升。采用改进措施后,炉衬使用寿命显著延长,生产成本明显降低。研究成果为炼钢工艺改进提供重要理论依据,对指导安全生产具有实践价值。

参考文献

[1]杨春梅.金属粒子熔化的动力学研究[D].北京:北京科技大学,2023.

[2]赵定国,陈洋,支保宁,等.选区激光熔化过程金属微熔池传热研究[J].热加工工艺,2022,51(2):76-81.

[3]孔源,张海鸥,高建成,等.金属激光熔化沉积过程双时间步长法多尺度物理耦合场的数值模拟[J].真空,2020,57(4):77-84.

[4]詹新彬,白晨阳,张羽,等.大体积混凝土低桩承台温度场分布及温度效应研究[J].混凝土,2024(10):171-177.

[5]马志富,田四明,杨昌贤,等.寒区铁路隧道温度场分布相关效应与对策研究[J/OL].隧道建设(中英文),1-14[2024-12-06].