基于机电一体化的炼钢设备故障诊断与预测技术论文

2025-04-19 11:53:43 来源: 作者:xujingjing

摘要:随着钢铁行业的蓬勃发展,机电一体化炼钢设备已在该领域得到了广泛应用。文章深入探讨了机电一体化炼钢设备的故障诊断与预测技术,首先概述了设备的构成部分、运行特点,以及常见的故障类型。然后详细介绍了传统的故障诊断方法,以及现代智能故障诊断技术。同时,还探讨了基于不同原理的故障预测手段,包括物理模型预测、数据驱动预测等。此外,文章还深入剖析了当前故障诊断与预测技术应用所面临的挑战,并提出了相应的对策。文章研究旨在提升机电一体化炼钢设备的运维水平,从而保障炼钢生产的高效稳定运行。

摘要:随着钢铁行业的蓬勃发展,机电一体化炼钢设备已在该领域得到了广泛应用。文章深入探讨了机电一体化炼钢设备的故障诊断与预测技术,首先概述了设备的构成部分、运行特点,以及常见的故障类型。然后详细介绍了传统的故障诊断方法,以及现代智能故障诊断技术。同时,还探讨了基于不同原理的故障预测手段,包括物理模型预测、数据驱动预测等。此外,文章还深入剖析了当前故障诊断与预测技术应用所面临的挑战,并提出了相应的对策。文章研究旨在提升机电一体化炼钢设备的运维水平,从而保障炼钢生产的高效稳定运行。

关键词:机电一体化;炼钢设备;故障诊断;预测技术

在当今现代化的工业进程中,钢铁产业作为基础支柱行业,对国家经济发展起着举足轻重的支撑作用。随着科技不断进步,机电一体化技术深度融入炼钢设备,使其自动化、智能化程度大幅跃升,生产效率得以显著提高。然而,设备复杂度的增加也带来了诸多挑战,故障的频发严重影响生产连续性、产品质量,以及企业经济效益。据行业统计,炼钢设备故障导致的停工时间每年可达数千小时,造成巨大损失。在此背景下,深入探究机电一体化炼钢设备的故障诊断与预测技术至关重要,不仅能提前洞察设备潜在隐患,精准定位故障根源,还可为预防性维护提供科学依据,确保炼钢生产线平稳、高效运行,助力钢铁企业在激烈竞争中脱颖而出咱1暂。

1机电一体化炼钢设备概述

1.1设备的构成

机电一体化炼钢设备融合机械、电子、计算机、控制等多领域技术,其构成复杂精妙。机械部分作为基础框架,承载着设备运转负荷,如炉体、轧辊等,具备高强度、耐高温特性。传感器宛如设备的“感官神经”,实时采集温度、压力、振动等各类物理量,为后续决策提供精准数据。控制器则像“大脑”,依据传感器信息,通过预设程序驱动执行器工作,实现自动化操作。执行器将电信号转化为机械动作,精准调控设备运行参数。而计算机系统作为核心枢纽,整合、分析数据,协调各部件协同运作,保障整个设备高效有序运行,各组件相互依存,构成紧密有机整体咱2暂。

1.2设备的运行特点

该设备运行呈现出多方面显著特点。首先,高度自动化,从原料上料、冶炼过程调控到成品出炉,各环节按预设程序自动衔接转换,极大减少人力投入,提升生产效率。其次,高精度控制成为关键,借助先进传感与控制系统,能精准把控温度、成分比例等参数,确保炼钢质量稳定。再次,高速响应特性,面对工况变化,如炉温波动、钢水流量变动,可迅速反馈调节,维持生产稳定。设备还支持远程监控与诊断,技术人员借助网络随时随地掌握设备状态,及时处理异常,这种智能化运行模式顺应现代钢铁工业大规模、高效率、高质量生产需求。

1.3常见故障类型与影响

机电一体化炼钢设备常见故障类型多样,影响深远。机械部件磨损是频发问题,如轧机轴承长期承受重载、高速运转,易出现疲劳磨损,致使设备精度下降、振动加剧,不仅影响钢材轧制精度,还可能引发设备停机,造成生产中断。电气系统故障也不容忽视,短路、断路故障会使设备部分功能瘫痪,像电机停转导致物料输送停滞,打乱生产节奏。传感器故障同样棘手,测量偏差会使控制系统接收错误信号,引发错误指令,如温度传感器失灵,可能造成炼钢温度失控,导致钢水质量不合格,废品率飙升,企业成本大幅增加,严重削弱市场竞争力。

2故障诊断技术

2.1传统故障诊断方法

2.1.1振动检测诊断技术

振动检测诊断技术在机电一体化炼钢设备故障诊断中应用广泛。设备运行时,各部件的振动蕴含丰富信息。正常运行状态下,振动具有特定频率、幅值与波形。当机械部件出现松动、磨损、不平衡等故障时,振动特性会显著改变。例如,轴承磨损初期,振动幅值会轻微增加,且高频成分增多;随着磨损加剧,振动愈发剧烈,频谱呈现宽频特征。通过在设备关键部位安装加速度传感器,采集振动信号,再利用频谱分析、小波变换等信号处理手段,可精准提取故障特征,定位故障源,如在轧钢机传动系统中,依据振动变化能快速判断齿轮是否缺齿、轴是否弯曲,及时预警,避免故障恶化,保障设备连续运行。

2.1.2温度检测诊断技术

温度是反映机电一体化炼钢设备运行状况的关键参数。基于热传导原理,设备内部故障常引发温度异常升高,如电机绕组短路、电流增大,产生过多热量,使绕组温度急剧上升;炉衬侵蚀变薄后,热量散失加快,炉体表面温度分布改变。利用热电偶、红外测温仪等温度传感器,可实时监测设备各部位温度。通过对比正常工作温度范围,结合温度场建模、趋势分析等方法,有效诊断故障。在炼钢转炉倾动机构中,若轴承温度超出正常阈值并持续上升,大概率是润滑不良或磨损加剧,技术人员据此能提前安排检修,防止轴承抱死,确保生产节奏不受影响。

2.1.3油液分析诊断技术

油液作为机电一体化炼钢设备众多机械部件的润滑剂,承载着设备运行状态信息。在设备运转过程中,零件磨损产生的金属颗粒、污染物会混入油液。对油液进行定期采样分析,通过铁谱分析技术,能依据磨粒形态、大小、数量判断磨损部位与程度,如大颗粒磨粒增多预示着严重的疲劳磨损;光谱分析可检测油液中各种金属元素含量,识别磨损零件材质,像铜含量升高可能暗示轴承铜套磨损。此外,油液黏度、酸碱度等理化指标变化,也反映设备润滑、散热状况。在大型液压系统驱动的炼钢设备中,油液分析为预测泵、阀等元件故障提供有力依据,降低突发故障概率咱3暂。

2.2现代智能故障诊断技术

2.2.1专家系统诊断技术

专家系统诊断技术是将领域专家知识与经验转化为计算机程序,用于故障诊断。首先,工程师收集整理炼钢设备设计、运行、维修等知识,构建知识库,涵盖故障现象、原因、解决措施等。例如,若设备出现某特定振动频率且伴有异常噪声,知识库规则指向可能是某部件共振故障及相应处理方法。推理基于知识库,模拟专家思维,依据实时监测数据、故障症状进行逻辑推理。当设备故障报警时,推理机快速匹配规则,给出故障诊断结论及维修建议。在复杂的炼钢连铸机电气控制系统中,专家系统可快速应对多种故障组合,辅助维修人员精准施策,缩短维修时间,提升设备可用性。

2.2.2人工神经网络诊断技术

人工神经网络模仿人脑神经元结构,具备强大自学习与模式识别能力,为炼钢设备故障诊断带来革新。针对设备多样故障模式,构建神经网络模型,如采用多层感知器网络,输入层接收设备运行参数,像温度、压力、振动数据等,中间隐藏层通过权值调整对数据进行复杂非线性变换,输出层输出故障类型及概率。训练阶段,以大量历史故障数据与正常运行数据为样本,让感知器网络学习不同工况下数据特征。在实际应用中,神经网络实时处理采集数据,迅速判断设备是否故障及故障类别。例如,在电炉炼钢电极升降控制系统,神经网络可精准识别因电极调节不当、短路等引发的故障,适应性强,能应对复杂多变工况,有效提高诊断准确性与效率。

2.2.3故障诊断技术的综合应用与案例分析

在实际炼钢生产中,单一故障诊断技术存在局限性,综合应用多种技术能显著提升诊断效能。例如,针对某大型炼钢企业的轧钢生产线进行故障诊断时,可以将振动检测、温度检测与专家系统结合。一方面,利用振动传感器与温度传感器全方位实时监测轧机各关键部位;另一方面,专家系统依据传感器数据、设备历史维修记录及运行工况构建动态诊断模型。当轧机出现异常振动且温度局部升高时,专家系统综合分析振动频谱、温度变化趋势,迅速判断是轧辊轴承故障,并结合故障严重程度给出分级维修建议,从紧急停机维修到择机更换部件,精准保障生产。

3故障预测技术

3.1基于数据驱动的故障预测方法

3.1.1时间序列分析预测法

时间序列分析预测法是基于数据驱动的重要故障预测手段,聚焦于设备运行数据随时间的变化规律。对于机电一体化炼钢设备,通过长时间连续采集温度、压力、振动幅值等关键参数,形成有序时间序列。以炼钢转炉炉衬温度监测为例,将历史温度数据按时间排列,运用ARIMA等模型进行分析,识别数据趋势、季节性及周期性波动。模型基于过往数据的内在模式,预测未来炉衬温度走势。若发现温度呈持续上升且超出正常波动范围趋势,预示炉衬可能侵蚀加剧,即将出现故障隐患,提前预警为安排检修、更换炉衬争取宝贵时间,确保转炉安全生产,避免因炉衬突然破损引发钢水泄漏等重大事故,保障生产连续性与人员设备安全。

3.1.2灰色预测模型

灰色预测模型在处理机电一体化炼钢设备故障预测时独具优势,尤其适用于数据量有限且信息不完全的情况。炼钢过程复杂,部分设备运行数据难以大量获取,存在不确定性,如特种钢材轧制时轧机某些关键部位应力应变数据。灰色预测模型不依赖大量样本,它通过对原始少量数据累加生成新序列,弱化随机性,挖掘潜在规律。例如,针对轧机主传动系统扭矩数据,经灰色建模,能预测短期内扭矩变化趋势。即使仅有数月数据,也可判断未来扭矩是否会异常升高,提前察觉可能因齿轮磨损、过载等引发的故障风险,辅助操作人员及时调整工艺参数,防范故障发生,降低设备维修成本与生产损失。

3.2基于模型的故障预测方法

3.2.1物理模型预测法

物理模型预测法依据设备物理原理构建模型,精准反映设备运行本质。在机电一体化炼钢设备中,以电炉炼钢为例,基于热传导、电磁感应等物理定律构建炉内钢水温度场、流场模型。考虑电极输入功率、炉壁散热、钢水成分等因素,模拟钢水升温、熔化、精炼全过程。通过模型实时计算,预测钢水温度何时达到工艺要求,以及炉衬热应力分布变化。若发现炉衬局部热应力过大,将提前预警可能出现的炉衬开裂故障,指导优化供电制度、调整冶炼节奏,延长炉衬寿命。这种方法从物理机制层面深度剖析设备工况,为故障预防提供坚实理论依据,保障电炉高效稳定运行咱4暂。

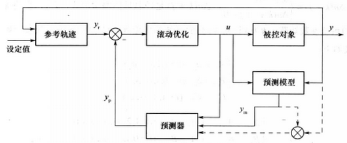

3.2.2机器学习模型预测法

机器学习模型预测法为故障预测注入强大动力。针对机电一体化炼钢设备多样复杂故障模式,利用海量运行数据训练模型。如采用支持向量机(SVM)、决策树等算法,输入设备多源数据,像风机运行的风速、风压、电流、振动,以及炼钢生产线各环节的工艺参数等。模型学习正常与故障工况下数据特征差异,构建分类或回归模型预测故障。在连铸机结晶器冷却系统中,机器学习模型依据水温、水流速、铸坯表面温度等数据,提前预判冷却管道堵塞、漏水等故障风险,预测准确率高,能自适应不同工况变化,及时提醒运维人员采取措施,减少铸坯质量缺陷,提升连铸生产效率。

3.3故障预测技术的实践应用与效果评估

在实际炼钢场景中,故障预测技术成效显著。某大型钢铁企业引入多种故障预测技术对轧钢生产线全流程管控,基于数据驱动与模型方法结合,从加热炉、轧机到精整设备,全方位实时监测分析。通过时间序列分析把握设备参数长期变化,物理模型与机器学习模型协同,精准预测如轧辊疲劳、传动系统故障等隐患。实施后,设备突发故障次数降低约30%,非计划停机时间减少40%,维修成本节省20%,产品次品率从5%降至3%。定期对预测效果评估,依据新故障案例、数据更新优化模型,持续提升技术精准度,保障生产线稳定高效运行,增强企业市场竞争力。

4技术应用中的挑战与对策

4.1数据质量与安全问题

在机电一体化炼钢设备故障诊断与预测技术应用中,数据质量与安全至关重要。一方面,炼钢环境恶劣,高温、粉尘、强电磁干扰等因素致使传感器采集数据易出现偏差、缺失,影响诊断与预测准确性。例如,粉尘可能堵塞温度传感器探头,使采集的炉温数据失真。另一方面,数据传输与存储面临安全风险,涉及设备工艺参数、运行状况等核心数据,一旦泄露,将危及企业生产机密与竞争力。为此,需采用高防护等级传感器,结合滤波、数据修复算法提升数据质量;在安全层面,构建加密传输通道、严格访问权限管理,部署防火墙与入侵检测系统,全方位保障数据可靠、安全,为技术应用筑牢根基。

4.2模型适应性与精度提升

模型适应性与精度直接关联故障诊断预测成效。炼钢设备工况复杂多变,不同钢种、工艺、负荷条件下设备运行特征差异大。传统固定参数模型难适应,如基于某一炼钢工艺训练的故障预测模型,切换钢种时精度骤降。同时,模型易受设备老化、更新改造影响。为提升适应性与精度,采用动态建模技术,实时采集工况数据更新模型;融入迁移学习,使模型快速适应新工况;结合多源数据融合,综合机械、电气、工艺等信息,丰富特征维度,利用强化学习优化模型参数,持续提升模型对复杂故障精准判别能力,保障技术高效应用。

4.3技术集成与人才培养

机电一体化炼钢设备故障诊断与预测涉及多领域技术集成,挑战重重。机械、电子、控制、计算机等技术需无缝衔接,不同厂家设备通信协议各异,集成困难,易出现数据交互不畅、系统兼容性差问题,如诊断系统无法精准控制某品牌执行器动作。同时,复合型人才匮乏,要求既懂钢铁工艺又精通智能技术。企业应搭建统一技术平台,制定标准接口规范,促进技术融合;联合高校、科研机构,开展定向人才培养,组织内部培训与技术交流,打造兼具跨学科知识与实践经验团队,为技术落地提供坚实人力支撑。

5结束语

机电一体化炼钢设备故障诊断与预测技术的发展,为钢铁产业高效稳定运行注入强大动力。通过深入探究传统与现代诊断、预测技术,剖析设备构成、运行特点及故障模式,虽已取得显著成果,但技术应用之路仍布满荆棘,数据、模型、集成等挑战亟待攻克。展望未来,持续的科研投入、跨领域合作是关键,随着技术不断革新,有望进一步提升钢铁生产设备运维水平,助力钢铁企业降本增效,在全球产业竞争浪潮中稳健前行,创造更大价值。

[1]张建国.炼钢转炉机电设备的管理与维修[J].中国金属通报,2018(12):88+90.

[2]俞敏.炼钢转炉机电设备管理与维修探讨[J].中国金属通报,2022(9):89-91.

[3]侯效华.机电一体化技术在机械制造业中的应用[J].内燃机与配件,2021(12):200-202.

[4]赵炜.机电机械设备安装中存在的隐患及解决方法探思[J].冶金管理,2021(3):40-41.