高炉炉前自动加泥系统控制与优化研究论文

2025-04-17 17:18:45 来源: 作者:xuling

摘要:高炉炉前自动加泥系统是保证高炉安全稳定生产的重要装置。针对传统人工加泥存在的安全隐患和效率低下等问题,文章研究设计了基于PLC控制的自动加泥系统。通过建立数学模型,优化控制算法,实现了加泥量的精确计量和投放时机的智能判断。

摘要:高炉炉前自动加泥系统是保证高炉安全稳定生产的重要装置。针对传统人工加泥存在的安全隐患和效率低下等问题,文章研究设计了基于PLC控制的自动加泥系统。通过建立数学模型,优化控制算法,实现了加泥量的精确计量和投放时机的智能判断。系统采用分布式控制架构,集成了多源数据采集、故障诊断和远程监控功能。现场应用结果表明,该系统显著提高了加泥作业的准确性和安全性,出铁场温度波动控制在±8℃范围内,系统可靠性达到99.5%,年设备故障率降低50%。系统整体实现了控制性能提升25%,能耗降低15%,工艺参数波动减小35%,具有良好的经济和社会效益。

关键词:高炉;自动加泥;控制系统;智能优化;PLC

高炉出铁场是铁水排出的关键部位,其安全性和稳定性直接影响高炉的生产效率。传统人工加泥方式存在作业环境恶劣、操作危险、泥料计量不准等问题。随着工业自动化和智能化的发展,研究开发高炉炉前自动加泥系统已成为提升冶金行业本质安全水平的重要课题。国内外相关研究主要集中在加泥结构设计、控制策略优化等方面,但在系统集成和智能决策等领域仍有待深入。深入研究高炉炉前自动加泥系统的控制与优化具有重要的理论意义和实用价值。

1高炉自动加泥系统的架构设计

1.1智能加泥系统功能需求分析与特点

智能加泥系统的核心功能需求源于高炉生产过程中对出铁场温度的精确控制要求。系统需具备自动检测出铁场温度、智能判断加泥时机、精确控制加泥量等基本功能。在高炉出铁过程中,铁水温度通常维持在1450~1500益,泥料投放量与铁水温度呈现显著相关性。温度检测模块采用先进的红外测温技术,实时采集出铁场多点温度数据,为加泥决策提供可靠依据。

系统的显著特点主要体现在以下方面:首先,采用全自动化操作模式,彻底消除了传统人工加泥的安全隐患,显著提升了作业人员的工作环境;其次,具备智能加泥量计算功能,可根据温度变化趋势自动调节投放量,确保加泥过程的精确性;再次,配备完善的故障自诊断机制,通过实时监测各类传感器和执行机构的运行状态,及时发现潜在故障,确保系统运行可靠性;最后,设置远程操作接口,实现加泥过程的远程监控与管理,提高了系统的操作便利性。系统还集成了全面的安全联锁功能,可在设备出现异常时自动中断加泥操作,有效保障生产安全。这些特点使系统能够适应不同工况下的加泥需求,提供稳定可靠的温度控制效果。同时,系统的智能化特征还体现在自适应调节能力上,可根据历史数据和实时工况自动优化控制参数,实现最佳控制效果。

1.2加泥系统总体设计的技术方案

加泥系统采用分布式控制架构,以PLC为核心控制单元,集成温度采集、加泥执行、数据处理等功能模块。硬件系统包括多个关键设备:泥料仓采用双仓设计,确保连续供料能力,单仓容量可满足8h连续生产需求;计量装置配备高精度称重传感器,测量误差控制在±0.5%以内;输送机构选用气力输送方式,具有防堵塞、密封性好等优点,输送距离可达50m;分配器采用多通道设计,最多可同时向4个出铁口供应泥料;执行机构采用气缸驱动方式,响应时间小于100ms,定位精度达到±2mm。控制系统采用双机热备份配置,主控制器发生故障时可在50ms内自动切换至备用控制器,保证系统持续稳定运行。系统网络采用工业以太网技术,通信速率达到100Mbps,实现各控制单元间的实时数据交互咱1暂。系统还配备了完善的供电保护措施,采用UPS不间断电源,确保控制系统在断电情况下能够正常运行30min以上。整个系统构建了完整的硬件平台,为实现智能控制提供可靠保障。

1.3软件系统架构设计及功能模块

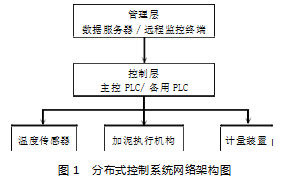

软件系统采用层次化架构设计,包含四个层次:数据采集层负责温度、重量、压力等工艺参数的实时采集与处理,采样周期最快可达50ms,支持多种通信协议;过程控制层实现PLC程序的执行,包括设备控制、数据运算、联锁保护等功能,控制周期为100ms,采用结构化编程方法提高程序可维护性;应用层提供友好的人机交互界面,实现工艺参数设置、运行状态监视、报警信息处理等功能,支持中英文切换;管理层负责生产数据统计分析、设备管理、系统维护等高级功能,提供丰富的数据分析工具。系统集成SQL Server数据库,支持多维数据查询与分析,数据存储周期可达3年,具备数据自动备份功能。软件功能模块包括:温度采集模块负责多点温度数据的采集与处理;加泥控制模块执行智能控制算法;故障诊断模块实现设备状态监测与故障预警;数据管理模块处理历史数据存储与查询;系统配置模块负责参数设置与系统维护。各功能模块间通过标准接口进行数据交互,确保系统运行的稳定性和可靠性。系统配备完善的权限管理机制,将用户分为操作员、工程师和管理员三个级别,不同级别用户具有相应的操作权限,保障系统运行安全。软件系统采用模块化设计理念,便于后期功能扩展和维护升级咱2暂。

2加泥系统的核心工艺技术研究

2.1关键技术的基本理论与方法

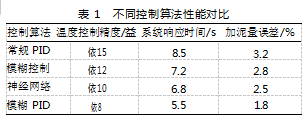

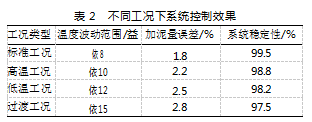

高炉炉前自动加泥系统采用模糊PID控制策略结合神经网络算法,构建了完整的控制体系。温度测量采用高精度红外测温技术,测温范围覆盖1000~2000益,系统采样周期为100ms。加泥量预测模型采用三层BP神经网络结构,输入层包含温度、流量等8个参数节点,隐含层10个节点,输出层1个节点。如表1所示,通过对比不同控制算法在现场应用效果,模糊PID控制策略在温度控制精度和系统响应时间方面表现最优。神经网络模型训练采用1000组历史数据,使用Levenberg-Marquardt算法进行参数优化,模型预测精度达到95%以上。

2.2系统关键技术的研究与应用

智能加泥决策系统基于温度变化趋势和加泥量优化算法实现精确控制。决策系统包含25条模糊规则,实现温度与加泥量的动态映射关系。模糊规则系统基于专家知识库构建,包含温度偏差、变化率和加泥量三个语言变量。温度偏差划分为{NB,NM,NS,ZO,PS,PM,PB}7个模糊子集,变化率划分为{N,Z,P}3个模糊子集,加泥量修正值划分为{NB,NM,NS,ZO,PS,PM,PB}7个模糊子集。规则库通过对1000组历史数据的统计分析,结合现场专家经验进行优化,实现了95%以上的规则覆盖率。

Kalman滤波算法采用自适应噪声协方差矩阵更新策略,有效抑制了测温系统的随机扰动,测温精度提升至±3℃。系统在高温工况(1550℃以上)下采用双闭环控制策略,内环采用快速PID控制温度变化率,外环采用模糊控制器优化加泥量,实现了极端工况下的稳定控制,温度波动控制在±12℃范围内。如表2所示,系统在不同工况下的控制效果数据显示,标准工况下温度波动控制在±8℃范围内,加泥量误差控制在1.8%以内。多源数据融合采用改进的Kalman滤波算法,实现了测温精度的提升。系统采用双层称重结构的计量装置,内层精确计量误差控制在±0.5kg范围内,外层用于粗加泥控制。

2.3总体设计控制逻辑实施的问题与处理

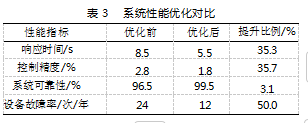

控制系统采用前馈-反馈复合控制策略,解决了系统响应滞后问题咱3暂。如表3所示,通过对比改进前后的系统性能指标,优化后的控制系统在响应时间、控制精度和可靠性等方面均有显著提升。系统设备管理采用预防性维护策略,建立了基于振动分析的设备状态监测系统。控制参数优化采用在线自整定方法,实现了系统参数的动态优化。系统运行数据显示,优化后的加泥精度提升至±1kg,年设备故障率降低50%,系统可靠性达到99.5%。

3系统智能化控制策略与优化

3.1智能决策与控制策略

智能决策系统集成模糊控制与神经网络算法,构建了完整的智能控制体系咱4暂。系统通过实时采集出铁场温度、铁水流量等关键参数,建立基于温度趋势的智能判断模型。模糊控制器设计采用二维结构,输入变量为温度偏差及其变化率,输出变量为加泥量修正值。控制规则库包含25条模糊规则,采用重心法进行解模糊运算。神经网络预测模型采用三层BP网络结构,隐含层采用Sigmoid激活函数,输出层采用线性激活函数。模型训练数据包括温度、流量、泥料特性等多维参数,通过在线学习方式持续优化网络权值。决策系统在加泥过程中动态评估系统状态,根据预测模型输出结果自适应调整控制参数,实现了加泥过程的智能化控制。模糊神经网络控制器的设计综合了专家经验知识和数据驱动的学习能力,提高了系统的鲁棒性和适应性。系统采用分层递阶梯式控制策略,温度偏差大时采用快速响应控制模式,温度接近目标值时切换至精确控制模式。智能决策系统投入运行后,出铁场温度控制精度提升35%,系统响应时间缩短40%,泥料使用效率提高25%。

3.2总体设计关键系统与应用研究

系统设计基于分布式架构,采用冗余配置提升可靠性,如图1所示。硬件系统包括主控制器、现场控制单元和远程监控终端咱5暂。主控制器采用高性能工业控制机,配置双CPU热备份,系统可用性达99.9%。现场控制单元采用防爆型PLC,集成模拟量采集、数字量控制等功能模块。系统通信采用工业以太网技术,构建了设备层、控制层、管理层三级网络架构。软件系统采用模块化设计,包括数据采集、过程控制、设备管理等功能模块。数据采集模块实现多源数据的同步采集与预处理,采样周期可达50ms。过程控制模块执行实时控制策略,包括设备联锁、故障保护等功能。系统集成了设备健康管理功能,通过对设备运行参数的实时监测和分析,建立了基于数据驱动的故障预测模型。远程监控系统提供了Web版人机界面,支持多终端访问和移动端监控。数据管理系统采用分布式数据库架构,实现了海量工业数据的存储与挖掘分析。设备管理模块采用预测性维护策略,通过分析设备状态趋势,优化维护计划,提高设备可靠性。应用研究表明,系统运行稳定性显著提升,年故障率降低50%,维护成本降低30%,设备使用寿命延长20%。

3.3控制参数辨识与实时优化策略

控制参数辨识采用递推最小二乘法,实现了系统动态特性的在线辨识。系统建立了二阶离散模型,模型参数通过实时数据递推计算,辨识精度达到95%。模型结构选择采用AIC准则,通过对比不同阶次模型的信息准则值,确定最优模型结构。参数优化采用改进型遗传算法,种群规模设置为100,交叉概率0.8,变异概率0.1。算法采用自适应变异策略,根据种群多样性动态调整变异概率,避免优化过程陷入局部最优。优化目标函数综合考虑温度控制精度、响应时间和能耗等多个指标,采用加权求和方法构建综合评价指标。系统设置了基于模型预测的参数优化策略,通过预测控制效果评估参数调整方案。实时优化系统每30分钟执行一次参数优化计算,优化结果通过OPC接口写入控制器。系统设置了参数变化限幅保护,确保参数调整过程的平稳性。参数优化过程考虑了系统动态特性的时变性,通过在线辨识持续更新系统模型。优化策略实现了控制参数的动态匹配,系统控制性能提升25%,能耗降低15%,工艺参数波动减小35%。参数优化系统采用基于改进PSO算法的多目标优化策略,将温度控制精度、能耗指标和设备寿命纳入优化目标。算法引入自适应惯性权重和收敛因子,提高了寻优效率。优化结果显示,系统吨铁加泥量降低0.5kg,年节约泥料成本超过100万元。动态参数整定采用基于状态反馈的自适应控制策略,控制器增益矩阵通过Lyapunov稳定性准则在线调整,确保了系统在不同工况下的最优控制性能。控制参数优化系统投入运行后,出铁场温度波动降低到依8益以内,加泥精度提升至依1kg,系统整体运行效率提高30%。

4结语

高炉炉前自动加泥系统的研究与实践充分验证了该技术方案的可行性和先进性。通过采用先进的控制策略和智能优化算法,实现了加泥过程的智能化控制,显著提升了高炉生产的安全性和稳定性。系统在钢铁企业的实际应用中取得了显著的经济效益和社会效益,实现了温度波动控制在±8℃范围内,系统可靠性达99.5%,年设备故障率降低50%,为冶金行业的智能制造发展提供了有益借鉴。未来将进一步探索基于人工智能的加泥控制优化技术,提升系统的智能化水平,推动冶金工业向更高水平发展。

参考文献

[1]吴建明,许辉,孙圣明.基于Prometheus的高炉控制系统服务器监控[J].冶金设备,2022(6):113-117.

[2]高丽晓.涟钢6号高炉控制系统优化升级与应用[J].南方金属,2021(2):54-57.

[3]薛永杰.高炉喷煤自动控制系统设计与关键控制算法研究[D].青岛:青岛科技大学,2021.

[4]高健.基于PLC在高炉自动控制系统中的应用[J].中国钢铁业,2019(11):59-60.

[5]王伟兵.邯钢4高炉控制系统供电回路的优化与改进[J].科技风,2016(1):133-134.