富锗锌精矿氧压浸出工艺及其高效回收锌锗的技术研究论文

2025-04-17 16:59:13 来源: 作者:xuling

摘要:文章研究结果表明,氧压浸出工艺条件优化后,锗的浸出率达到93.2%以上,锌的浸出率达99%以上,后续富集与提纯工艺实现了高效回收锗、锌,工艺具有节能环保及经济效益显著的特点。

摘要:文章针对富锗锌精矿中锗、锌高效回收难题,对氧压浸出工艺及回收技术进行了详细研究。首先,对富锗锌精矿的物料特性及氧压浸出反应的热力学与动力学进行分析,研究了氧压浸出工艺条件的优化实验,然后,提出了锌粉置换、水解法与单宁酸沉锗等高效回收技术。文章研究结果表明,氧压浸出工艺条件优化后,锗的浸出率达到93.2%以上,锌的浸出率达99%以上,后续富集与提纯工艺实现了高效回收锗、锌,工艺具有节能环保及经济效益显著的特点。

关键词:富锗锌精矿;氧压浸出;锌粉沉锗;高效回收

富锗锌精矿作为锗的主要来源之一,传统工艺难以实现锗的高效回收,资源浪费严重且环境负担较重。氧压浸出技术凭借其高效、环保的特点,逐渐成为富锗锌精矿处理的研究热点。氧压浸出工艺通过在高温、高压条件下促进有价金属的浸出,实现资源的最大化利用。这一技术不仅提高了锌的浸出率,还为伴生锗、银、铟等稀散金属的回收提供了有效途径。针对富锗锌精矿开发高效、低污染的氧压浸出工艺及锌锗回收技术,对于资源综合利用及冶金工业绿色发展具有重要意义。

1富锗锌精矿的特性与氧压浸出理论

1.1富锗锌精矿的物料特性

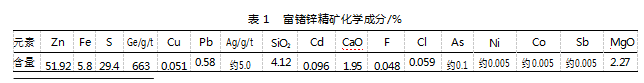

富锗锌精矿是一种伴生锗元素的复杂硫化锌矿,主要成分包括锌、锗及硫等元素咱1暂。通过开展富锗硫化锌精矿工艺矿物学研究及氧压浸出小型实验研究后,利用工作经验,联合攻关,取到了较好的试验结果。富锗锌精矿的化学成分,如表1所示。

由表1可知,锌含量高达51.92%,锗含量为663.6 g/t,硫含量达到29.4%,伴生有铁、硅、镁、铅等元素,还存在微量银等有价金属。物相分析时,XRD谱图表明主要矿物相为闪锌矿(ZnS),伴有黄铁矿(FeS2)及少量硅酸盐杂质。进行形貌及Mapping图的分析,锗元素与闪锌矿呈共生状态,锗在闪锌矿中呈微细分散形态,难以利用简单物理方法分离。铁元素在精矿中主要以黄铁矿形式存在,其含量占铁总量的87.93%,对氧压浸出过程中铁的浸出和后续除杂带来影响。

1.2氧压浸出反应的理论基础

富锗锌精矿氧压浸出工艺,是在高温高压的条件下,利用氧气促进硫化物氧化溶解,实现锌与锗的高效浸出。热力学分析表明,在氧压条件下,闪锌矿(ZnS)与氧气反应生成硫酸锌(ZnSO4)和单质硫,其反应自由能ΔG<0,反应自发进行;锗以GeS2形式存在,利用氧化反应转化为水溶性四价锗离子(GeO2)。在浸出过程中,温度和氧分压是关键影响因素,随着温度升高和氧分压增加,硫化锌的氧化反应速率显著提高。在动力学研究中,利用单因素实验和动力学模型拟合,反应过程主要受到界面化学反应控制,符合收缩核模型。

1.3杂质元素的迁移规律与分离

富锗锌精矿氧压浸出过程中,除锌和锗外,还伴随杂质元素,如铁、铅、硅等的迁移和分离。铁元素在高温高压下被氧化为Fe3+,与硫酸根离子结合形成针铁矿(Fe2O3·xH2O)沉淀,从而有效地从浸出液中去除。铅元素由于与硫生成难溶的PbSO4,在氧压浸出条件下主要残留于浸出渣中,硅酸盐类杂质则相对稳定,基本不发生溶解。在氧压浸出终渣的XRD分析中,主要物相为单质硫,表明硫化锌氧化过程中大部分硫转化为单质硫。此外,Pb-Ag-S渣中的铅含量约1.2%,银含量约10g/t,回收价值不高。浸出过程中,调控pH值和酸度,铁的分离效果显著,初始酸度为65~70g/L时,铁的浸出量明显减少。优化后的工艺条件有效控制了杂质元素的迁移规律,为后续锌锗的提纯提供了清洁的浸出液,降低了后续回收工序的难度。

2氧压浸出工艺条件的优化研究

2.1单一高锗锌精矿氧压浸出分析

氧压浸出工艺利用氧气在高温高压下促进硫化物氧化溶解,锌主要以硫酸锌形式进入溶液,而锗利用氧化反应生成四价可溶性锗化合物,影响浸出效果的关键因素包括反应温度、氧分压、酸浓度和反应时间咱2暂。实验以高锗锌精矿(粒度-44滋m)为原料,设置不同反应时间研究氧压浸出条件对锗、锌浸出率的影响。实验具体步骤如下:

(1)将150g高锗锌精矿和1200mL废液(H2SO4含量176.5g/L)加入高压反应釜中;

(2)添加1g木质素磺酸钙作为表面活性剂,以改善矿浆流动性;

(3)控制氧分压1.2MPa,反应温度150℃,设置反应时间分别为1.5h和3h;

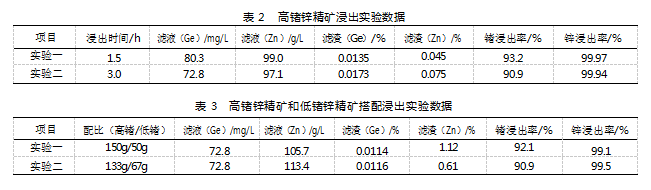

(4)反应结束后降温减压,过滤分离液固,洗涤浸出渣3~5次,测定滤液和浸出渣中主要成分,实验数据,如表2所示。

实验结果表明,在1.2MPa氧分压、150℃条件下,反应时间对浸出率有显著影响。两次试验的浸出渣均未发生粘结,证明氧压浸出工艺在此条件下运行稳定,优化反应时间为1.5h可有效提升浸出效率并减少能耗。

2.2高低锗锌精矿搭配浸出工艺

高低锗锌精矿搭配浸出是通过合理配比不同品位的原料,优化浸出工艺条件,平衡锗的赋存状态和矿浆的酸碱度,能够提高锌、锗的综合浸出率。为研究高低锗锌精矿搭配浸出工艺对锌、锗浸出率的影响,设计了两组实验。

实验一:在高压反应釜中加入150g高锗锌精矿和50g低锗锌精矿,配合1200mL废液(H2SO4 176.5g/L),添加1g木质素磺酸钙,于1.2MPa氧分压、150益下反应1.5h。

实验二:将133g高锗锌精矿与67g低锗锌精矿混合,其余条件与实验一相同。

反应结束后,降温减压,过滤分离液固,洗涤浸出渣3~5次,并对滤液与渣样进行化验分析,实验数据,如表3所示。

实验结果表明,适当增加低锗锌精矿的比例,可以提高锌的浸出效果,但对锗的回收率略有影响。综合考虑两组结果,150g高锗与50g低锗的搭配比例较为优化,既保证了锗的浸出率,也保持了渣中的低含量,适用于工业应用。

2.3氧压浸出渣的性质与资源利用

氧压浸出渣是富锗锌精矿在高温高压条件下经过氧化浸出后的固体残留物,其主要成分包括单质硫、难溶性硫酸盐及少量未浸出的锗、锌等金属咱3暂。氧压浸出过程中,锌和锗进入溶液,硫主要转化为单质硫,最终在渣中富集,而铅、银等重金属以硫酸盐形式残留。氧压浸出渣的主要物相为单质硫和硫酸钙,单质硫含量占渣总量的75%以上,这为硫的资源化利用提供了基础。铅、银等重金属残留在渣中,含量较低且回收价值不高。部分铁转化为针铁矿,能够改善浸出液的清洁度,有利于后续锗、锌的提取。优化氧压浸出参数,浸出渣的性质可得到进一步改善,渣中未浸出的锗和锌含量降低,从而提高浸出效率与资源利用率。

3锌锗的富集与高效回收技术

3.1锌粉沉锗工艺优化技术

锌粉沉锗的反应机理,最主要的机理是锌粉跟水发生反应,使溶液pH值提高,发生铝、三价铁、锌的水解反应,形成氢氧化铝、氢氧化铁、氢氧化锌等沉淀,将四价锗进行吸附,形成共沉淀物共同沉淀。沉淀形成锗渣,实现锗的富集。实验设计基于中和上清液中锗离子含量为151.2mg/L,硫酸浓度为6.74g/L,调控锌粉的加入量、反应温度及反应时间,优化沉锗效果。本实验选取了不同类型的锌粉,包括吹制锌粉和电炉锌粉,考察其对沉锗效果的影响。在85℃条件下,分别加入6、8、10和20g/L锌粉,反应1~1.5h后过滤,测定滤液中锗含量。实验结果表明,在最佳工艺条件下,即反应温度为85℃,反应时间1.5h,锌粉加入量为20g/L时,锗的沉淀率达到99.8%,滤液中锗含量降至0.28mg/L。对比不同锌粉类型,吹制锌粉的还原效果明显优于电炉锌粉,尤其是锌含量较高的1号吹制锌粉具有更优的沉淀效果。该工艺优化有效提高了锗的回收率,精确控制锌粉用量,能够降低生产成本,具备良好的工业应用前景。

3.2水解法工艺

水解法指利用锌焙砂调节浸出液的pH值,使溶液中的铁发生水解反应,生成针铁矿沉淀,将四价锗吸附,形成共沉淀物共同沉淀,从而实现锗的富集。实验时,将溶液加热至80~85℃,缓慢加入锌焙砂,将溶液pH调控制在3.5~4.5,同时通入氧气,生成针铁矿沉淀。反应结束后过滤,得到水解锗渣。在最佳条件下,锗的水解富集率可达96%以上,滤液中锗含量降至2mg/L,同时渣中锗含量达到0.5%~0.7%,过滤性能良好,有利于后续提纯处理。

3.3单宁酸沉锗工艺

单宁酸沉锗工艺基于单宁酸与锗离子络合反应,使锗在酸性溶液中生成沉淀。实验中,将酸性浸出液加热至80~85℃,按锗量的20~25倍加入单宁酸溶液,搅拌10min后过滤并洗涤沉淀。单宁酸沉淀渣经过650℃灼烧,生成粗二氧化锗,锗含量可达10%~20%。结果显示,单宁酸沉锗工艺具有较高的选择性,有效避免了铁、铝等杂质的共沉淀,纯度优于水解法。单宁锗渣的灼烧过程将渣中的有机物全部焚烧,既破坏了其中大量的有机物又提高了锗的品位,为后续提纯提供了高质量的原料。

4工程化关键设备与工艺集成

4.1高压反应釜的设计与应用

高压反应釜作为氧压浸出工艺的核心设备,其设计与应用对于优化锌锗的浸出效果具有重要意义。在氧压浸出过程中,温度、压力与搅拌速率是影响反应速率和浸出率的关键因素。本项目应用实验仪器设备和化验与检测仪器反复进行小型间断试验,如图1所示,得出最佳工艺条件:在Ⅰ段浸出时,温度为110℃,氧分压0.3MPa,搅拌速率为300r/min;Ⅱ段浸出温度提高至145℃,氧分压增至1.0MPa,保持相同的搅拌速率。设计优化高压反应釜的结构,反应釜内部设置耐腐蚀内衬材料和高效搅拌装置,使矿浆流动均匀,避免固体颗粒的沉积。

工业化生产中,在高压釜运行过程中,应安装多重安全阀与压力传感器,实时监测釜内温度、压力及氧气浓度。优化釜体内壁材料,延长设备的使用寿命,降低维护频率。反应结束后,采用闪蒸减压技术快速降压,有效回收蒸汽热能,提升系统的整体能效。

4.2自动化分布式控制系统

自动化分布式控制系统(DCS)在富锗锌精矿氧压浸出工艺中发挥了重要作用,主要体现在控制参数的自动调节与数据监测的过程优化上。应用DCS系统实时监测反应釜内的温度、氧分压、搅拌速率以及矿浆酸度,系统可自动调节工艺参数,保证各阶段浸出条件的精准控制,减少人为误差。在数据监测与过程控制方面,DCS系统利用传感器采集浸出过程中的实时数据,包括矿浆流量、反应温度和压力,并在控制中心生成可视化图表,便于操作人员监控整个浸出过程。DCS系统集成数据分析模块,可以对历史数据进行处理与优化,为后续工艺改进提供理论支持。系统的自动化控制使得氧压浸出工艺流程更加稳定,显著提升了产品质量,特别是在连续生产过程中,锌锗浸出率稳定在较高水平,且能耗降低了15%以上,提高了生产效率与经济效益。

5结语

文章针对富锗锌精矿氧压浸出及锌锗高效回收工艺进行了系统的实验与工艺优化,并提供了锌粉沉锗、锌焙砂水解、单宁酸沉锗等几种沉锗工艺条件,结合氯化蒸馏与水解工艺,制备出纯度达5N的高纯二氧化锗,展现出显著的理论意义与实用价值。文章研究突破了锗回收效率低、氧压浸出工艺不稳定等难题,形成了温度、压力、酸度等参数的最优组合。然而在低品位锗矿的熟化浸出方面,锗的转化效率依然有限,需进一步探索强化措施。氧压浸出过程中杂质元素迁移及后续无害化处理仍有优化空间。未来应进一步深入研究低品位锗矿的综合利用及渣液循环利用技术,推动氧压浸出工艺向高效、环保、可持续方向发展。

参考文献

[1]吉文斌.含锗锌精矿氧压酸浸机理及过程优化研究[D].昆明:昆明理工大学,2022.

[2]吴慧,陈长浩,王家林,等.从次氧化锌粉中综合回收锌、锗、铅、银方法的探讨[J].云南冶金,2020,49(3):49-52.

[3]徐璐,何兰军,杨耀辉,等.从云南某锌浸出渣中回收锌锗的试验研究[J].矿产综合利用,2020(1):116-119+75.