动态测算转炉炉容比的方法论文

2025-04-17 15:18:01 来源: 作者:xuling

摘要:针对转炉无法直观、全面及连续地分析转炉炉容比变化趋势的问题,文章提出了一种优化的炉容比计算方法,首先根据炉衬设计图对炉衬进行区域划分,并计算出初始炉容比,再利用有限元分析法对激光测厚仪获取的基础数据进行分割,得到基准网格。

摘要:针对转炉无法直观、全面及连续地分析转炉炉容比变化趋势的问题,文章提出了一种优化的炉容比计算方法,首先根据炉衬设计图对炉衬进行区域划分,并计算出初始炉容比,再利用有限元分析法对激光测厚仪获取的基础数据进行分割,得到基准网格,再将每个网格数据变化量通过优化后的算法得到炉衬变化总量,再将变化量代入炉熔比计算公式得到不同阶段转炉炉容比的具体数值,实现炉容比变化趋势持续跟踪,同时使现场技术人员对炉衬不同位置变化后的炉容比影响大小有了更清晰的认识,并制定了相关控制措施,使转炉炉容比控制趋于稳定,变化范围由原来的0.67~0.83,调整为0.79~0.81,转炉冶炼喷溅情况得到明显改善由原来的8%降低至2%以内。

关键词:转炉;有限元分析;炉容比;喷溅

转炉炼钢是一个复杂的高温物理化学过程,而转炉是承载这一过程的主要装备,在转炉冶炼过程中溢渣或喷溅是较为常见的现象,在众多影响转炉溢渣或喷溅率的因素当中,炉容比的大小是一个重要影响因子[1],但是转炉炉容比的变化经常由人工经验预估,其判断精度和数据连续性难以得到保证。因为没有较为准确和及时的炉容比数据,技术人员在如何控制炉容比上,没有行之有效的措施,使得炉容比经常过小且波动范围大,对于稳定转炉过程操作,形成较大阻碍。因此,找到一种算法得到准确且及时的炉容比数值,稳定转炉炉容比,能有效控制转炉冶炼喷溅的发生。

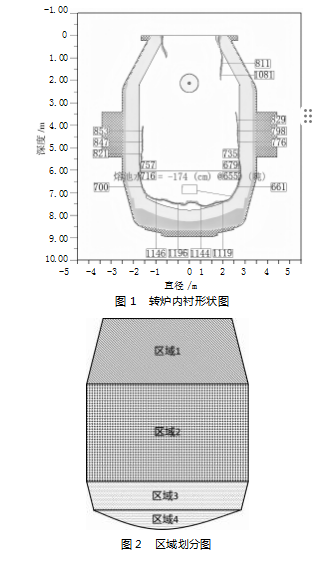

目前转炉炉容比的获取方式主要通过液面数据间接获取的,将铁丝插在氧枪上,得到被铁水浸润的铁丝长度,再通过简单换算得到液面变化,以此评估炉容比变化,这种方法获取的炉容比数据只是熔池变化情况,局限性高,而且因为每次测量都需要重新插铁丝,获取连续的数据难度大;另外张胤[2]等介绍了一种使用副枪测量熔池液面变化的方法,计算原理与铁丝相似,此法能快速连续的液面数据,但是同样只能获取熔池变化情况,无法判断整个炉内炉衬的变化情况,因此,文章提出了一种动态测算转炉炉容比的方法,以解决现有技术中存在的问题,该方法在工程领域有较广泛的应用,主要用其分析求解隧道修建的相关问题[3-4]。转炉炉容比计算的研究较少,文章提出的优化方法,主要是根据新炉内衬设计图,将内衬分割成4个不同区域,再利用有限元分析法将转炉内衬不同区域分割成N个相同的单元格,然后通过激光测距仪扫描炉衬得到每个单元格的数值变化,再通过文章提出的算法计算得出变化后的有效容积,再通过炉容比计算公式得到炉容比具体数值。文章提出的方法解决了只能通过获取熔池数据间接判断炉容比的问题,使炉容比得到具象化,同时兼顾了连续性问题,可以得到连续可用得数据,实现炉容比的持续跟踪。

1炉容比测算模型的搭建

1.1有限元分析法

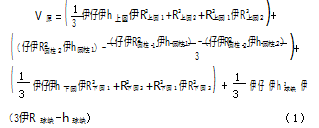

有限元分析(FEA)利用近似数学的方法对真实物理系统进行模拟,它将求解域看成由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解[5]。有限元分析法实际就是将复杂问题转化为简单问题,它不仅计算精度高,而且能适应各种复杂形状,例如,用多边形(有限个直线单元)逼近圆来求得圆的周长。而转炉熔池由于高温冲刷、化学侵蚀及物体撞击等原因,其内部形状已经不是规则的几何形状,转炉内部实际情况,如图1所示。

1.2几何区域划分与基准数据计算

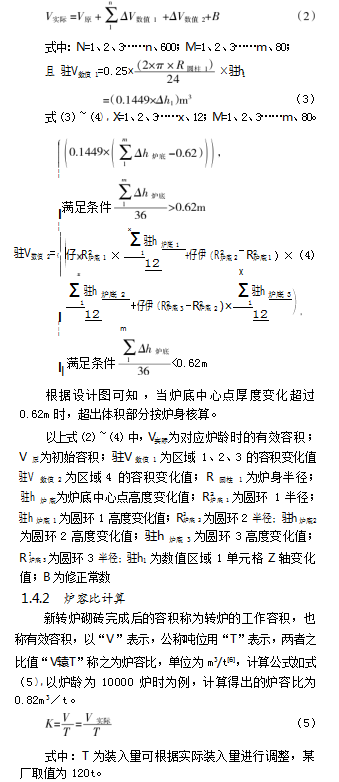

根据图2划分的区域及设计数据,利用规则几何体体积计算的相关理论,转炉新炉体积计算方程如式(1):

通过式(1)计算得出的理论体积100.33m3,而理论体积100.23m3相差0.1m3,误差在合理范围内,说明区域划分较为合理。

1.3网格划分

网格划分是将炉身从正面剖开,将三维几何体转化为二维几何体,并根据精度需求将二维几何体划分为N个单元格。

1.3.1炉身网格划分

文章中炉身单元格划分数量为600个,每个单元格高度是0.3m,角度范围是10o,每个单元格面积视为相等,炉身单元格具体划分情况及每个单元格通过激光扫描得到Z向数值。

1.3.2炉底网格划分

文章中炉底单元格划分数量为80个,每个单元格,角度范围为25o,圆环宽度0.5m,每个单元格面积视为相等,整体为圆环形。炉底(球缺)单元格具体划分情况及每个单元格通过激光扫描得到Z向数值。

1.4不同炉龄炉容比算法模型

1.4.1计算模型

假设新炉体积数据是炉龄第2次的体积,即可以认为炉龄第二次炉衬厚度数据为新炉数据,同时可以将其数据作为基准数据。

1.5模型验证

因区域3和区域4的合计变化值可以通过“铁丝法”测量得到,因此,这里“铁丝法”获取的结果与文章提供的算法获取的结果进行对比,说明文章提供的算法是否合理,选取炉号为20240467炉为例,兑铁前使用激光扫描获取当炉数值,再往炉内兑入铁水120t,再使用“铁丝法”得到区域3和区域4的总的变化量。

通过文章提供的算法,得到区域3和区域4的合计变化值为50mm。通过“铁丝法”得到区域3和区域4的合计变化值为48.71mm,误差为2.67%,满足现场工艺需求。

2工艺效果探讨

2.1炉容比变化情况

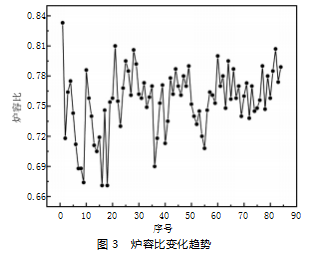

通过此方法,某厂建立起了炉容比数值变化趋势跟踪体系,并分别动态计算不同炉龄下四个区域体积变化值,使得技术人员对不同时期是哪些区域影响炉容控制有了具象化了解,并制定了控制措施,具体措施如下:

(1)针对区域1,溅渣枪位提高100mm并使用侧吹氧枪对区域1进行冲刷。

(2)针对区域2,缩减了补炉频率,由每天3次降低到每天一次,避免了过度补炉。

(3)针对区域3和4,设定了预警值,当体积缩小大于X时,即进行洗炉底作业。

(4)针对整体冶炼工艺由全留渣操作改为了少渣操作。

通过以上措施,某厂转炉炉容比波动范围由原来的0.67~0.83降低到0.79~0.81,波动范围不断减少,炉容比也不断增加,如图3所示。

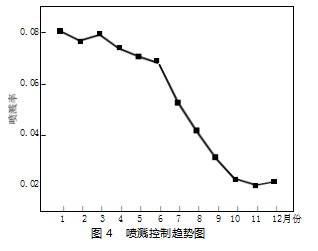

2.2过程冶炼控制情况

炉容比控制明显改善后,转炉有效容积得到提升,转炉过程控制难度降低,喷溅溢渣情况得到明显改善,喷溅溢渣率由原来的8%降低至2%以内,如图4所示。

3结论

文章通过有限元分析法实现转炉炉容比的动态计算,并获取较为准确的炉容比,与以往的方法相比不仅能得到更为全面的炉衬变化情况,更能实现对其的连续跟踪。炉容比具象化后,针对炉容比的控制措施更加具有针对性,转炉炉容比控制稳定性得到大幅改善,炉容比波动范围由原来的0.67~0.83降低到0.79~0.8,并不断提高。炉容比得到有效控制后,对转炉炼钢的过程控制能起到积极作用,喷溅占比由原来的8%降低到2%。后续的研究中,可以继续挖掘炉容控制与溅渣枪位及流量控制的关系,使溅渣层厚度更为均匀,炉龄得到进一步提升。

参考文献

[1]辛同泽,王敏,包燕平.转炉吹炼过程喷溅机理及预报模型研究进展[J].工程科学学报,2023,45(10):1716-1728.

[2]张胤,刁望才,徐涛.副枪设备优化在240 t转炉上的应用[J].包钢科技,2020,46(2):21-24.

[3]韦征,周臻,俞旻韬,等.基于三维激光扫描点云整体分析的铁路隧道超欠挖检测方法[J].铁道学报,2023,45(1):135-140.

[4]毛庆洲,徐浩轩,朱璟,等.利用高密度点云现场检测在建隧道超欠挖[J/OL].武汉大学学报(信息科学版),1-12[2024-12-05].

[5]王元,文兰,陈木法.数学大词典(第二版)[M].北京:科学出版社,2017.

[6]张芳.转炉炼钢500问[M].北京:化学工业出版社,2009.