深部煤层诱导开采工艺数值模拟与开采评价论文

2025-04-12 15:02:08 来源: 作者:xujingjing

摘要:针对深部煤层出现可靠性低、截割效率不足等问题,分析了中部切槽施工工艺对截割效率和安全性影响,研究了深部煤层低能耗截割理论,提出低能耗采煤工艺,并进行数值模拟,显示诱导开采对上部煤层截割破坏模式的影响,诱导沿主裂纹发生方向扩展。通过现场实际应用,结果显示:采用新的深部煤层诱导开采技术截割能耗节约18.82%,生产成本降低约690万元,工作面设备的可靠性得到加强。

摘要:针对深部煤层出现可靠性低、截割效率不足等问题,分析了中部切槽施工工艺对截割效率和安全性影响,研究了深部煤层低能耗截割理论,提出低能耗采煤工艺,并进行数值模拟,显示诱导开采对上部煤层截割破坏模式的影响,诱导沿主裂纹发生方向扩展。通过现场实际应用,结果显示:采用新的深部煤层诱导开采技术截割能耗节约18.82%,生产成本降低约690万元,工作面设备的可靠性得到加强。

关键词:深煤层;诱导开采;截割能耗

0引言

深层煤炭的挖掘会遇见很多不存在于浅层煤的问题,例如微小载荷变化即引发围岩裂缝,所以对于深层围岩周围应力变化是极其重要。由于每次力学环境的变化就是应力卸载和转移的发生,这就导致表面的煤层产生局部的塑性变形,即煤层发生滑移和坍塌[1-2]。因此,研究采掘工作面围岩压力和截割效率的关系有较大的实际意义,对提升截割效率有深远影响。1深部煤层中部切槽诱导截割研究

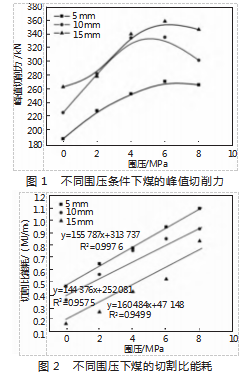

开展深部煤层不同围压对截割效率的研究极为重要,围压-峰值截割力之间的关系图,如图1所示。随着围岩压力的不断升高,最大截割力在中后段达到极值后又回落。出现这个现象缘于截割碎屑的峰值截割力的影响,截割力最大说明已经有截割碎屑的产生。通过研究围岩压力对裂纹扩展影响,得出当围压为0 MPa时,裂纹扩展方向呈竖直方向,而这个方向大碎屑产生概率很小,产生最大截割峰值可能性也是最小的;围岩压力在2~6 MPa这个范围时,煤岩裂纹扩展方向逐渐趋于水平,且这个方向产生大截割碎屑概率较大,易于产生最大截割峰值力;围岩压力在6~8 MPa范围时,煤岩内的应力将会加强裂纹竖向扩展,扩展裂纹逐渐向自由面方向进行,截割碎屑产生较小,对于峰值截割力影响逐渐减小。对截割能耗的影响,煤岩截割比能耗与煤层围岩压力成正相关,如图2所示,产生这种影响是由于深层煤围压较大,所以从破坏能量方面考虑,对于深层煤的采掘或者破坏需要更大的能量,增加开采难度和成本。

对于不同围岩压力情况下煤岩进行中部切槽时,围压越大,煤块碎屑度有明显降低,随着压力增大,煤岩裂纹扩张方向发生水平向自由面发展的转变,几乎没有竖直方向的扩展,产生较多的拉裂纹。

2深部煤层低能耗采煤工艺

对于开采过程中的围岩压力的控制,研究针对中部切槽的诱导截割采煤技术,主要是促成裂纹能够在自由面扩展,最大程度上减小碎屑的产生[3]。

2.1工作面端部斜切进刀方式

在诱导截割采煤工艺中主要用的设备是三滚筒采煤机,进刀用斜切进刀方式可以减少三角煤产生。第一,保持刮板输送机处于S型工作位置,方便采煤设备进刀。第二,采煤机的滚筒进行高度方面的调整,前部滚筒必须处于中部切割对接高度,中部滚筒要低于前部滚筒,保持后滚筒处于常规截割位置。第三,采煤机开机行进,一旦前、后滚筒完成煤壁完全切入,调整后滚筒到中部割煤处,降低前滚筒到底煤切割处,采煤机执行调头动作至工作面端部,将刮板输送机调整为直线工作位。第四,采煤机执行常规割煤动作,提升中部滚筒至预定截割处,完成三滚筒采煤机斜切进刀。

2.2工作面中部正常割煤方式

深部煤层的三滚筒采煤机采掘工艺即为对上、中、下三层煤层的分层开采。第一,煤层中部通过前部滚筒切割以实现整个煤层缺口产生,便于其余两煤层自由面的产生,还能够卸载一部分煤层的载荷,在一定时间后,内部积蓄的部分能量会释放扩展裂纹。

3开采工艺数值模拟

3.1煤层开采模型

某矿的地质环境较为复杂,为了便于计算,建立的模型需要简化。具体分析矿井岩层物理力学和地质钻孔资料,对岩层和岩层的走向进行简化处理。设置了Coal和Rock1-Rock5[4]。模型颗粒100 000,设置岩层颗粒0.15,平均半径为0.05。还将检测圆参杂其中,便于后期煤层的内应力采集,加载至22 MPa模拟真实埋深。

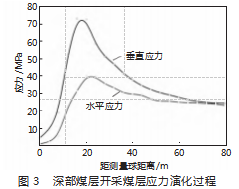

设定在30 m处进行煤层切眼,模拟工作面实施采掘,1 m前进距离要50 000次的循环计算。在开挖过程中,每运行1000步采集一次测量球应力数据,如图3所示。通过与实际工作面的开采数据对比,模拟结果与实际测量在数值上有一定的误差,但是总体发展趋势高度契合。其中模拟的应力集中系数基本一致,模拟的煤壁内压力为4.97 MPa,实际为6.43 MPa,误差达到22.7%,在允许范围内。所以模拟结果基本准确。

3.2深部煤层截割模拟

深部煤层开展截割工艺之前,还经过了一系列的应力作用,因此模拟煤壁的截割过程需要施加复杂应力路径,设定200 mm×100 mm尺寸作为截割模型,主体布满14 420个颗粒。设定平行粘结模型作为具体的颗粒间的作用模型。

模型设备的截齿采用全尺寸截齿,截齿倾角55。,截齿直径为46 mm,长度100 mm。设定截齿处于正常截割处,每次的截割深度设定为10 mm。模拟煤层一旦截割,即出现了裂隙,且伴随有煤层损伤产生。

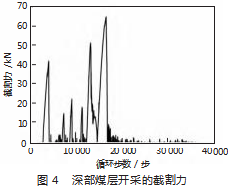

图4是深部煤层开采的截割力,可以看出煤体与截齿产生剧烈的作用,随着采掘的推进,设备的的截割作用力逐渐变小且接近于0 kN时,相互不产生作用力,证明煤体已经变得松散。采集的数据显示,截割力平均值是5.07 kN,峰值达到64.3 kN。

3.3诱导开采模拟

对模拟的诱导开采数据进行破坏程度分析,主裂纹是顶煤产生截割破坏的主要影响线,且形成较大的块状煤,这完全不同于传统的截割结果。对于底部煤体,出现的煤成块率与常规几一样。

在诱导开采的截割力方面,上部煤层的平均截割力,峰值截割力和截割比能耗达分别为3.44 kN,48.6 kN和10.1 kW·h/m3。下部煤层的平均截割力,峰值截割力和截割比能耗为1.62 kN,30.2 kN和7.6 kW·h/m3。

综上,诱导开采深层煤使得上部煤层最大截割力减小了14.7 kN,降低近22.86%,截割能耗降低了2.2 kW·h/m3,降低近17.74%;下部煤层最大截割力减小了34 kN,降低近52.88%,截割能耗减小了4.8 kW·h/m3,降低近38.71%。所以,诱导开采总体产生18.82%的截割比能耗的降低。

4效果分析

通过采用诱导开采技术,利用围岩应力的破坏作用使得深层煤岩发生损伤破坏,将会大大降低18.82%深层煤的开采截割能耗。以此降低能耗效果为基础,计算得到有2.3 kW·h/t煤的节能,按照3 Mt的生产力,将会产生6.9×106 kW·h的能耗节省。即近690万元的生产成本的降低,经济效益明显。采掘应力的减小对于采煤机设备的的可靠性也有显著提升。

5结论

1)通过对低能耗诱导开采深部煤层进行数值模拟,结果表明,诱导开采对上部煤层截割破坏模式的影响,诱导沿主裂纹发生方向扩展。

2)通过实际应用,采用深部煤层诱导开采技术可使截割能耗降低18.82%,最大截割力有所降低,采煤机设备的可靠性得到显著提高。

[1]李琨.深部开采工作面顶板事故发生机理及控制技术探讨[J].煤矿现代化,2023,32(1):80-85.

[2]梁日军.深部开采软岩巷道过断层围岩控制技术研究[J].山东煤炭科技,2022,40(2):16-18.

[3]王常利.深部“孤岛”初采预裂顶板开采工艺的应用[J].煤矿现代化,2017(5):42-43.

[4]范鹏贤,李颖,赵跃堂,等.红砂岩卸载破坏强度特征试验研究[J].岩石力学与工程学报,2018,37(4):852-861.