爆炸复合金属复合板界面微观结构特征分析论文

2025-04-12 14:21:01 来源: 作者:xujingjing

摘要:爆炸复合金属复合板通过爆炸作用于使两种或多种金属材料,使其在瞬时高温高压环境下产生强烈的机械效应,从而实现金属之间的接合,其独特的制造工艺决定了复合板在界面区域会形成复杂的微观结构,这些微观结构直接影响复合板的力学性能、耐腐蚀性能,以及其他重要性能参数。文章对爆炸复合金属复合板界面微观结构特征进行了论述,在此基础上,进一步分析了界面微观结构对爆炸复合金属复合板性能的影响,并提出了针对界面微观结构的优化策略,以期为提升爆炸复合金属复合板的整体性能提供参考。

摘要:爆炸复合金属复合板通过爆炸作用于使两种或多种金属材料,使其在瞬时高温高压环境下产生强烈的机械效应,从而实现金属之间的接合,其独特的制造工艺决定了复合板在界面区域会形成复杂的微观结构,这些微观结构直接影响复合板的力学性能、耐腐蚀性能,以及其他重要性能参数。文章对爆炸复合金属复合板界面微观结构特征进行了论述,在此基础上,进一步分析了界面微观结构对爆炸复合金属复合板性能的影响,并提出了针对界面微观结构的优化策略,以期为提升爆炸复合金属复合板的整体性能提供参考。

关键词:爆炸复合;微观结构;特征分析

爆炸复合金属复合板作为一种重要的复合材料,被广泛应用于航空航天、军事、能源及交通运输等领域,其优异的综合性能使其成为现代工程材料的重要选择。爆炸复合技术凭借其高效、经济的特点,能够在高温高压下通过冲击波作用,将两种或多种金属材料在界面处形成紧密结合,从而实现不同金属的高性能复合。其不同于传统的焊接或冷压成形,具有较高的结合强度、良好的耐磨性、优异的抗腐蚀性等优势。因此,深入研究爆炸复合金属复合板界面微观结构特征,尤其是界面层的物质传递、扩散行为、金属间化合物的形成及界面粘结机制,对于优化复合工艺、提高复合材料的性能具有重要意义。

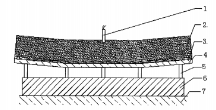

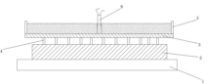

1爆炸复合金属复合板微观结构特征

1.1界面微观结构的分类

1.1.1界面形貌与晶粒大小

界面形貌直接反映了不同金属或合金层之间的结合情况,尤其是在爆炸复合过程中,界面形态受到爆炸压力和冲击波速度的影响,可能形成复杂的界面微结构。界面上的波纹形态通常表明复合金属板在高速碰撞下发生了塑性变形,导致金属之间的强烈接触和应力分布的不均匀。金属在高温和高压的环境下经过激烈的塑性变形,晶粒在界面附近往往呈现出较为细小的特征。较小的晶粒能够增强界面的结合强度,因为细小晶粒能在界面处提供更多的晶界,有助于提高材料的抗拉强度与疲劳寿命。相对较大的晶粒往往导致材料的脆性增加,界面处的结合强度降低,甚至可能导致界面处的裂纹扩展。

1.1.2脱层、空隙及裂纹的形成

脱层通常出现在复合金属板的界面区域,是由于材料之间的结合力不足所引起的。在爆炸复合过程中,极高的压力和温度作用下,不同金属层的膨胀系数差异、热应力,以及金属流动不均匀等因素都会影响界面结合的质量,导致界面处出现脱层现象。脱层的存在直接削弱了复合板的承载能力,尤其是在材料承受外部载荷时,脱层区域容易成为应力集中点,进一步加速材料的失效。空隙的产生与脱层现象密切相关,空隙的形成通常是由于在复合过程中金属之间的接触不完全,或者由于气体包裹在材料内部。空隙不仅影响界面结合的质量,还对复合材料的力学性能、耐腐蚀性等方面产生负面影响。气体含量过高或压力不足时,复合过程中的气体未能有效排出,形成的空隙可能会成为裂纹扩展的起点,严重时可导致材料的整体强度下降。界面裂纹通常源于复合过程中产生的应力集中,或由于不同金属材料的热膨胀系数差异引起的内应力过大。界面裂纹的扩展会导致复合材料的损坏,尤其是在承受疲劳载荷或冲击载荷时,裂纹的存在会迅速引起材料的失效,因此界面裂纹的控制至关重要。

1.1.3界面层的组织结构与相互作用

在爆炸复合过程中,不同金属材料在高温和高压的作用下发生塑性变形,界面区域的组织结构通常表现为金属层间的复杂相互作用。金属的相互作用主要体现在材料的接触、扩散及化学反应等方面。金属界面处常会形成金属间化合物,尤其是在较高的温度和压力下,不同金属之间的元素发生扩散,形成具有一定晶体结构的化合物层,这些化合物层的厚度、成分及分布会影响界面结合的强度与稳定性。界面层的组织结构不仅由金属间化合物构成,还可能包含细小的晶粒、晶界和不同的相态,界面组织的均匀性与细致程度直接影响复合材料的力学和热学性能。在界面区域,不同金属之间的热膨胀系数差异、应力传递路径,以及塑性变形的能力都会导致界面层的微观结构出现不均匀分布,进而影响复合材料的整体表现咱1暂。

1.2界面物质传递与扩散现象

1.2.1合金元素的扩散行为与界面结合

高温高压环境下,不同金属材料的原子会发生剧烈的相互碰撞,导致合金元素在界面处的扩散。界面层的形成过程本质上是金属元素在不同金属之间传递和混合的过程。在爆炸复合过程中,因受热和压缩的作用,金属原子的扩散速率受温度和压力的影响,界面区域的元素浓度分布往往会表现出梯度变化,形成合金化层或金属间化合物。不同金属之间的扩散行为差异,会影响元素在界面处的分布均匀性,从而影响金属之间的结合强度。当某些元素的扩散行为较为活跃时,它们会在界面处与其他金属发生化学反应,形成稳定的金属间化合物,这种化合物的存在能够显著增强界面结合力,提高复合材料的整体强度。反之,如果界面层的扩散不完全或存在明显的元素偏析,可能导致界面结合不良,出现脱层或空隙等缺陷,最终影响复合材料的性能。1.2.2界面化合物的形成与相互作用

在复合过程中,不同金属的原子会在高温和高压的作用下发生扩散,尤其是在界面处,合金元素的扩散引发金属间化合物的生成。金属间化合物通常出现在界面区域,这些化合物的形成与各金属元素的活性密切相关,形成的化合物层在界面结合中起到关键作用。界面化合物的种类和数量受到合金成分、温度、压力,以及复合工艺参数的影响。一般来说,金属间化合物具有高强度和高硬度,这使其能有效增强界面结合强度。然而,化合物的脆性和不均匀分布也可能导致界面处的应力集中,从而降低复合材料的抗裂性和耐疲劳性能。界面化合物的类型和结构也与界面的力学行为密切相关,不同的金属间化合物会通过改变界面层的晶体结构和化学成分,影响复合材料在不同工作环境下的稳定性。

1.3界面粘结机制

1.3.1金属间化合物的形成

爆炸复合过程中,金属材料在高温和高压的作用下发生激烈的塑性变形和元素扩散,界面区域的原子相互作用促使不同金属元素形成金属间化合物。金属间化合物通常出现在不同金属的接触界面处,这些化合物的形成依赖于金属之间的化学亲和力、扩散速率及反应温度。界面处的化学反应使得两种或多种金属元素发生化学结合,形成具有特定晶体结构的金属间化合物,这些化合物能够提供较高的结合强度。然而,金属间化合物的形成过程中也存在一定的挑战,过度的化合物生成可能导致界面处的脆性增加,降低了复合板的整体抗裂性。

1.3.2界面强化机制的影响

复合材料的界面强化通常通过金属间化合物的形成、晶粒细化及应力分布的优化等方式实现。在爆炸复合过程中,不同金属材料之间的化学反应会促使金属间化合物的生成,这些化合物具有较高的硬度和强度,能够有效地增强界面结合力。同时,界面处的晶粒细化也是强化机制的一部分,细小的晶粒有助于提高界面的力学性能,因为晶粒细化能够有效增加晶界数量,增强材料的抗应力能力。界面的强化还与应力传递的优化密切相关,界面处的强化不仅能有效传递外部载荷,还能分散应力集中,降低材料发生破坏的概率咱2暂。

2界面微观结构的影响

2.1力学性能

界面强度直接影响复合板的整体力学性能,因为界面区域是金属层之间相互作用的关键部位。高质量的界面结合可有效提高抗拉强度和抗剪强度。界面强度较低时,金属之间的粘结力不足,容易导致界面脱层或裂纹扩展,削弱复合材料的抗拉和抗剪性能。在爆炸复合过程中,如果界面处形成了稳定的金属间化合物或优化了晶粒结构,界面强度将得到增强,进而提高抗拉和抗剪强度。抗拉强度是材料在拉伸载荷下的承载能力,受到界面强度的显著影响,因为当界面结合良好时,载荷能够均匀传递到各个金属层,从而避免局部应力集中和裂纹扩展。抗剪强度则与界面结合的均匀性和界面化合物的形成有关,在较高的剪切应力下,强度较高的界面能够有效抑制界面的滑移与脱层现象。

在爆炸复合金属复合板中,界面的质量和结构直接决定了材料在长期负荷作用下的疲劳寿命。若界面存在缺陷,如脱层、空隙或不均匀的金属间化合物,材料在重复应力作用下容易发生裂纹扩展,导致疲劳破坏。相反,均匀且强韧的界面能够有效传递应力,减少局部应力集中,提升材料的抗疲劳性能。同时,界面结构的优化还能够提高复合材料的耐磨性,界面层的强度和硬度直接影响材料在摩擦作用下的磨损速率。界面处金属间化合物的形成,以及晶粒的细化都能增强界面层的硬度,减缓磨损过程,提高复合材料的使用寿命。在耐腐蚀性方面,界面处的化学反应和金属间化合物的稳定性至关重要咱3暂。

2.2热性能与导热特性

复合材料的热导率主要取决于界面处金属的相互作用及界面层的微观结构特征。在复合过程中,不同金属之间的热导率差异会通过界面区域的结构特征传递。若界面处存在不均匀的结合或缺陷,如脱层、空隙等,热流传递将受到阻碍,导致热导率降低。金属间化合物的形成可改变界面的导热特性,高导热性的金属材料间化合物有助于提升复合板的热导率。界面结构的均匀性和结合强度对热传递至关重要,强韧的界面结构能有效减少热阻,提高复合材料的热导率。在热膨胀系数方面,不同金属的膨胀特性差异会影响复合材料的热稳定性。界面区域的金属材料由于膨胀系数的不同,受热时容易产生内应力,进而可能导致界面失效或裂纹扩展。合理的界面结构能够缓解因热膨胀系数差异带来的应力集中,提升材料在高温环境下的稳定性。

2.3界面裂纹与失效模式

界面处的缺陷如脱层、空隙、微裂纹及不均匀的金属间化合物分布,都会成为材料失效的薄弱环节。当复合材料承受外部载荷时,界面缺陷往往成为应力集中区,这些区域无法有效分散应力,容易导致裂纹的产生和扩展。在拉伸或剪切载荷作用下,界面脱层或空隙的存在使得复合材料在局部区域的应力分布变得不均匀,导致裂纹沿界面扩展,最终导致界面的完全分离,进而引发复合板的整体失效。界面微裂纹也是一个关键因素,在疲劳或冲击载荷作用下,界面处的微裂纹能够通过载荷作用不断扩展,最终导致复合材料发生断裂咱4暂。

3界面微观结构优化策略

3.1优化工艺参数

在爆炸复合过程中,工艺参数如爆炸速度、压力、温度和时间直接影响金属材料的塑性变形、元素扩散以及界面形成。通过调节爆炸速度,可以控制金属材料在碰撞瞬间的能量释放速率,影响界面层的结合质量。较高的爆炸速度有助于增强金属层之间的相互作用,促进金属间化合物的生成,但过高的速度可能导致材料的过度变形或局部缺陷,降低界面结合力。压力也是一个关键因素,适中的压力有助于界面材料的有效接触与塑性变形,避免过低或过高的压力引起界面脱层或空隙形成。温度对金属的流动性与元素扩散起着决定性作用,合理的温度条件能促进合金元素在界面区域的均匀扩散,形成稳定的金属间化合物,增强界面的结合力。调整复合时间同样影响界面结构,过短的复合时间可能导致界面结合不完全,而过长则可能导致界面处的过度化学反应,形成不利的化合物层。

3.2采用新型材料

在复合过程中,金属间的热膨胀系数、化学反应性和物理性能差异会直接影响界面结合质量。选择适当的金属组合,如铝与铜、钢与铝合金等,可有效改善界面的结合力。不同金属之间的互补性,尤其是金属间化合物的形成,有助于界面区域形成稳定的结合层,提高界面的强度和韧性。同时,合金材料的使用也能进一步优化界面结构,合金元素如钛、锆等在界面处的扩散行为能够形成具有较高强度和良好热稳定性的金属间化合物,这种化合物层的存在增强了界面结合力,减少了界面缺陷的发生。新型高强度合金材料的应用,如耐高温合金或高硬度合金,能在提高复合材料机械性能的同时,优化界面微观结构,减少界面处的脆性,避免界面失效咱5暂。

3.3进行后处理

后处理措施如热处理和表面改性是改善爆炸复合金属复合板界面微观结构的有效途径。热处理通过调整温度和时间,能够优化金属间的相互作用,促进界面区域金属间化合物的生成或重结晶,从而改善界面结合强度。热处理过程中的温度和冷却速率对界面层的组织结构有着决定性影响。通过控制加热过程中的温度梯度,可以避免界面处产生过多的脆性金属间化合物,确保界面处的材料具有较高的韧性和强度。适当的退火处理有助于减小界面处的内应力,防止界面裂纹的产生,提高复合材料的抗疲劳性能和热稳定性。表面改性技术,如激光熔融、离子注入和涂层处理,可以有效改变复合材料的界面特性。激光熔融处理能够在界面处形成金属的熔池,使金属层的结合更加紧密,减少界面缺陷。离子注入技术则通过改变界面材料的化学成分或表面结构,增加金属层之间的粘结力,并增强材料的耐磨性与耐腐蚀性。

4结语

综上所述,界面微观结构对复合材料的力学性能、热性能以及耐腐蚀性具有重要作用,界面的结合强度、均匀性,以及金属间化合物的分布直接决定了复合材料在不同工况下的使用性能。优化爆炸复合工艺参数,如爆炸速度、压力、温度及复合时间等,有助于提高界面结构的均匀性,减少界面缺陷,增强界面结合力。未来的研究可聚焦于多尺度界面结构调控及复合工艺的精细化,推动该技术在更广泛应用领域的深入发展。

[1]梁汉良,罗宁,陈彦龙,等.TA2/AZ31B/2024Al爆炸焊接复合板界面微观结构特征及其动态力学性能[J].爆炸与冲击,2024,44(4):141-158.

[2]周恒,马宏昊,沈兆武,等.TiNi合金/Q235钢爆炸复合界面微观结构特性及其演化[J].工程爆破,2022,28(3):82-90.

[3]何小东,刘养勤,朱丽霞,等.X65/2205双金属爆炸复合板界面微观结构及性能研究[J].石油管材与仪器,2017,3(4):32-36.

[4]韩小敏,王少刚,黄燕,等.TA10-Q345R爆炸复合板的界面微观结构及力学性能[J].压力容器,2015,32(6):24-29.

[5]夏鸿博.钛-铝爆炸复合板的性能及其界面微观结构[D].南京:南京航空航天大学,2014.