焦炉机车自动定位系统的设计论文

2025-04-03 11:37:33 来源: 作者:xujingjing

摘要:本研究设计并实现了一种新型的焦炉机车自动定位系统,旨在提高炼焦生产的自动化水平。传统焦炉机车作业存在操作复杂、误差大等问题,亟需一种高效、稳定的自动化解决方案。该系统采用1mm地址检测分辨率和稳定的无线通信网络,确保了机车位置的高精度记录和数据传输的可靠性。实验结果表明,该系统在实际生产中能够实现±10mm的定位精度,显著提高了自动化水平,减少了手动操作带来的误差和效率损失。该系统不仅提升了焦炉机车的工作效率,还改善了整体生产工艺的稳定性,并具备较高的经济应用价值,为焦炉机车的现代化升级提供了有效的解决方

摘要:本研究设计并实现了一种新型的焦炉机车自动定位系统,旨在提高炼焦生产的自动化水平。传统焦炉机车作业存在操作复杂、误差大等问题,亟需一种高效、稳定的自动化解决方案。该系统采用1mm地址检测分辨率和稳定的无线通信网络,确保了机车位置的高精度记录和数据传输的可靠性。实验结果表明,该系统在实际生产中能够实现±10mm的定位精度,显著提高了自动化水平,减少了手动操作带来的误差和效率损失。该系统不仅提升了焦炉机车的工作效率,还改善了整体生产工艺的稳定性,并具备较高的经济应用价值,为焦炉机车的现代化升级提供了有效的解决方案。

关键词:焦炉机车;自动化;生产工艺

0引言

随着工业自动化的发展,焦化行业正面临传统生产管理向现代自动化控制系统转型的需求。在焦化生产中,焦炉机车的工作质量直接影响炼焦生产的效率和安全。目前,焦化行业在焦炉机车生产管理方面存在诸多问题,如生产管理落后、控制手段原始、自动化水平低等。这些问题不仅影响生产效率,还可能对焦炭质量和安全带来隐患。因此,实现焦炉机车作业过程的自动化控制至关重要。自动化控制系统可以显著提升炼焦生产的效率[1]。通过在中控室设置工业计算机对焦炉机车进行集中管理,能够实时监控和优化生产过程,减少人为失误,确保生产的高效和稳定。这种集中管理不仅提升了操作便利性,还能通过数据分析优化生产过程,从而提高焦炭质量。此外,自动化控制系统加强了操作工艺管理,避免了传统人工操作带来的不稳定性。通过预设工艺参数和自动调整机制,系统能够确保焦炉机车按标准运行,减少人为操作影响。自动化系统还能避免因操作失误导致的焦炭质量下降和安全事故。精准的控制系统确保焦炉机车在预定轨道上运行,从而提高生产安全性。以大连重工集团有限公司生产的焦炉机车为例,本文重点设计并实现焦炉机车的自动走行与自动定位技术。高精度定位系统和智能控制算法是实现自动化控制的核心技术。

焦炉机车作业过程的自动化控制能够提升炼焦生产的效率、安全性和经济效益,对焦化行业的现代化具有深远意义。通过推进自动化技术,焦化行业将迎来更加高效、安全和经济的生产模式。

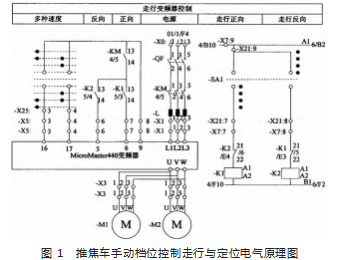

1手动档位控制的焦炉机车走行原理

图1为推焦车手动档位控制走行与定位电气原理图,传统的焦炉机车控制系统依赖人工操作。在生产的推焦车的电气原理图中,主令开关的正向动作使继电器K1得电,变频器端口6接收到信号,机车实现正向走行。反向动作下,继电器K2得电,变频器端口5接收到信号,机车实现反向走行。这种设计确保了正向和反向走行的互斥性。速度控制通过主令开关的四个档位来设定,信号输入到变频器的端口16和17,从而调整机车运行速度。虽然传统手动系统能够满足基本需求,但存在操作繁琐、易出错和调整不便的问题。引入自动化控制系统可以提高生产效率和安全性,通过工业计算机集中管理和实时监控生产过程,减少人工操作和错误。这种系统不仅优化了生产工艺,还提高了焦炭质量和生产效率,是焦化生产现代化的关键。

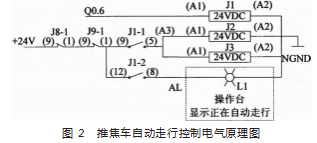

为了实现焦炉机车的自动走行与自动定位,本设计依赖PLC控制器,通过软件模拟手动档位控制,简化自动化设计,便于炼焦生产工人适应。图2为推焦车自动走行控制电气原理图,PLC接收自动走行请求时,端口Q0.6输出信号,继电器J1的线圈得电,常开触点J1-1闭合,继电器J2和J3得电,同时常开触点J1-2闭合,自动走行指示灯L1亮起,系统进入准备状态。PLC通过继电器J1控制信号,确保机车在符合预设条件时启动自动走行。PLC根据走行方向信号控制继电器J2和J3,切换电气路径。继电器得电时,常闭触点(J2-1、J2-2、J3-1、J3-2)断开,隔离手动档位控制信号,确保自动指令优先。PLC通过变频器调节机车速度,端口16和17调整运行速度,保持稳定的自动走行状态。系统检测手动档位操作,如有操作,PLC通过继电器J2和J3的常开触点断开自动走行信号,切换回手动模式,防止操作冲突。这种设计在保持手动操作参数的同时实现自动化,通过PLC和继电器的配合,确保系统稳定可靠。

2基于无级调速的焦炉机车自动走行与自动定位的设计

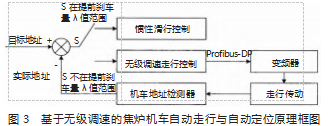

在焦炉机车的自动走行与自动定位设计中,引入无级调速方案显著提升了工作效率和定位精度。走行过程包括加速、匀速和降速三个阶段。加速阶段通过无级调速系统实现平稳而迅速的加速,动态调整电机输出功率,避免了传统手动控制中的加速不均问题,从而提高了工作效率。匀速走行阶段,系统保持机车以稳定的最高速度运行,减少能量损耗并提升生产效率。降速走行阶段,无级调速系统能够实现精细的速度调节,确保机车在接近目标位置时能够以超低速平稳前进,提高定位精度,避免震动或位移误差。总体来看,无级调速系统通过优化加速、匀速和降速过程,不仅解决了传统控制方式的不足,还显著提升了焦炉机车的自动化水平和生产效率,其原理如图3所示。

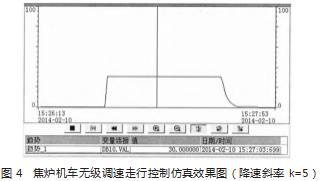

3基于无级调速的焦炉机车自动走行与自动定位的仿真测试

采用Siemens STEP7软件对焦炉机车的无级调速走行控制进行仿真,可以有效评估系统性能和优化控制策略。在仿真过程中,使用WinCC flexible[2]软件对运行结果进行实时监控和展示,图4显示了仿真效果的详细数据和动态变化。通过这种仿真和可视化的方式,能够全面分析焦炉机车在不同工况下的表现,验证无级调速系统的精准控制和稳定性,从而进一步优化设计和提高实际运行中的效率和精度。

在现代炼焦生产中,焦炉机车的自动走行控制和精确定位至关重要。无级调速控制的仿真测试表明,机车降速斜率k的选择对定位精度和生产效率有显著影响。较小的降速斜率使机车在接近目标时能够平稳减速,减少定位误差,提高精度,但也可能降低生产效率。相反,较大的降速斜率会缩短停靠时间,但可能导致较大的位置误差。经过多次仿真测试,选择降速斜率k=5时,焦炉机车在40个目标地址自动定位的测试数据表现良好:平均误差为4 mm,最大误差15mm,总体定位精度达到±10 mm。这表明k=5能有效平衡定位精度和工作效率,符合炼焦生产的高精度要求。

优化结果还显示,无级调速系统在加速、匀速、降速过程中提供了最佳性能,提升了工作效率和定位精度。此外,机车采用数字通信方式控制,减少了对外部控制线路的依赖,降低了生产和维护成本,同时简化了控制系统,减少了维护需求。这种系统的优化不仅提高了焦炉机车的性能,还对设备管理和维护带来了长期经济效益。

4结语

现代炼焦生产中,焦炉机车的走行控制和自动定位系统至关重要。传统的手动档位控制存在速度波动和定位误差的问题,这影响了生产效率和产品质量。为解决这些问题,现代焦炉机车引入了无级调速技术。该技术通过电子控制实现速度的连续调节,使机车能够平稳加速、匀速行驶和减速,从而显著提高了走行平稳性和定位精度。通过无级调速系统的实施,焦炉机车的自动定位误差缩小至±10 mm,大大提升了生产工艺的稳定性和产品质量。这一改进不仅优化了机车的工作效率,还为炼焦生产提供了更为可靠的解决方案。无级调速技术的应用为现代炼焦生产的精确控制和高效运行奠定了坚实基础。

[1]刘杰,薛平,徐文艳.浅析宝钢焦炉机车自动化[J].四川冶金,2009,30(5):51-54.

[2]廖常初,陈晓东.西门子人机界面(触摸屏)组态与应用技术[M].北京:机械工业出版社,2008.