化工设备机械密封泄漏及其维修要点探究论文

2025-04-02 17:06:01 来源: 作者:xuling

摘要:由于过热损伤、静密封失效、磨损因素、动密封点失效、冲洗系统失效、弹簧失效以及人为误差和安装误差等多方面的原因,导致化工设备机械密封泄漏,为此进行了化工设备机械密封泄漏及其维修要点探究。

摘要:由于过热损伤、静密封失效、磨损因素、动密封点失效、冲洗系统失效、弹簧失效以及人为误差和安装误差等多方面的原因,导致化工设备机械密封泄漏,为此进行了化工设备机械密封泄漏及其维修要点探究。确定化工设备机械密封泄露点,分析机械密封泄漏量与液膜厚度之间关系,从而确定化工设备机械密封泄漏原因。在化工设备机械密封结构维修过程中冲洗密封层,并将下泻流过滤器作为前置过滤器,更换注入水过滤器细滤网,确保机械密封效果。采用实例分析,验证了该方法的化工设备机械密封泄漏分析与维修效果更佳,能够广泛应用于实际生活中。

关键词:化工设备;机械密封;密封结构;泄漏;维修要点

0引言

化工设备属于是一类部件静止的机械,能够在化工生产中完成各类化学反应,确保化工生产的安全性。机械密封是一种轴封装置,通过流体压力与辅助密封,能够防止流体泄漏,是化工设备的主要部件。在化工设备使用的过程中,受到各种原因的影响,出现密封端面之间间隙增大的问题,导致密封失效,不仅造成了资源浪费,还会对设备的安全生产造成影响。针对此类问题,研发了多种泄漏分析与维修方法。

其中,基于Newmark-β法的化工设备机械密封泄漏维修方法,引入Newmark-β法,模拟化工机械密封在不同工况下的动态行为,预测密封面的变形、应力分布及泄漏量等关键参数,从而制定针对性的维修策略[1]。但是,该方法高度依赖仿真模型的准确性,模型与实际工况存在偏差,则会影响维修效果。基于时变分形参数的化工设备机械密封泄漏维修方法,主要是利用时变分形理论,分析密封面随时间变化的形貌特征,定量描述密封面的损伤程度和泄漏趋势[2]。根据时变分形模型的分析结果,制定针对性的维修策略。但是,时变分形模型的构建和求解过程相对复杂,存在泄露点分析失误的情况,影响后续维修质量。因此,本文研究了化工设备机械密封泄漏及其维修要点这一课题。

1化工设备机械密封泄漏及其维修方法设计

1.1确定化工设备机械密封泄露点

化工设备机械密封泄漏原因与设计、使用、机械密封本体、辅助密封冲洗系统有关[3]。分析机械密封泄漏量与液膜厚度之间关系,找出化工设备机械密封泄漏原因。机械密封泄漏量与液膜厚度之间的关系表示为式(1):

Qs=πdm(p1-p2)·h03/12μλ.(1)

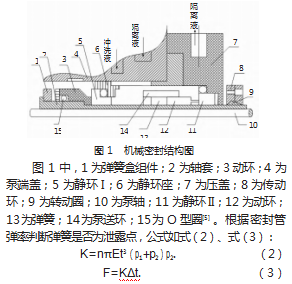

式中:Qs为密封面泄漏量;dm为泄漏范围;p1为被密封介质的压强;p2为外介质的压强;h0为密封缝隙中润滑膜的厚度;μ为动力黏度;λ为密封环的有效密封宽度。在Qs已知的条件下,将机械密封泄漏问题归纳为设计、使用、本体、冲洗等方面[4]。在设计方面,压盖不规范、密封点设计不规范、摩擦副材料不规范,导致的弹簧失效、密封腔杂质积聚、密封面磨损等故障,泄露点包括动环和静环密封面、密封腔等位置。在使用方面,入口堵塞、管与轴之间间隙过小、密封圈材料选择失误等,导致密封圈老化、轴套磨损、动静环配合间隙调整等问题。机械密封结构如图1所示。

式中:K为密封管弹率;n为密封管层数;E为密封管材料的弹性模量;t为管片厚度;F为密封管承受最大压缩量时所受的弹力;Δt为最大压缩量。根据化工设备的实际运行情况,设定一个阈值K′。当K>K′时,密封管弹率较高,弹簧未失效,不属于泄露点;反之,弹簧失效,属于泄露点。动、静环为泄漏点的判断公式表示为式(4)、式(5):

h1=Δt-rtanθ.(4)

h2=Δt+rtanθ.(5)

式中:h1为动环的相对转动;r为转动半径;θ为转动角度;h2为静环的相对转动。当h1>h2或h1<h2时,动环与静环之间的间隙较大,动环、静环属于泄露点;当h1=h2时,密封良好,不属于泄露点。根据Qs、K、F、h1、h2的变化情况,确定机械密封泄露点,确保泄漏分析的全面性。

1.2维修化工设备机械密封结构

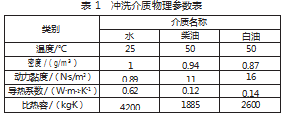

根据泄漏点,确定机械密封泄漏原因,并准备合适的扳手、螺丝刀、卡簧钳、专用拆卸工具,准备新的动环、静环、弹性元件、辅助密封圈等机械密封组件。准备清洗剂和润滑剂,用于清洗和润滑密封面[6]。关闭设备的电源或气源,确保设备处于停机状态。排空设备内的介质,避免在拆卸过程中发生泄漏或污染。使用清洗剂彻底清洗密封面和密封组件,去除污垢、油渍和腐蚀物。冲洗介质物理参数见表1。

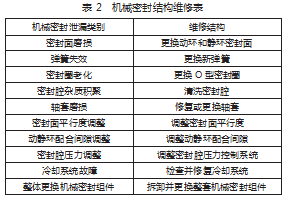

由表1可知,水冷系统的冷却水流速设定为3 m/s,冲洗压力为0.2 MPa。冲洗柴油的流速为3 m/s,冲洗压力为0.4 MPa。白油的流速为3 m/s,冲洗压力为0.5 MPa。冲洗密封层,并将下泻流过滤器作为前置过滤器,更换注入水过滤器细滤网,冷却剂系统中的杂质含量显著降低,有效地维修了冷却系统故障导致的机械密封泄漏问题,确保机械密封效果[7]。机械密封结构结构维修情况见表2。

由表2可知,通过更换动环、静环、弹簧、密封圈、密封腔、轴套、密封面、动静环、压力控制系统、冷却系统、机械密封组件等密封结构,减少泄漏量,确保化工设备的运行安全性。

2实例分析

2.1设备概况

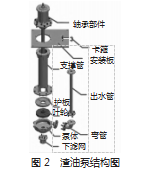

为了验证本文设计的方法,是否满足化工设备机械密封泄漏及维修需求,本文以常压塔底渣油泵为例,分析上述方法的维修效果。常压塔底渣油泵作为常减压装置的关键设备,能够为常压塔底渣油输送动力,是关键的化学设备。渣油易结焦,含硫量较高,容易腐蚀,渣油泵经常出现渗漏或滴漏的问题,最终导致泄漏量增加,影响渣油泵的使用寿命。渣油泵结构如图2所示。

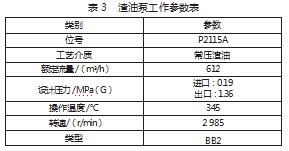

由图2可知,叶轮、护板之间的界面需要机械密封,能够防止叶轮旋转时,流体进入静止部件,形成间隙泄漏的问题。渣油泵工作参数见表3。

如表3所示,常压渣油通过原油加热蒸馏得到,含有硫、氮,质地黏稠,黏度约为13.57 mm2/s,密度约为927.2 kg/m3。

2.2应用结果

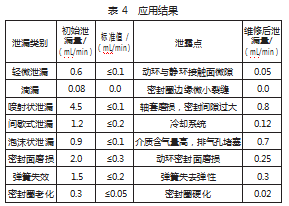

在上述条件下,本文随机选取出了多种泄漏类别,分别分析了初始泄漏量、标准值、泄露点、维修后泄漏量等指标,判断机械密封泄漏维修效果。在其他条件均已知的情况下,使用本文设计的化工设备机械密封泄漏及其维修方法之后,应用结果见表4。

由表4可知,轻微泄漏、滴漏场景下,维修后的泄漏量符合标准。喷射状泄漏、间歇式泄漏场景下,维修后泄漏量显著减少。泡沫状泄漏场景下,泡沫生成减少,维修后泄漏量接近标准,需持续观察。使用本文设计的化工设备机械密封泄漏及其维修方法之后,化工设备机械密封泄露点均被找到并维修,维修后的泄漏量明显减弱,在标准值范围内,能够确保化工设备的安全运行,符合本文研究目的。

3结语

近些年来,化工行业设备在运行过程中,经常面临着机械密封泄漏的问题,直接影响到设备的密封效果,缩短设备的使用寿命。因此,研究了化工设备机械密封泄漏及其维修要点这一课题。从泄露点确定、密封结构维修等方面,找出机械密封泄漏的原因,并根据泄漏原因维修更换密封结构,从而确保机械密封的安全性,为化工设备的安全运行提供有力支持。

参考文献

[1]金赛赛,孙见君,马晨波.基于Newmark-β法的非接触式机械密封轴向振动研究[J].润滑与密封,2024,49(7):23-30.

[2]霍腾腾,贺朝霞,杨云飞,等.基于时变分形参数的径向双端面机械密封端面泄漏率分析[J].工程机械,2024,55(2):100-108.

[3]王琳娜,孙见君.扩压式自泵送流体动压机械密封性能分析及双目标优化研究[J].摩擦学学报(中英文),2024,44(7):947-959.

[4]樊智超,穆塔里夫·阿赫迈德,张廷坤.跨尺度复合织构化摩擦副端面密封性能分析[J].润滑与密封,2024,49(7):123-128.

[5]于洋洋,阿拉·涅夫佐洛娃А.Б.Нeвзорова,格里戈里·彼得里辛Г.В.Пeтришин.加氢裂化装置高压进料泵机械密封泄漏故障分析及系统改造[J].辽宁化工,2023,52(10):1487-1489.

[6]杨天佑,穆塔里夫·阿赫迈德,王禹辉.正五边形-椭圆形复合微孔化机械密封性能研究[J].组合机床与自动化加工技术,2023(9):120-123.

[7]李建克,刘晨阳,雷龙生,等.基于公理设计理论的高工况螺旋槽机械密封优化方法[J].西北工业大学学报,2023,41(4):704-711.