自升式平台穿刺后齿轮齿条升降装置的检查与修复论文

2025-03-27 17:49:09 来源: 作者:xuling

摘要:由穿刺发生的机理对平台升降装置的影响理论分析入手,根据升降平台的工作原理,逐一拆解升降装置的零部件,并对零部件进行检查、修理及更换,分析修复后的试验实施过程,使受损部件修复后满足出厂的试验要求。

摘要:由穿刺发生的机理对平台升降装置的影响理论分析入手,根据升降平台的工作原理,逐一拆解升降装置的零部件,并对零部件进行检查、修理及更换,分析修复后的试验实施过程,使受损部件修复后满足出厂的试验要求。针对自升式平台穿刺后齿轮齿条升降装置的检查与修复问题,提出一套系统的解决方案。通过对齿轮齿条升降装置的结构分析,明确了装置在穿刺后可能出现的故障类型,并据此设计了检查流程及修复方法。研究过程中,运用了高精度检测仪器对损伤部位进行定位,采用专业修复工具和材料对损伤齿轮齿条进行修复。实验结果表明,修复后的齿轮齿条升降装置性能得到显著提升,达到了预期目标。对桁架式桩腿自升式平台使用客户及技术人员具有一定参考意义。

关键词:桁架式桩腿自升式平台;穿刺;齿轮齿条升降装置

0引言

自升式平台作业时,在预压载的过程中,穿刺事故发生的概率越来越大,由于穿刺事故的随机性,对自升式平台和升降装置破坏的形式越来越多。现有的自升式平台的极限状态与坍塌时的极限状态并不严格对应,平台整体倒塌破坏准备尚处于探究阶段。本文主要分析损坏平台的修复方法,使平台返回工程作业现场。国内对于避免发生平台的穿刺做了大量分析研究[1-20],但平台穿刺后的修理[21-23]相关文献较少。本文通过使用穿刺的经典理论,并分析对已经发生过穿刺的桁架自升式平台的出轮齿条升降装置的检查和修复过程,根据平台在遭遇穿刺事故后对升降系统的影响,以此制定对自升式平台升降装置的检查途径;并依据现场和拆检的实际情况、检测结果制定出一般的修复方案,且对修复后的试验过程进行了详尽的叙述。

1自升式平台穿刺对升降装置的影响

1.1穿刺定义

穿刺是指在平台预压载作业时,桩腿遇上了上层地质较软下层地质较硬,并且较硬的地层薄,当桩靴穿过硬地层后,桩靴无法控制快速沉降的现象。在澳大利亚马士基自升式钻井平台发生该现象就导致桩腿严重损坏,不得不割断桩腿。在阿拉伯海域作业时发生平台的桩腿弯曲平台倾覆的重大事故。非洲尼罗河口附近海域、加勒比海墨西哥湾、我国南海都发生过自升式工作平台穿刺造成严重损坏的事故。

1.2平台预压载穿刺发生过程及平台升降装置损伤机理

以多边形箱体作为平台的主船体,且平台配备3个以上的独立的升降桩腿,桩腿连接桩靴,升降系统连接桩腿与船体并且传递垂直载荷,同时还配有锁紧装置。

单个桩腿穿刺以后将使船体偏转,影响到桩腿与船体之间的升降装置。随着穿刺事故的发生,平台桩腿失去控制急速下沉,船体的重心也随之骤然改变,压载在各个桩腿的载荷也发生突变。桩腿下端土体约束与上端船体约束的不协调导致桩腿逐渐弯曲。桩腿弦管的两侧承受来自上下导向板的弯矩过大,最终导向板脱落或者损坏,与齿轮齿条相互接触的耐磨板受损且结构发生改变。如图1~2所示,主弦管局部受损,部分斜撑管断裂、弯曲变形。

2穿刺后桁架式自升平台升降系统的检查与修复

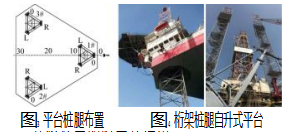

本文以三角形箱体为主船体的桁架式自身平台为例分析,且该平台有3个独立的升降桩腿。如图3所示,1号桩是船艏的位置,2号桩腿在船艏的右边,左边的则为3号桩。桩腿连接着桩靴,船体与桩腿之间的垂直载荷由电动齿轮齿条系统进行传递。在该平台遭遇穿刺事故后,桩腿受损严重,整个船体结构变形,各种设备也都收到不同程度的损坏。事故发生后,现场马上对桩靴、桩腿、固桩区、升降系统进行多方面检查。召开有相关的专家出席的修复技术会议,根据检查的实际情况进行评估,确定需将平台拖至船厂进行全面检查和修复。如图4所示。

2.1升降装置的组成及作用

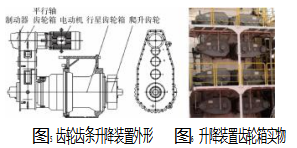

桁架式自升式平台齿轮齿条升降装置主要由3部分构成,包括升降马达、减速机以及爬升齿轮,减速机由平行轴减速机和行星减速机构成。动力由电动机或者是液压马达提供,带动减速器运行,输入扭矩通过减速机增大,提供平台升降所需要的转矩,输出端的小爬升齿轮与桩腿上的齿条进行啮合从而实现平台升降。

当平台升降到指定的高度时,船舶通过插销与桩腿固定锁紧,马达卸除载荷,马达和桩腿分离。由于升降装置的齿轮齿条啮合,与齿条所啮合是小爬升齿轮,小爬升齿轮的工作状态决定了整个升降平台的生存。齿轮齿条的升降减速器如图5~6所示。

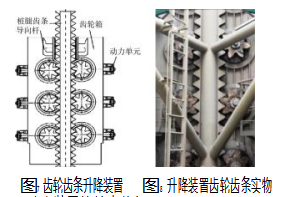

小(爬升)齿轮与桩腿齿条升降装置布置原理如图7~8所示。小(爬升)齿轮与桩腿齿条在导向杆的导向作用下啮合,当穿刺发生后,桩腿发生弯曲,也将改变齿轮与齿条的啮合受力状态,从而造成破坏。

2.2升降装置的检查修复

鉴于升降装置的重要性,平台穿刺后修复中,对于齿轮齿条升降装置是检查和修理中受重点关注的方面。检查及修复其过程分为3个过程:观察检测听部件运转时的噪声,局部随机抽查并且用内窥镜检查,全面拆解检修。

根据首次检查的结果,对目测受损比较严重的和运转时噪声比较大的装置进行进一步检查,结果发现爬升齿轮出现齿根折断、齿身变形等比较严重的情况,并且制动部分的刹车片也出现了问题。升降平台到达修理处,对将所有升降装置以整体拆卸到车间进行深入拆检。

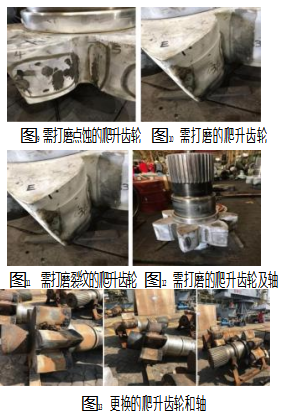

2.2.1爬升齿轮及花键轴

根据前面关于升降装置以爬升齿轮的弯曲强度作为升降装置的设计极限理论和指导思想,对所有的需修复的升降装置小齿轮的轮齿进行弯曲弯曲强度校核;经强度校核后弯曲强度满足工作要求,但是对于已经出现裂纹的爬升齿轮进行全部更换。图9~12所示为需进行打磨修复的爬升齿轮和轴。对于弯曲强度不及格的,有轮齿断裂可能的小(爬升)齿轮予以更换。图13所示为更换下的爬升齿轮和轴。

齿部有点蚀的根据其不同的结构使用与相匹配的焊接工艺进行了修复打磨。对于替代更换的齿轮及齿形零部件控制环节如下:(1)锻件齿形加工前硬度测试;(2)热处理工艺认可与首检;(3)随炉试样测试;(4)齿轮及齿轴表面处理时均带随炉试样,随炉试样将放置在炉内与工件位置相对恶劣的位置。

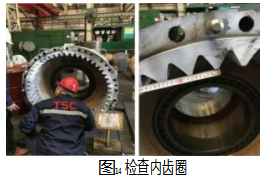

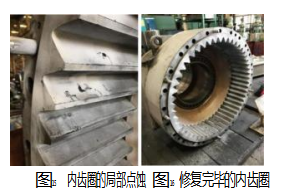

2.2.2内齿圈

对内齿圈进行检查,如图14~16所示,在车间对内齿圈进行检查,其后发现内齿圈存在点蚀情况,未发现引起行星齿轮失效的齿轮折断、变形等问题,利用堆焊修复法修复内齿圈。

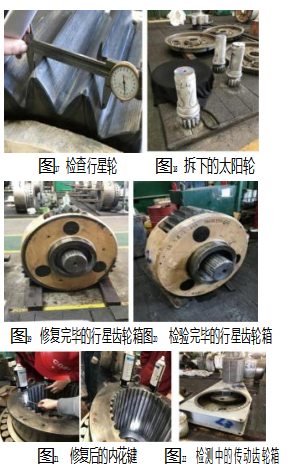

2.2.3传动齿轮箱

如图17~22所示,对传动齿轮箱进行了全面的拆解检修,对相应的零部件进行检查,并且对齿轮齿面进行探伤检查,对于齿轮咬痕严重的齿轮以及受损的密封元件全部进行更换,并且重新更换润滑油。

需更换新齿轮箱体制作过程控制执行重要控制环节如下:焊接后尺寸检查,要求各端面变量控制在0~3 mm之内;焊缝NDT;焊缝渗漏试验;箱体加工后完工尺寸复查。

2.2.4电动机

对电动机进行全面的检查之后,平台穿刺让电机的轴承座损坏,且电机绝缘降低;更换所有受损轴承,对于轴承座进行修复并进行浸漆烘烤处理。更换的新电机提供合格证书,批准图纸中型号/规格一致。

2.2.5刹车装置(制动器)

在对刹车装置进行全面拆检后,发现刹车片出现磨损、裂纹、缺口等问题,对于出现上述情况的所有刹车片进行更换,并且调整好刹车间隙。提供CCS产品证书,与批准图纸中型号/规格一致。

3升降装置修复后的试验

升降装置装配完成后调试是该产品的最重要的阶段。

升降装置经过全面修理后,各个零部件都需在工厂台架上按平台工作的实际工况进行试运行合格后才能入库、出厂后回装到平台上。

3.1空载试验

为检查确认升降单元与试验机连接可靠,各管路、线缆头联结可靠,检查电控系统及液压系统工作正常及准确。通过手动启动升降单元驱动分别正、反1次,各运行1个工作行程;启动自动控制行程,升降单元运转1个工作循环。主要检查:(1)升降单元驱动电机运转方向正确;(2)试验机动力单元动作正确;(3)试验机液压系统各接头无漏油;(4)升降单元运转平稳,无异常振动、冲击、噪声及发热;(5)爬升齿轮与试验机齿条啮合平稳;(6)行程符合设计要求,各联接件、紧固件不得松动;(7)各密封处、接合处不得渗油;(8)减速箱内润滑油温度不得高于70℃,轴承温升不得高于80℃; (9)升降单元噪声不大于90 dB,测量位置距离箱体1m。

3.2重载试验

为检查升降单元在重载工况下运行工况,启动升降单元驱动电机及试验机,设定试验负载,连续运转1h。主要检查:升降单元运转平稳,无异常振动、冲击;爬升齿轮与试验机齿条啮合平稳;记录升降单元润滑油温度,温升小于35℃;记录平行轴减速升降单元高速轴、低速轴轴承温度,轴承温升小于40℃;噪声小于90 dB,测量位置距离箱体1m。

3.3超载试验

为检查升降单元在超载工况下运行状况;启动升降单元驱动电机及试验机;设定试验负载;爬升齿轮正反转各运行一个工作行程。主要检查:液压系统各接头无漏油;升降单元运转平稳,无异常振动、冲击;爬升齿轮与试验机齿条啮合平稳;记录升降单元润滑油温度,温升小于35℃;记录平行轴减速升降单元高速轴、低速轴轴承温度,轴承温升小于40℃;噪声小于90 dB,测量位置距离箱体1m。试验过程允许停机检查。

3.4可靠性试验

在额定负载(额定升降能力)工况下连续循环运转,为检查升降单元各部件的可靠性;启动升降单元驱动电机及试验机;设定试验负载;启动自动程序,升降单元及试验机运转50 h。主要检查:液压系统各接头无漏油;升降单元运转平稳,无异常振动、冲击;爬升齿轮与试验机齿条啮合平稳;记录升降单元润滑油温度,温升小于35℃;记录平行轴减速升降单元高速轴、低速轴轴承温度,轴承温升小于40℃;噪声小于90 dB,测量位置距离箱体1m;试验过程允许停机检查;随机抽取其中5个运动行程,测试爬升速度,取平均值并记录。

3.5刹车试验

(1)1.2倍负荷刹车试验(在电机装配到升降单元之前进行)

试验目的是确认刹车与电车装配后,其刹车性能满足CCS的要求。动态刹车试验的试验负载为1.2倍“预压载载荷”;静态刹车试验的试验负载为1.2倍“最大要求制动扭矩”。

(2)1.1倍刹车试验

试验目的是试验制动器可靠性及升降单元在刹车负载工况下各部件的可靠性。动态刹车试验的试验负载为预压载载荷。试验步骤:试验机设定载荷→启动升降单元正常运行→操控台给出制动信号→刹车装置有效制动,反应时间小于2s→共执行5次刹车动作。

(3)超载试验载荷静态刹车试验

试验步骤:升降单元处于刹车制动状态→启动试验机液压站,设定负载保持5min→爬升齿轮7个齿逐齿测试。检查要点:刹车可靠,无打滑现象;升降单元及试验机各部件无失效变形等现象。

3.6试验后检测

各试验项目完成后,对升降单元进行解体,各部件检查。以上全部合格后方可入库等候出厂。

3.7出厂试验:库存产品出厂时的试验

(1)每套升降单元进行空载试验10 min;每套升降单元进行额定载荷试验60 min;每套升降单元进行重载试验10 min;每套升降单元进行1.1倍刹车试验。

(2)动态刹车试验的试验负载为预压载载荷。试验步骤:试验机设定载荷,启动升降单元正常运行→操控台给出制动信号,刹车装置有效制动,反应时间小于2s→共执行5次刹车动作。

(3)静态刹车试验的试验负载为超载试验载荷。试验步骤:升降单元处于刹车制动状态→启动试验机液压站,设定负载保持5min→爬升齿轮7个齿逐齿测试。

(4)检查要点包括刹车可靠、无打滑现象、升降单元及试验机各部件无失效变形现象等。

各试验项目完成后,由现场验船师指定1套升降单元进行解体检查,包括各部件表面检查,MT/PT探伤(大于200 mm锻造齿轮还应进行UT探伤)及尺寸复核,与原始数据进行比较,以判断各工件啮合状况、磨损状况及相关形变等。

出厂试验完毕合格后产品即可出厂。为了配合船厂对修复之后的平台进行整体的参数计算、校核以及评估。应将修复后的升降装置的重量、重心随设备提供给船厂。

在平台重返海上作业前,要在船厂的码头对平台进行实际升降联合实验以检查其功能是否达到要求。达到设计标准方可验收。如图23~24所示。

4结束语

由于平台发生穿刺时桩腿下降的距离以及平台载荷的突变并不是完全符合平台的设计要求,故穿刺从某种程度是不可避免的,并且平台穿刺平台各个部分的受损情况不尽相同,为了确保平台总体结构的安全,在平台进入船厂进行维修前,要对平台各个部分进行检查,尤其是对升降装置部分进行认真、仔细的检查,尽可能消除所有存在的安全隐患。

为了尽可能降低穿刺事故的发生的概率,在平台进入作业海域时应先仔细检查平台作业时工位的地质条件,可以在平台条件允许的情况之下考虑主动穿刺的方法。

最好是在平台设计研制时考虑配置对平台,特别是桩腿形态和升降装置各重要部件设置监控系统。

参考文献:

[1]戴兵,段梦兰,宋林松,等.自升式钻井平台穿刺分析[J].科技导报,2010,28(17):63-66.

[2]龙黎,刘宾,刘铮,等.自升式平台穿刺风险随钻评估机制及其应用[J].海岸工程,2021,40(4):284-290.

[3]张爱霞,段梦兰.自升式平台穿刺过程结构响应研究[J].海洋工程,2013(3):24-30.

[4]曹式敬,宋林松,黎剑波,等.自升式平台穿刺计算方法探讨[J].海洋石油,2011,31(1):86-89.

[5]吕涛,徐长航,陈国明,等.穿刺工况自升式平台动力灾变特性[J].石油学报,2016,37(11):1435-1442.

[6]许浩,刘振纹,祁磊,等.自升式平台桩腿穿刺分析及风险控制方法探讨[J].石油工程建设,2017,43(6):17-21.

[7]林焕泉,张家茂.某桁架桩腿自升式平台穿刺原因及修复[J].广东造船,2020,39(3):74-76.

[8]郑敬宾,胡畔,王栋.复杂土层中自升式平台桩靴安装穿刺预测[J].海洋工程,2018,36(3):123-130.

[9]林一,胡安康,蒋玮,等.层状地基中自升式钻井平台插桩穿刺风险分析[J].哈尔滨工程大学学报,2016,37(6):754-761.

[10]胡知辉,赵军,宋林松,等.复杂地层条件下自升式钻井平台插桩穿刺分析[J].中国海上油气,2011,23(5):344-348.

[11]张浦阳,丁红岩.海上自升式钻井平台桩靴穿刺现象的数值分析[J].中国石油大学学报:自然科学版,2011,35(2):117-122.

[12]刘伟,林磊,陈伶翔,等.长江下游地层自升式平台站桩与升降试验研究[J].江苏船舶,2021,38(4):16-19.

[13]刘大辉,滕瑶,赵晖,等.自升式平台插拔桩可行性案例分析[J].石油工程建设,2021,47(S02):13-16.

[14]任利辉,焦永树,齐德蠧.双层黏土中自升式平台桩靴极限承载力数值分析[J].工程设计学报,2017,24(4):425-432.

[15]冯利杰,张福,张辉,等.自升式钻井平台插桩问题探讨[J].石油机械,2014,42(11):101-104.

[16]张异彪,杨文达.层状地层中自升式钻井平台桩脚稳定性分析[J].海洋石油,2005,25(4):91-95.

[17]张宝平.一种全新的自升式钻井平台预压方法[J].船海工程,2015,44(2):164-166.

[18]姬晓东.新建或改造自升式钻井平台下水位置地基承载力分析[J].石油和化工设备,2015,18(2):17-20.

[19]王徽华.自升式海上风电安装平台插桩深度计算方法[J].船舶与海洋工程,2018,34(2):1-4.

[20]朱波波.自升式钻井平台复杂地基条件下插桩技术[J].船海工程,2015,44(B11):181-186.

[21]王小华.自升式钻井平台桩腿穿刺修理方案[J].中国修船,2021,34(3):4744-4751.

[22]黎剑波.压载穿刺对钻井平台结构的影响及处置方案[J].石油机械,2014,42(11):147-150.

[23]王杨志.某自升式钻井平台桩腿弦管修复工艺[J].广东造船,2020,39(4):75-77.