基于数字孪生的生产线虚拟实践平台仿真设计论文

2025-03-13 15:51:55 来源: 作者:xuling

摘要:由于制造业向智能化模式转变进程加快,中小企业要实现数字化转型需要对现有设备进行数字化升级。基于数字孪生技术,研究如何实现现有自动化生产线进行数字化升级方法,达到联调时数字化模型与实体设备运动保持一致的效果。

摘要:由于制造业向智能化模式转变进程加快,中小企业要实现数字化转型需要对现有设备进行数字化升级。基于数字孪生技术,研究如何实现现有自动化生产线进行数字化升级方法,达到联调时数字化模型与实体设备运动保持一致的效果。设计阶段,参考BA-AT-03型自动化生产线的实体结构,通过NX软件进行自动化生产线的三维模型设计;参考实际生产线,使用NXMCD机电概念设计模块对各单元运动部件进行物理属性设置、运动控制设置以及信号对接设置;应用工件分拣项目,通过博图TIA Portal软件进行PLC控制程序设计及HMI人机交互界面设计。调试阶段,通过PLC控制器对生产线数字孪生模型进行软件在环测试及与生产线实体设备共同进行硬件在环测试。测试结果显示,软件在环测试阶段,数字化模型各运动部件的运行状态符合控制要求;硬件在环测试阶段,自动化生产线数字孪生模型的运行状态与实体设备一致。验证了本文案例对原有设备进行数字化升级方法可行性,为中小企业进行生产设备的数字化升级提供方法与试验参考。

关键词:数字孪生;自动化生产线;NX MCD;工件分拣

0引言

通信技术与三维建模技术的快速发展,促进制造业向智能化转变以增强企业竞争力和提高制造效率。物联网、云制造等先进制造模式也陆续衍生出来,借助大数据等新一代信息通信技术,结合三维虚拟建模技术,新一代智能制造模式正在逐步形成,并在各地的智慧智能工厂的落地使用越来越普遍,智能制造模式已经走向新的工业革命[1-2]。随着制造业向智能化模式转变进程加快,各国学者都对数字孪生相关技术在制造业的落地应用进行探索,对于数字孪生车间的相关研究成为重点[2]。

陶飞等[4]定义数字孪生是以数字化的方式建立物理实体的多维、多时空尺度、多学科、多物理量的动态虚拟模型来仿真和刻画物理实体在真实环境中的属性、行为、规则等。刘大同等[5]定义数字孪生为信息化平台内建立模拟一个物理实体流程或者系统。周瑜等[6]认为数字孪生是指构建与物理实体完全对应的数字化对象的技术、过程和方法。

目前,大部分数字孪生在制造业的落地应用研究都围绕应用数字化技术进行新设备的设计与调试,也有部分学者在原有设备的基础上应用数字孪生技术研究添加机器视觉、工业机器人等外部设备进行设备升级[7-22]。

本文基于数字孪生技术在制造业的落地应用需求,探索一种对原有机电设备进行数字化升级的方法。以单位原有BA-AT-03型自动化生产线为研究对象,结合NX MCD机电概念设计软件、博图TIA Portal编程软件,从模型搭建、运动设置、信号对接、程序编制等方面对生产线进行数字化升级设计,并进行软件在环测试及硬件在环测试,确保数字化模型与自动化生产线运行状态一致。本文所用方法,有望解决使用PLC控制的旧设备数字化升级改造问题,有效实现中小企业原有生产设备数字化升级。

1整体设计

生产线虚拟实践平台由硬件和软件两部分组成,其整体架构如图1所示。硬件部分为BA-AT-03型自动化生产线,BA-AT-03型自动化生产线由供料单元、传送检测单元、推料单元、分拣单元与翻转单元5个单元组成,所有单元由西门子S7-1214C DC/DC/DC系列PLC进行控制。软件部分为PLC编程及HMI人机交互界面设计软件博图TIA Portal,产品三维设计与机电概念设计软件NX。

基本控制过程:通过HMI人机交互界面对PLC数据与变量进行控制,PLC收到执行指令后执行相应控制程序,实体自动化生产线及其数字孪生模型执行指定动作及反馈运行情况,PLC根据运行情况执行对应下一步程序段。

2自动化生产线硬件组成

BA-AT-03型自动化生产线整体结构如图2所示,由5部分组成,各部分有不同的功能。供料单元的主要功能是进行是否有物料的检测以及把物料从料仓中推出,由双杆气缸作为活动部件,光纤传感器作为检测部件,电磁阀为控制部件;传送检测单元的主要功能是进行物料的直线传送及物料材质及姿态的检测,由传送带为活动部件,电容、电感、光电传感器为检测部件,变频器为控制部件;推料单元的主要功能是将指定的材料推到传送线外,由单轴气缸为活动部件,磁性开关为检测部件,电磁阀为控制部件;分拣单元的主要功能是将传送带末端不同的物料运送指定位置,由横移轴、单轴气缸、真空吸盘为活动部件,接近开关为检测部件,驱动器、电磁阀为控制部件;翻转单元的主要功能是对未达到指定姿态的物料进行翻转,由双轴气缸、旋转气缸、气动夹爪为活动部件,磁性开关为检测部件,电磁阀为控制部件。

3数字孪生系统设计

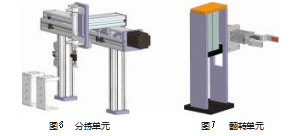

NX MCD是工业设计软件NX的机电概念设计模块,该模块的主要功能是进行机电一体化设备的虚拟仿真,通过在NX软件的建模模块各装配模块中进行设备零部件的三维建模和虚拟装配,通过对设备的各部分进行相应属性设置(设置类型参考表1),通过仿真序列或外部信号控制进行机构的运动。

3.1供料单元的建模与设置

供料单元由底座、工件装料管(料仓)、送料气缸、磁感应接近开关、光纤传感器等组成。在数字孪生系统中,底座、料仓起到支撑和引导物料的作用,并不进行任何活动,只需设置碰撞体;送料气缸通过平移进行物料的推出,需设置刚体、碰撞体、滑动副和位置控制;光纤传感器只需设置相应的传感装置即可。

3.2传送检测单元

传送检测单元,主要由传送带、电机支架、连轴器,电容传感器、电感传感器、光电式传感器以及各个传感器的支架等组成。在数字孪生系统中,传送带起到支撑物料和传送物料的作用,需设置碰撞体及传输面;末端支架用于防止物料掉落以及安装末端传感器,需设置碰撞面及传感器;各传感器需要设置相应的碰撞类型以区分物料的属性。

3.3推料单元

推料单元主要由推料气缸、气缸支架组成。在数字孪生系统中,推料气缸起到对指定物料的剔除作用,需设置刚体、碰撞体、滑动副和位置控制。

3.4分拣单元

分拣单元主要由直线气杆、真空吸盘,步进电机、丝杆、电磁阀和驱动装置组成。在数字孪生系统中,丝杆带动横移块进行移动,需设置刚体,滑动副和位置控制;直线气缸带动吸盘上下运动,需设置刚体、滑动副和位置控制;吸盘用于吸附物料,需设置为握爪。

3.5翻转单元

翻转单元主要由支架,电机、气动手指,电磁阀和气缸等组成。气缸带动装置上下运动,需设置刚体、滑动副和位置控制;电机用于旋转装置,需设置铰链副和位置控制;气动手指用于吸附物料,需设置为握爪。

3.6控制信号设置

在分别完成各单元模型的机电对象设置、运动副设置和运动控制设置以后,接下来对虚拟模型添加相应控制信号和反馈信号。控制信号作为外部设备对MCD系统的输入信号,用于对MCD中各单元的运动机构进行速度、位置或活动状态进行精准控制;反馈信号作为MCD系统的输出信号,用于将MCD各运动副的运行状态实时反馈给外部控制。

在本项目中,为方便后期的信号管理,分别对各个单元设置不同的信号适配器,同时对于公共单元也设置相应的信号适配器。信号适配器及相关信号的设置如图8所示。至此,除与外部信号对接以外,MCD部分的设置已全部完成。

4分拣程序编制与虚拟调试

完成MCD数字孪生模型的设置后,需要对模型进行测试。下面就以产品简单分拣项目进行PLC编程,以对MCD模型进行测试。

4.1整体工作流程

简单分拣项目整体工作流程:当生产线满足初始条件以后。送料单元将材料推出经过输送单元的检测,通过推杆单元和分拣单元将指定的物料运送到不同的位置。

4.2程序控制要求

具体的控制要求如下。

(1)生产线上电后,检查各单元是否处于初始化状态。初始化状态为送料单元气缸内缩;传送检测单元传送带停止;推料单元推杆内缩;分拣单元各部分处于原点位置。若设备处于初始状态并且料管里面有工件,则按下启动按钮后,执行下一个步骤。

(2)送料单元推出工件,传送带向前传动,工件经过不同传感器时进行检测识别。如果工件为白色塑料。当工件到达推杆单元位置时,传送带停止,推杆将工件推到传送带外部,推杆缩回以后,如在过程中未设置停止,则继续执行下一个循环;如果工件为金属材料,直到工件到达传送带末端后传送带停止,分拣装置将工件分拣到指定位置后返回原点,并执行下一个循环。

(3)如果材料为黑色金属,则绿色指示灯常亮;如果材料为白色金属,则红色指示灯常亮。当分拣单元完成分拣后,指示灯熄灭。在完成一次循环后,如果料仓内有工件,由送料单元推出工件,继续下一个循环;如果料仓内没有工件,蜂鸣器报警6 s后,程序自动停止。

(4)若运行过程中按下停止按钮,生产线执行完当前任务后。送料单元不再推出工件,传送带停止。

4.3程序控制流程设计

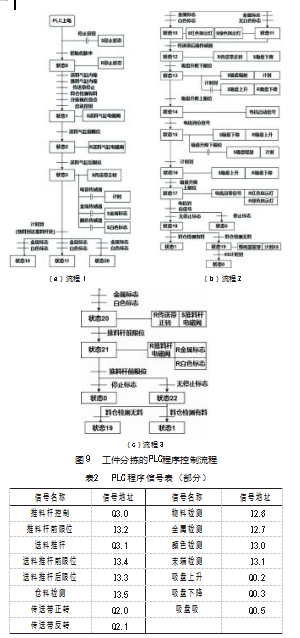

通过对程序控制要求的分析,项目的运行是一个步进顺序控制过程。控制流程如图9所示。状态0~3为PLC上电后到工件辨别的状态,根据辨别的结果,在状态10,状态11和状态20根据控制要求分别执行不同的动作。以达到工件分类的效果,然后推料单元和分拣单元。分别对不同的工件进行分拣,以达到项目的控制要求。

4.4 PLC程序编制

本项目使用博图软件进行PLC程序编制,首先根据平台的实际情况进行PLC的硬件组态。实训平台采用S7-1214C为控制器,KTP700为触摸屏,通过Profinet进行连接,在博图软件中要进行相应的设置。信号设置部分,根据MCD模型所使用到的控制信号、反馈信号以及实体设备所使用到的按键进行设置,(信号设置参考表2)确保PLC的控制信号与MCD的信号能够进行对接。控制程序的编制部分,根据图9所示,所述控制流程进行编制,确保程序自动运行效果。触摸屏部分,分为手动控制和自动控制两部分界面。手动部分用于单点控制模型当中的各气动元器件,同时对接收到传感器反馈的信号进行指示灯显示;自动部分设置有启动、停止、复位等按钮,并有相应的信号灯,用于程序进行自动运行时的控制及反馈。

4.5软件在环的实验测试

软件在环测试,就是在不添加外部运动器件的情况下,用控制系统对仿真模型进行运动控制和反馈监控。

为进行项目的软件在环测试,需要对MCD与PLC的信号进行连接。S7-1214C具有OPC UA模块,本项目MCD系统使用OPC UA进行外部信号配置与信号映射连接。

在程序下载后,进入MCD外部信号配置功能中的OPC UA模块,添加新的OPC UA服务器,将MCD与PLC的OPC服务器进行连接,然后导入OPC服务器中设置好的信号,最后在信号映射功能中,对OPC UA导入信号与MCD内部信号进行映射,即可完成虚拟仿真测试前信号的连接。

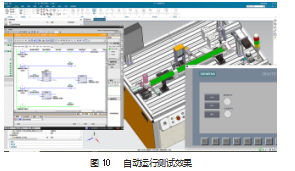

在启动测试以后,先通过触摸屏的手动界面,对MCD各模块当中的气动元器件进行手动控制,各元器件均能按照所设定的活动方式进行运动,各元器件的位置传感器也能向PLC进行信号反馈,运行情况良好。切换触摸屏到自动运行界面,复位各单元并通过物料源产生相应的工件后,按下启动按键,仿真模型能够按照控制要求运行。

4.6硬件在环实验测试

硬件在环就是在软件在环的基础上。添加生产线硬件平台通过控制系统进行控制实验。由于虚拟系统的传感器与实体平台的传感器作用完全一样,但两边传感器同时使用会导致双线圈的现象,因此进行试验前,需要断开虚拟系统,传感器信号与控制器之间的连接,仅使用实体平台传感器进行信号反馈。

在手动调试的过程中,实体设备与仿真模型中各运动单元动作一致,触摸屏中的指示灯也能反映出实体设备中各模块的反馈情况。在自动运行测试中,按下启动按钮后,实体设备基本能够运行按照程序控制要求进行,但由于实体设备与虚拟设备中各单元的相对位置有部分偏差,因此在白色塑料的分拣上需要对控制程序和仿真模型进行微调,调整过后效果达到预期。

5结束语

本文分析了数字孪生技术在设备数字化升级上的应用方法,在BA-AT-03型自动化生产线实体设备的基础上,应用NX MCD机电概念设计模块,创建生产线的虚拟仿真模型,通过对模型内各运动部件进行物理属性、运动控制设置,并对接外部信号,完成虚拟仿真模型的设置。通过博图软件编制PLC程序,并通过OPC UA与模型信号进行映射,开展了测试验证,结论如下。

(1)软件在环测试,通过手动模式和自动模式分别进行数字化模型运动部件控制,部件运动状态均符合设计要求。

(2)硬件在环测试,手动模式下,数字模型与实体设备各单元运动一致;自动模式下,经对数字模型部分单元相对位置进行微调,实体生产线与生产线的数字化模型均按照既定控制程序指令进行动作。

结论验证了本文方法的可行性。本文方法为中小企业应用PLC控制的机电设备数字化升级提供了一种可行的思路;同时本项目的步骤可为自动化生产线从业人员进行生产线数字化改造提供数字孪生模型建立方法与试验参考。

参考文献:

[1]中国工业和信息化编辑部.制造业高质量发展取向:智能制造与数字工业[J].中国工业和信息化,2022(9):32-33.

[2]邓烨飞.铁路通信网智能架构研究[J].铁路通信信号工程技术,2023,20(7):44-48.

[3]陈燕,王禹封,谯木,等.数字孪生在制造业中实现的关键技术及典型应用综述[J].航空制造技术,2024,67(11):24-45.

[4]陶飞,刘蔚然,张萌.数字孪生五维模型及十大领域应用[J].计算机集成制造系统,2019,25(1):1-18.

[5]刘大同,郭凯,王本宽,等.数字孪生技术综述与展望[J].仪器仪表学报,2018,39(11):1-10.

[6]周瑜,刘春成.雄安新区建设数字孪生城市的逻辑与创新[J].城市发展研究,2018,25(10):60-67.

[7]阴艳超,冯嘉胜,易斌.面向流程制造的数字孪生车间可视化监控系统研究[J].系统仿真学报:1-11[2022-12-28]

[8]徐朋月,刘攀,郑肖飞.数字孪生在制造业中的应用研究综述[J].现代制造工程,2023(2):128-136.

[9]王凯.基于数字孪生的机器人装配系统实验研究[D].银川:宁夏大学,2022.

[10]董文武.铁路信号机房数字化转型方案探讨[J].铁路通信信号工程技术,2024,21(7):27-33.

[11]郑俊强,徐玉梁,冯治国.基于MCD平台的机器人码垛工作站设计及虚拟调试[J].机电工程技术,2022,51(9):95-98.

[12]夏琴香,张少波,程秀全.面向模具装备制造业数字化车间互联互通技术的研究现状[J].模具工业,2020,46(12):17-21,28.

[13]林智成.数字孪生技术框架及其在制造业中的应用[J].工业控制计算机,2020,33(6):129-131,133.

[14]周涵婷,夏敏.可信数字孪生及其在智能制造的应用:机遇和挑战[J].厦门大学学报(自然科学版),2022,61(6):992-1009.

[15]吴雁,王晓军,何勇.数字孪生在制造业中的关键技术及应用研究综述[J].现代制造工程,2021(9):137-145.

[16]庄存波,刘检华,熊辉.产品数字孪生体的内涵、体系结构及其发展趋势[J].计算机集成制造系统,2017,23(4):753-768.

[17]陈志澜,唐昊阳.机床上下料系统的数字化孪生设计与仿真[J].机械设计与研究,2024,40(2):7-14.

[18]段现银,邵宇轩,彭芳瑜.基于数字孪生的复杂件多机器人智能加工方法[J].华中科技大学学报(自然科学版),2024,52(6):1-9.

[19]谢小正,张旭,孙子宽.数控机床伺服系统参数设计数字孪生实验平台[J].实验技术与管理,2024,41(5):113-120.

[20]郭辰光,范建成,岳海涛.基于NX MCD的虚实映射实验交互系统设计与实践[J].实验技术与管理,2024,41(3):123-130.

[21]谢志勇,朱娟芬,赵颖,等.基于数字孪生技术的工业机器人故障预测方法[J].机电工程技术,2023,52(8):134-137.

[22]苏建,慕存强,任善剑.基于NX MCD的工业机器人视觉分拣数字孪生系统设计[J].机床与液压,2023,51(23):73-79.