一种异形薄壁叶轮零件的工艺研究论文

2025-02-20 11:41:09 来源: 作者:xujingjing

摘要:针对航空某异形薄壁叶轮的结构特点,从加工过程中材料、零件加工的质量的角度,制定了合理精密铸造及加工工艺,以实现该零件的生产。

摘要:针对航空某异形薄壁叶轮的结构特点,从加工过程中材料、零件加工的质量的角度,制定了合理精密铸造及加工工艺,以实现该零件的生产。

关键词:异形薄壁叶轮;精密铸造工艺;加工工艺

异形薄壁叶轮的应用范围广泛,在航空航天领域、能源领域和工业领域均有广泛应用前景,但由于异形薄壁叶轮的制造难度较大,需要精密铸造和加工制造技术,因此其制造成本较高。此外,由于这种叶轮通常需要承受高温、高压和高转速等极端条件,因此对其材料和制造质量的要求也较高,导致异形薄壁叶轮的加工难度大,需要高精度的加工设备和专业的技术人员。因此,为了确保异形薄壁叶轮的加工质量,作者经过反复加工对比,制定合理的铸造和加工工艺。

1零件的结构特点及技术要求

在收到产品图纸后,我们分别从铸造工艺及加工工艺两方面对客户提供的图纸进行深入研究。发现叶片的部分特性无疑为模具的开发带来了极大的挑战。首先,从3D模型中我们可以明显看出,叶片的形状为曲面,这一特点大大提升了模具开发的难度。其次,叶片的最薄处仅为0.56mm,这一厚度对于铸造工艺来说,难度相当大。因为在铸造过程中,蜡件容易射不满,蜡件缺材,特别是在叶片如此薄的情况下,更容易出现这些问题。而且叶片厚度较薄。因此,在蜡件制作过程中,任何轻微的碰伤都可能导致蜡件报废,进而增加蜡件的废品率。此外,叶片厚度的特殊性还使得熔炼浇注过程的难度大大增加。为了保证铸件的质量,钢水的纯净度必须达到极高的要求。且由于叶片薄,如果钢水中存在细小的渣点,都可能在叶片上形成孔洞,导致铸件报废。因此,钢水的纯净度控制是整个铸造过程的关键环节。

薄壁叶轮整体呈锥形,表面的叶片呈不规则分布,相邻叶片夹角不等,且叶片壁厚较薄,整体结构较为复杂其加工难度较大。在技术要求方面,该零件的加工精度要求较高,内孔公差达到0.016mm,叶片角度要求±0.1°及形位公差最小到0.01,因此需要保证叶片的形状、尺寸和角度等参数的准确性。此外,由于零件壁薄,需要防止加工过程中出现变形和裂纹等问题。因此,为了确保该零件的加工质量和技术要求得到满足,需要制定合理的数控加工工艺。

2零件加工工艺的确定

2.1毛坯的选择

考虑到零件的结构复杂,且对材料的要求也较高,因此需要选择合适的材料来进行铸造,考虑到该零件的形状和特点,我们采用了消失模精密铸造法来得到毛坯,同时采用了17-4PH作为毛坯材料,这种材料可以较好的满足航空涡轮所需要的抗腐蚀能力。

模具设计及开模,叶片零件的独特性主要体现在其薄度和曲面形状。由于这两个特点,模具设计变得复杂且富有挑战性。为了解决这个问题,提出了两种可能的方案。

第一种方案是使用陶瓷芯。由于叶片的薄度和曲面形状,陶瓷芯可能是一个可行的选择。第二种方案是使用活块出模。这个方案的优点在于,它能够根据叶片的形状和间距进行灵活的调整。然而,这也带来了一个新的挑战,每个叶片需要使用20个活块出模。而每个零件有6个叶片,这意味着一套模具需要120个活块组成。而且,这些活块之间的配合必须是无间隙的。这一点无疑增加了模具制作的难度。

在尝试了两种不同的方案后,最终选择了活块出模方案。我们发现方案一存在一个问题,无法准确的定位安装陶瓷芯。因此,我们不得不放弃这个方案。虽然方案二在模具制作存在一定难度,但是可以确保产品的正常出模,要实现这个方案,我们需要确保活块之间的无缝配合。这是我们在模具设计和制作过程中需要重点关注的问题。

射蜡及组树,产品叶片较薄,射蜡时需要较高的射蜡温度和较大的射蜡压力,一般件的射蜡温度为50℃~59℃,此件射蜡温度需调整到上限,设定为58℃。一般蜡件的射蜡压力为16kg/cm2~22kg/cm2,此件圆柱处直径为28mm,叶片最薄处为0.56mm,相差比较大,必须考虑到圆柱处不能缩陷,又要考虑叶片不能射不满,所以将射蜡压力设定为30kg/cm2,射蜡时间设定到40S,射出的蜡件表面比较光洁,无射不满缺陷。组树方案采用四个浇口组树,φ27.7mm圆柱顶面一个,φ123底面外圆三个浇口,模头采用MT140下拉三根条组树。

制壳工艺是金属铸造过程中非常重要的一个环节,它直接影响到铸件的质量和性能。在本次实验中,我们首先采用了5.5层工艺进行制壳。在这个工艺中,面层采用了锆砂,二、三层采用了30目~60目的莫来砂,这种砂粒径适中,能够形成稳定的壳层。四、五层则采用了16目~30目的莫来砂,使得壳层更加紧密。

然而,在第一次实验中,由于叶片间距小、深度深,以及制壳操作不到位等原因,导致叶片间的制壳没有涂实,出现中间悬空的现象。结果,第一次实验的5件产品在浇注后全部出现了内漏缺陷。

在面对第一次实验的失败后,我们对制壳工艺进行了改进。在第二次实验中,我们保持了组树工艺不变,将面层改为刚玉砂,同时二、三层也采用了刚玉砂,进一步增强了壳层的稳定性。四层使用了30目~60目的莫来砂,五、六层采用了16目~30目的莫来砂,这样的搭配使得壳层更加均匀。

在制壳的二、三层完成后,我们采用了多次封浆工艺,将叶片间的窄缝封死。每次封浆前,都需要将缝隙处吹开,避免搭桥,影响下次封浆的进行。经过多次封浆后,如仍有局部缝隙没有封住,我们就用莫来粉加硅溶胶和成稠浆,将缝隙处填死。

采用这种改进后的工艺操作,我们浇注了6件产品,没有出现内漏缺陷。这充分证明了我们的改进措施是有效的,新的制壳工艺能够满足产品质量的要求。

熔炼工艺,在浇注烧壳之前,首先将脱蜡后的型壳进行清洗,这是保证产品质量的关键步骤。清洗的过程需要使用95℃以上的热水,将型壳内腔中残留的蜡和脱蜡后产生的杂质彻底清除。清洗干净后的型壳需放在架子上自然干燥,时间不少于4h,以确保型壳内部充分干燥,才可将其装入电焙烧炉中进行焙烧。

由于本产品所使用的材质为17-4PH,因此焙烧温度应设定为1200℃,且焙烧时间需达到50min以上,确保型壳完全烧透。在熔炼过程中,采用150kg中频感应电炉进行熔炼。由于产品叶片较薄,因此在熔炼过程中,必须将钢水中的微小杂质去除干净。为此,需要在熔满后采用1700℃的高温进行两次静置打渣,以去除钢液中的杂质。这一步骤至关重要,因为钢液中的杂质可能会导致叶片被击穿,形成孔洞,从而导致铸件报废。

在进行浇注时,浇注温度应控制在1680℃~1690℃。采用这种高温浇注的主要目的是避免浇不足的缺陷产生。通过以上熔炼工艺流程,可以确保最终产品的质量和性能达到预期标准。

后处理工艺,浇注后的型壳,在放置到室温后才可进行震壳,去除铸件外侧的型壳,采用震壳机震壳,震壳时间1min,尽量将铸件上的型壳震干净,直接切割,不抛树,避免抛树时将铸件叶片抛变形,切割研磨后的铸件采用手喷砂去除铸件上的残留型壳。

热处理工艺对于金属材料的性能提升起着至关重要的作用。根据标准,这款产品的抗拉强度需要达到≥1170MPa,屈服强度Rp0.2需≥1000MPa,延伸率≥5%,硬度HRC40±2。为了满足这些性能要求,铸件需要经过一系列的热处理工艺。

热处理工艺主要包括固溶处理和时效处理。在固溶处理环节,我们将铸件加热至1040℃,并保持这一温度1.5h。随后,将铸件出炉并进行水冷处理。这一步骤的目的是使铸件内部的晶粒结构得到细化,从而提高其力学性能。

经过以上热处理工艺后,铸件的硬度达到了HRC41.2,抗拉强度达到了1258MPa,屈服强度Rp0.2为1146MPa,延伸率更是达到了9%。这些性能指标均符合产品要求,充分说明了热处理工艺的有效性。

铸件叶片比较薄,在工序处理过程中不可避免会出现叶片变形情况,需对铸件叶片进行校形处理,校形处理需在铸件固溶后,时效前进行,此时铸件硬度在HRC26-30之间,硬度偏低,适合校形处理,用专用卡板检测叶片间距,不合格处用铝锤轻轻敲击叶片校正,直到专用卡板间距能够放入为止。

校形处理,由于铸件叶片较为薄脆,其在工序处理过程中容易出现变形现象。这种变形可能会对叶片的性能和寿命产生不良影响,因此必须进行校形处理。

校形处理的最佳时机是在铸件固溶处理之后时效处理之前。这个时候的铸件硬度一般在HRC26-30之间,硬度相对较低,非常适合进行校形处理。这是因为硬度较低的铸件叶片具有较好的可塑性,容易通过校正达到理想的形状。

在校形处理过程中,我们制作了专用的卡板来检测叶片之间的间距。如果发现有不合格的地方,我们可以使用铝锤轻轻敲击叶片,使其恢复正确的形状。这个过程可能需要反复进行,直到专用卡板能够顺利地放入叶片之间。

表面处理,表面处理的目的是为了提高铸件的耐腐蚀性能,延长其使用寿命,同时为后续的加工工序创造良好的条件。在表面处理过程中,主要包括酸洗钝化处理、抛丸处理和清洗干燥等步骤。

首先,进行酸洗钝化处理。这一步骤主要是通过使用洗白液对铸件表面进行浸泡,以去除铸件表面附着的氧化物和污垢。在这个过程中,洗白液能够与铸件表面的氧化物发生化学反应,将其转化为水溶性的化合物,从而达到清洁表面的目的。酸洗钝化处理的时间一般为2min,之后需要立即取出铸件,用清水冲洗干净洗白液残留。

其次,抛丸处理。是一种通过高速喷射钢丸来去除铸件表面氧化物和凹凸不平的工艺。钢丸的冲击力能够破碎铸件表面的氧化膜,同时也能填充铸件表面的微小凹坑,从而使铸件表面更加平整,为后续的钝化处理创造有利条件。抛丸处理结束后,需要再次用清水冲洗铸件表面,以确保表面干净。

再次,钝化处理。是通过涂抹钝化液,使铸件表面形成一层致密的钝化膜,从而提高铸件的抗腐蚀能力。钝化液中的活性成分能与铸件表面发生化学反应,形成一层均匀、致密的钝化膜。这一步骤对于提高铸件的耐腐蚀性能至关重要。在钝化处理完成后,需要用高压水枪冲洗掉残留的钝化液。高压水枪能够将铸件表面的钝化液彻底清除,确保铸件表面干净。

最后,将铸件取出晾干,此时铸件表面呈现出银白色,标志着表面处理完毕。

2.2加工设备的选择

考虑到异形薄壁叶轮的特殊结构和加工精度,且薄壁部分容易变形,因此需要选择具有高精度和高稳定性的加工设备。在本次研究中,我们选择了数控车床作为主要的加工设备,该设备具有高精度和高效率的特点,能够满足异形薄壁叶轮的加工要求。

2.3加工工艺流程

第一,产品异形薄壁件,容易受到夹紧力的影响,造成产品变形,从而影响工件的尺寸精度,因此在制订加工工艺时,应注意装夹位置及夹紧力的选择。

第二,产品的加工部位较多,产品加工面尺寸精度要求较高,而且加工部位的形位公差要求也较高。因此,在制定加工工艺时,应正确选择定位基准,以减少因定位基准选用不当所引起的加工误差。同时,应尽量减少装夹次数,来减小装夹过程中所带来的加工误差。

第三,产品壁薄造,叶片外形和内腔的刚性较差,如果切削力过大容易引起产品变形,从而影响产品的尺寸精度。因此,在加工时,应选择分层多刀来进行加工。同时,将主要加工面的精加工放在最后进行。

由以上对产品结构特性的分析,结合现阶段的工艺能力和所能达到的加工经济精度,拟订本零件的加工工艺方法:

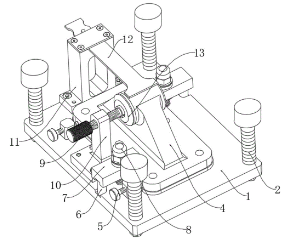

(1)一序粗加工。此工序主要是加工工件基准,由于工件外形异形壁薄,没有夹持部位,我们考虑制作夹具来对其进行加工。因为工件是精密铸造成型,外形比较一致,我们制作和毛坯外形匹配的锥形圆桶,将工件放置于锥形桶内使用三爪夹紧锥形桶外圆,这时依然无法夹持工件,我们同时使用机床尾座顶尖顶住工件内腔端面,这样工件就可以固定加工了。我们避开顶尖加工出工件的定位基准,来保证后续加工。此工序是加工的基础,因为产品结构,无法正常使用三爪固定进行加工。

(2)二序粗加工。此工序是对外形进行粗加工,去除工件外形加工余量,防止后序加工量过大导致工件尺寸精度不稳定和产品变形,同时也加工出工件的第二基准,保证后序加工定位和夹持。此序加工时我们使用上序加工的第一基准进行定位夹持,为了防止夹持变形,我们对液压三爪进行改造,将其改造成扇形三爪,保证将第一基准的整个内孔圆全部夹持住。加工工件的外形和头部端面,工件头部加工出一个外圆基准,同时加工工件下端面的外圆基准,保证后定位夹持,将工件外圆进行去量,避免精加工是切削力过大引起的产品变形。

(3)三序精加工。此工序是精加工工件内腔和内孔。根据二序加工的第二基准,需要对液压三爪进行改造,同样将其改造成扇形三爪,为了匹配第二基准,需要同时对改造后的液压三爪进行配镗,使其可以夹持住工件下端面的外圆,同时将工件小端面的外圆进行辅助夹持,防止加工内孔时出现共振导致尺寸精度和粗糙度超差。考虑到工件是薄壁结构,三爪的夹持力保证在0.2MPa~0.3MPa,以防止由于机床的加持力过大导致工件变形,同时分多层加工内腔和中孔,吃刀量维持在0.2mm,转速1200r/min,进给速度0.08mm/r~0.1mm/r,来保证内腔粗糙度和中孔尺寸精度。

(4)外形精加工。此工序是精加工工件的外形和小端面。使用改造后的扇形三爪对三序精加工后的内孔基准进行夹持,同时考虑到工件时薄壁结构,三爪的夹持力保证在0.1MPa~0.2MPa,以防止由于机床的加持力过大导致工件变形,同时分多层加工内腔和中孔,吃刀量维持在0.1mm,转速800r/min,进给速度0.08mm/r~0.1mm/r,来防止因加工速度过快和加工量过大导致叶片变形,影响工件成品形状和尺寸。

在加工过程中,我们采用了以下的关键技术:①使用了高精度的数控车床,保证了加工的精度和稳定性。②采用了合理的装夹方式,避免了因夹压点位置不当带来的加工误差。③选择了分层多刀加工,避免了因切削力过大引起的产品变形。④将工件的精加工放在最后进行,保证了最终的产品质量。

通过以上工艺流程和关键技术的应用,我们成功地制造出了符合技术要求的异形薄壁叶轮,为航空航天领域、能源领域和工业领域提供了新的制造方法和技术支持。