冶金企业起重机械电气保护装置的改进论文

2025-02-20 11:07:46 来源: 作者:xujingjing

摘要:文章探讨了冶金企业起重机械电气保护装置的现状及其存在的问题,重点分析了环境适应性不足、保护精度不够、维护难度较大以及智能化水平低等问题。在此基础上,提出了针对上述问题的改进思路与方法,包括提高环境适应性、提升保护精度、降低维护难度和提升智能化水平。文章的研究旨在为冶金企业起重机械的安全运行提供更加可靠的电气保护方案。

摘要:文章探讨了冶金企业起重机械电气保护装置的现状及其存在的问题,重点分析了环境适应性不足、保护精度不够、维护难度较大以及智能化水平低等问题。在此基础上,提出了针对上述问题的改进思路与方法,包括提高环境适应性、提升保护精度、降低维护难度和提升智能化水平。文章的研究旨在为冶金企业起重机械的安全运行提供更加可靠的电气保护方案。

关键词:冶金企业;起重机械;电气保护装置;环境适应性;智能化

冶金企业在生产过程中广泛应用起重机械,以实现物料的搬运和加工。然而,由于起重机械的工作环境复杂且操作频繁,导致电气系统的安全性和可靠性显得尤为重要。电气保护装置作为起重机械的重要组成部分,能够有效防止电气故障引发的设备损坏和人身伤害。因此,研究和改进电气保护装置对于提升冶金企业生产效率和保障安全具有重要意义。

1起重机械电气保护装置简析

1.1常见的电气保护装置类型

在冶金行业中,起重设备的电气保护系统是确保设备安全运行的核心。常见的电气保护装置包括过载保护、短路保护、接地故障保护和欠压保护[1]。过载保护设备的主要作用是防止电动机和其他电气设备在超负荷情况下损坏,避免长时间过载引发设备故障或电力火灾。短路保护装置能够在电气线路发生短路时,迅速切断电源,以防止短路电流的激增对电气元件和电缆造成损害。接地故障保护装置在检测到设备或线路出现接地故障时,能够及时识别接地电流异常增加,快速断开电源,防止电气泄漏引发触电事故。欠压保护装置则在电源电压降至正常范围以下时,主动切断电源,避免电压不足导致电动机过热或控制系统故障。

1.2现有电气保护装置的工作原理

过载保护系统通过持续监测电机的操作电流来提供保护。当电流超出设定范围时,热继电器或其他电子保护装置会在特定的时间内启动,切断电源。通常,设定电流为电机额定电流的110%~150%,操作延迟时间为10~30s。短路保护装置则依赖于快速断路器来确保系统安全。当检测到短路电流时,保护装置能在毫秒内迅速中断电源,短路电流会瞬间增至额定电流的6~10倍,因此保护装置需要在10~20ms内响应,以防设备受损。接地故障保护设备利用漏电断路器或接地继电器来检测接地电流。当接地电流超过正常安全界限(通常为30mA)时,保护设备会在0.1s内切断电源,防止电气泄漏引发触电风险。欠压保护装置基于电压检测电路工作,当电源电压低于预设的临界点(标准电压的85%)时,它会在几秒钟内切断电源,避免电压不足导致电机低效运行或控制系统出现问题。

2现有电气保护装置存在的问题

2.1环境适应性不足

冶金公司的工作环境通常具有高度的异质性,如高温、潮湿、粉尘和强磁场,这对电气保护设备的环境适应性提出了严峻挑战。在高温条件下,电气保护元件如热继电器和半导体元件可能受到不利影响,导致其性能减弱甚至完全失效。这些电子元件通常在-40~85℃的温度范围内正常工作,超出这一范围可能会触发其失效。在湿度较高的环境中,湿气可能渗入设备内部,导致电路板腐蚀或电流泄漏,绝缘电阻可能从几兆欧减少到百兆欧,导致电路短路。

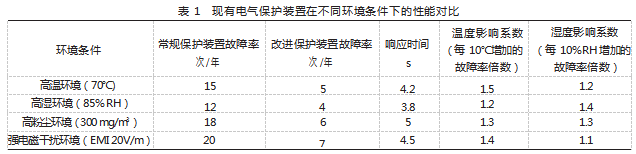

冶金生产线上的粉尘浓度极高,每立方米可达数百毫克,极易在电气保护系统内累积,影响散热效果或光电元件的信号准确性,从而影响保护系统的稳定性。在强磁场条件下,电磁干扰可能扰动电气设备中的传感器信号,使得保护设备无法有效测量电流或电压等关键参数,进而影响其操作响应的速度和准确性。针对各种环境状况对常规及升级后电气保护设备性能的影响,如表1所示。表1展示了在高温、高湿、高粉尘和强电磁干扰环境下,保护设备的故障发生率、反应速度以及对温度和湿度波动的敏感性[2]。此外,环境温度和湿度的变化系数进一步展示了环境因素对装置故障率的放大效应。

2.2保护精度不够

提高冶金公司起重机械电气保护设备的精确度是确保设备稳定运行的关键。首先,采用更高精度的传感器能够显著提升检测敏感度。例如,使用精度为0.1%的电流和电压传感器可以更准确地监测电气属性的微小变化,快速识别电流和电压的异常波动,从而做出适当的响应。其次,实施多重保护策略能够针对不同类型和严重程度的故障制定相应的响应措施。通过设置多层次的保护界限,系统可以在轻微故障时发出警告,而在严重故障时立即切断电源,以避免误报警并防止生产过程的中断。进一步而言,自适应调节技术成为提高保护精度的关键方法。该技术使保护系统能够根据外部环境和负载波动自动调整保护参数,如调整动作电流阈值和响应时间,即使在环境变化和负载变动的情况下,也能提供精准的故障检测,从而增强设备的稳定性和可靠性。

2.3维护难度较大

为了简化冶金企业在使用起重机械电气保护设备时面临的维护难题,模块化设计方案显得尤为有效。这种设计将过载保护模块、短路保护模块及接地保护模块等功能模块化,使得维修人员可以方便地更换或修复特定模块,减少对整体设备维护工作的影响[3]。例如,标准过载保护模块可以采用插拔接口设计,当模块出现故障时,只需简单插拔即可更换,大幅缩短了维护时间。此外,集成远程诊断与维护技术进一步简化了日常维护工作。通过将远程监控模块和物联网技术集成到保护设备中,专业技术人员可以在控制室或远程监控中心实时监测设备运行状态并进行精确故障诊断。这种系统能够自动记录和分析历史数据,有助于快速确定故障原因,并显著减少现场维护需求和工作压力。同时,设计简洁的操作界面也可以降低操作复杂性,提高维护效率。

2.4智能化水平低

目前,冶金行业中的起重设备电气保护系统智能化水平普遍不足,大多数仍依赖传统机械或基础电子保护系统,缺乏自动化和智能化功能。这些装置通常只能根据预先设置的阈值对故障做出基本反应,无法进行更详细的故障检测和预测。在动态运行状态的实时监测和自适应调节方面,现有保护设备缺乏足够的灵活性,因此难以应对电气系统中瞬间发生的各种变化。

例如,当电机运行时遇到间歇性的过载和电压波动,传统设备往往难以将这类短暂现象与真实故障区分开来,可能导致设备频繁误操作,或者在真正故障发生时反应迟缓。

由于智能功能的欠缺,设备的自我检测能力受限。目前,大多数设备仍依赖外部检测和人工干预,难以自动发现和报告潜在问题。当面对多种故障模式时,智能程度较低的设备无法提供有效的决策支持,操作人员只能依靠自身经验进行故障判断和处理,这大大增加了人为操作失误的风险。

3电气保护装置的改进思路与方法

3.1提高环境适应性的技术措施

在冶金行业中,提高电气保护设备在极端环境中的适应性至关重要。首先,在设计过程中,耐高温策略是核心。选择聚酰亚胺或陶瓷基材等耐高温材料至关重要,因为这些材料能够在超过200℃的高温下保持稳定运行。为了确保电气保护装置在高温条件下持续稳定地工作,电容和电感等关键组件应选用耐高温型号。其次,为了应对湿润和粉尘环境的挑战,电气保护设备应采用IP65级别的高级密封技术,以确保其具有强大的防尘和防水性能。为进一步提升密封效果,可以使用硅胶密封部件或橡胶衬垫。此外,利用如聚四氟乙烯或纳米技术的防尘和防潮涂层,也可以显著防止湿气和灰尘的渗透,从而避免腐蚀和短路问题。在面对强烈电磁干扰时,增设电磁屏蔽层是必不可少的措施,使用金属屏蔽罩和屏蔽网格可以有效减少电磁干扰。

常见材料在耐温度、温度稳定性、热膨胀系数和导热系数等关键性能指标上的差异,如表2所示。陶瓷基板由于其500℃的高温耐受能力和7.8×10-6/℃的低热膨胀系数,展示了卓越的高温稳定性,非常适合在极端高温条件下使用[4]。尽管聚酰亚胺材料的成本较低,但其出色的热膨胀系数使其更适合在中至高温条件下应用。这些热膨胀系数和导热系数的数据进一步帮助分析材料在极端温度波动中的尺寸稳定性和热调控能力。

3.2提升保护精度的策略

增强冶金公司起重机械电气保护设备的精度是确保设备稳定运行的重要环节。首先,采用更为精确的传感器技术可以显著提高设备的检测灵敏度。例如,选用精度达到0.1%的电流和电压传感器,可以更细致地监测电气特性的微小变化,从而迅速识别电流和电压的异常波动,并及时作出相应的反应。此外,采用多级保护策略可以根据故障的类型极其严重程度制定不同的响应方案。在保护设备中,设定了多级保护阈值。对于轻微故障,系统仅发送警告信号;但如果故障严重,系统会立即断电,以防止误报警,避免生产流程的中断,确保设备的安全运行。再者,采用自适应调节技术是提高保护准确性的关键措施。通过自适应策略,该保护系统能够根据外部环境变化、负载波动等因素自动调整保护参数,例如动作电流阈值和响应时间。这种方式即使在环境波动或负载变化的情况下,也能准确识别微小故障,从而提升设备的可靠性。

3.3降低维护难度的途径

为了简化冶金企业在使用起重机械电气保护设备时的维护难度,模块化设计方案是一种非常有效的解决方案。将保护装置中的多个功能模块,如过载保护模块、短路保护模块和接地保护模块进行独立集成,可以帮助维修人员只需替换或修复特定的故障模块,降低对整体系统维护的影响。例如,典型的过载保护模块可以采用特定的插件接口设计,当此模块发生故障时,简单的插拔操作即可顺利完成替换,从而将维护时间缩短至几分钟。此外,集成远程诊断与维护技术显著简化了维护工作。通过将远程监控模块集成到保护装置中,并借助物联网技术,专业技术人员能够在控制室或远程监控中心实时监控设备的运行状况,并进行精准的故障诊断[5]。远程诊断系统能够自动记录并分析历史数据,从而迅速定位故障原因,大大减少现场维护的频率和工作强度。同时,设计简洁的操作界面也是不可忽视的,这有助于进一步降低维护难度。

3.4智能化改进的方向

为了提高冶金行业起重设备电气保护系统的性能,智能化改进成为未来的主要方向。首先,故障预测与预警系统可以显著降低突发设备问题的风险。通过大数据和人工智能的应用,保护设备能够深入学习和分析运行数据,从而构建故障预测模型。该系统通过分析历史故障记录和当前运行数据,如电流波动和温度变化,能够早期识别和预警潜在的故障迹象,确保有足够的时间进行及时的维护。这不仅提高了系统效率,还可以在故障发生前几小时甚至几天发出预警,为后续维修提供充裕时间。进一步来说,集成自我诊断功能能极大增强设备的自主操作能力。自诊断模块利用内部传感器实时监控设备的运行状态,包括温度、湿度和电气参数等。一旦系统检测到问题,将自动启动内部检测,精确定位故障点,并迅速发出警报或启动自我修复程序。此外,引入智能决策支持系统将帮助操作员在复杂问题下做出有效的应对策略。借助集成的AI算法,系统能够在故障发生时迅速识别问题原因,评估各种潜在解决方案,并为操作员推荐最佳操作流程,从而减轻决策压力,降低人为错误的可能性。

4结束语

冶金企业的起重机械电气保护装置作为保障设备安全运行的重要组成部分,其性能和可靠性直接关系到企业的生产效率和安全性。文章通过分析现有电气保护装置存在的问题,提出了相应的改进思路与方法。随着技术的不断进步,冶金企业应积极采用新技术,提升电气保护装置的智能化水平,以应对复杂多变的工作环境和不断提高的安全要求。

[1]俞亮亮.金属冶炼中大型起重运输机械设备维修技术研究[J].冶金与材料,2022,42(2):51-52.

[2]吕俊.起重机械安全管理中存在的问题及改进措施[J].建筑工程技术与设|计,2018(31):639.

[3]吴学军.冶金生产中起重机的机械安全管理[J].企业技术开发(下半月),2013,32(7):99-100.

[4]王尊崇,杜万良.论起重机械的故障诊断与检验检测[J].军民两用技术与产品,2018(20):113.

[5]郑建忠.起重机械超载保护装置设置及检验[J].冶金设备管理与维修,2017,35(4):16-19.