焦炉设备故障处理及预防措施分析论文

2025-02-13 17:19:02 来源: 作者:xuling

摘要:焦炉设备是钢铁生产中的关键装置,其运行状态直接影响到生产效率和产品质量。文章详细分析了焦炉设备常见的机械、电气和控制系统故障,探讨了故障成因,并提出了相应的故障处理方法,包括故障应急处理流程和具体修复技术。

摘要:焦炉设备是钢铁生产中的关键装置,其运行状态直接影响到生产效率和产品质量。文章详细分析了焦炉设备常见的机械、电气和控制系统故障,探讨了故障成因,并提出了相应的故障处理方法,包括故障应急处理流程和具体修复技术。此外,文章还探讨了预防故障的有效措施,如定期维护和保养、操作规程规范、技术改进与创新及预警系统的建立。通过这些措施的实施,可以显著提高焦炉设备的运行可靠性和安全性,确保生产的连续性和稳定性。

关键词:焦炉设备;故障处理;机械修复;电气修复;定期维护

1焦炉设备故障的分类与原因分析

焦炉设备常见故障主要分为机械故障、电气故障和控制系统故障三大类。

在机械故障方面,车辆的传动和制动系统出现问题是较为普遍的现象。这类故障通常由于设备材料随时间逐渐老化、机械部件在长时间运行过程中不断磨损以及操作不当等因素引起。例如,持续在高压状态下运行会加速传动链和齿轮的磨损;若不能及时实施适当的润滑处理或选用品质较低的润滑油,都会对传动系统的稳定运行产生负面影响[1]。

电气故障则涵盖电机故障、传感器缺陷和电缆损坏等多种情况。电气元件的老化、过载和不良的电气环境是主要诱因。在这种情况下,如果电机遭受过载或失去相位,极易发生故障;电缆可能因外部温度升高而受损,机械损坏也可能导致其损坏;在高温环境下,传感器组件容易老化或受污染,从而引发信号偏差,进而妨碍整个设备的稳定运作。

控制系统故障通常表现为程序运行不正常、信号传递问题或自动化控制机制失效。主要问题可能来自软件代码错误、硬件缺陷或使用不当。如果程序出现问题,可以考虑重新编程或相应调整;若电路板损坏,可能需要更换组件或整个电路板;维护信号线可确保信号的稳定和准确传递,从而保证控制系统的正常运行。

2焦炉设备故障处理方法

2.1故障应急处理流程

2.1.1初步判断与隔离故障

当焦炉设备出现问题时,操作人员首先根据设备操作规程和警示信息进行初步评估,以确定故障类型和位置。例如,如果监控系统显示车辆某一部位温度异常升高,可能存在该区域冷却系统故障或机械摩擦异常的可能性。操作团队应迅速利用检测设备深入诊断,准确确认故障位置。

在确认故障位置后,操作者应立即隔离故障区域,防止故障扩散。例如,发现车辆驱动减速机故障时,需立即停止车辆运行,并设置警示标志,通知维护人员和维修小组,启动紧急处理措施。

2.1.2设备停机与安全措施

确认故障类型后,焦炉车辆设备应立即停机进行修复。操作人员按照设备停机要求逐步关闭相关动力源,避免意外停机造成的额外损失。例如,针对车辆电机故障,首先逐步降低功率,然后逐个关闭电机及其电气设备。特别是在处理可能涉及高温或高压的故障时,停机操作需格外小心,确保设备温度降至安全范围后继续下一步操作。

设备停机期间,必须执行必要的安全措施,保障维护人员的安全。必须确保设备完全断电,并使用断电锁和警示牌标明维修状态。对于高温部件,仅在其温度降至安全界限(低于200℃)后,使用红外测温器进行检测。

2.1.3故障修复与检验

故障修复必须由受过系统专业培训的技术人员执行,并严格遵循操作规程。例如,对于传动系统链条断裂,维护人员需更换新链条,并确保链条材料和规格符合设备要求。电气故障修复时,如电机过载导致损坏,需及时更换新电机,并检查电源电压和电流参数,确保在额定电压380V和额定电流50A的范围内稳定运行,避免再次故障[2]。

修复完成后,需进行全面检查,确保设备稳定运行。检查重点包括机械组件、电子系统和控制单元。例如,替换链条后,需严格检测其张力,确保在规定负载下不会断裂;对替换的电机进行无载荷和满载测试,验证其工作电流和转速是否稳定在规定范围内。设备通过检验合格后,方可恢复正常运行状态,并记录故障处理过程和结果,经事故分析后,形成完整的事故分析报告,供日后分析和参考。

2.2故障修复的技术与方法

2.2.1机械修复技术

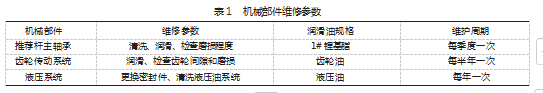

焦炉设备的维护中,机械修复技术起到了关键作用,涵盖传动系统、冷却机制以及各种结构元素等多个部分。例如,在装煤车的维护中,传动链条磨损是常见的故障之一。当链条断裂时,首先需精确测量链条长度和链节间距,确保新链条的安装符合设备的标准要求。以装煤车托煤底板链条为例,链条的标准长度为35m,链环间距不应超过5mm。更换完链条后,使用动态平衡仪进行微调,以确保设备在操作时振动不超过0.02g,从而保证设备稳定运行,并延长其使用寿命,常见的机械部件维修参数,如表1所示。

此外,焦炉车辆设备中的一些关键部件,如车轮和制动装置,都需要定期维护和检查。当需要更换车轮轴承时,应根据制造设备的专业技术参数,使用高精度的测量设备检查轴承的径向间隙和轴向游隙,确保安装符合相应的质量标准。例如,车轮轴承的预期使用寿命约为特定小时数。新安装的轴承应具有特定的额定静载荷和额定动载荷能力,以确保其能够适应焦炉车辆在高温高压环境下的运行要求。

2.2.2电气系统修复技术

在焦炉车辆设备中,电气系统发挥了重要作用,涵盖了电动机、传感器和电控柜等多个关键部件[3]。在处理电气系统故障时,特别是电机故障修复方面,如果主电机因超载而损坏,必须根据具体情况选择合适型号和规格的电机进行更换。例如,某焦炉车辆的主电机额定功率为特定数值,额定电流为特定数值,运行电压为380V。替换电机时,必须检测其绝缘性能,确保绝缘电阻超过特定数值,以防止电气击穿对电机运行造成的损害。

另外,当焦炉车辆内的传感器系统出现故障导致数据监测不准确时,修复工作需要精确选择和安装适当的传感器,确保系统可靠性。举例来说,选择测量范围为特定数值的传感器时,其测量精度应控制在特定范围内。更换传感器后,必须进行适当的校准和调试,并通过标准热源验证其输出的温度数据的准确性,以满足焦炉车辆生产流程的实际要求。

在电气系统的修复过程中,尤其是涉及电控柜的维护时,必须依据焦炉控制系统的布局图和接线图进行操作。例如,检查控制柜中的保险丝和断路器状态,确保其在设备运行时能够及时断电保护。

2.2.3控制系统修复技术

在焦炉车辆设备中,控制系统的维修技术集中在PLC、DCS和相关自动化控制系统的保养和修复上。当PLC出现故障时,例如,控制程序异常导致车辆无法正常工作时,修复工作首先需要使用在线调试工具检测PLC的I/O模块,并进行详细的故障分析。例如,必须仔细检查输入信号的逻辑状态和输出信号的执行情况,并通过专门的调试程序进行深入的逻辑分析,以发现并修正潜在的控制逻辑问题。

在焦炉车辆设备的DCS系统中,如果控制回路中的PID参数失效导致车辆运行状态不稳定,修复工作则需调节和优化PID控制器的参数。例如,通过实际操作和数据分析后,调整PID控制参数如比例系数、积分时间和微分时间,以确保车辆运行在稳定区间内。在这个过程中,需要实时监测系统的响应能力,适时调整控制参数并进行动态响应,以确保焦炉车辆生产环境中的精确控制和持续稳定。

对于管理系统的修复,还需要详细检查和调整系统内的通讯网络。例如,利用网络分析仪监测和管理控制系统的数据传输速度和延迟,确保设备之间能够有效交换信息并及时执行控制命令。针对复杂的焦炉车辆自动化调度系统,维修过程中需参考设备制造商提供的技术支持和保养指南,以确保系统功能完全恢复,并保障生产流程的稳定运行。

3焦炉设备故障的预防措施

3.1定期维护和保养

对焦炉设备进行定期的维护和保养是确保设备长时间稳定运行的核心措施。例如,在处理焦炉的推焦车时,建议按照设备生产商提供的维护手册,每500小时进行一次详细的检查和润滑维护。在操作过程中,需要对推焦机的轴承、齿轮驱动系统和液压系统进行彻底的清洁和润滑操作,确保润滑油的添加量和更换时机符合标准要求[4]。例如,推焦车的主轴承每个季度应添加符合ISO VG68标准的润滑油,并根据轴承的运行负荷和工作环境调整润滑油的添加量,以延长轴承寿命并降低故障发生率。

此外,焦炉设备的冷却系统也是关键的维护部分。需要定期清理和检查冷却管道,例如,检查冷却水的流速和温度分布,确保冷却效果符合设计标准。举例来说,在焦炉高温区域,冷却水温度应保持在25℃以下,并且流速应超过100m3/h,以确保焦炉设备在高温环境下安全运行。

3.2操作规程的规范化

焦炉设备操作流程的标准化对于减少操作错误和降低事故风险至关重要。例如,在进行焦炉操作时,必须确保有清晰的操作程序和安全操作标准,明确指出操作人员应执行的任务和操作流程。在推焦的实际操作中,操作员必须严格遵守推焦速度和频率的标准要求,例如,确保推焦速度不超过0.2m/min,每小时推焦次数不超过10次,以避免因操作不当导致的设备损坏或意外事件发生。

另外,焦炉操作程序应包括紧急处理措施和安全警示标志。例如,在推焦车操作过程中,系统应配备急停开关和过载保护装置,以应对装置故障或超载情况,及时停止设备以防事态恶化。为确保焦炉设备的安全,应在设备周围设置清晰的安全标志,标明危险区域和禁止使用区域,增强操作员的安全意识和风险预防能力。

3.3技术改进与创新

技术升级和创新是增强焦炉设备可靠性和性能的关键策略。例如,在解决焦炉设备高温磨损问题时,可以引入先进的耐磨材料和涂层技术。例如,采用碳化硅陶瓷涂层覆盖推焦车特定部件,显著提升其抗磨损和耐高温性能。实际应用中,碳化硅陶瓷涂层的推焦头部件展示出超过1200℃的高温耐受性,并提升50%以上的磨损性能。这些优点不仅延长设备寿命,还降低维护成本。

另一方面,焦炉设备的自动化管理和远程监控是技术进步的核心方向。通过PLC控制机制和DCS集散式控制策略,实现焦炉设备智能化管理,保证生产流程的实时跟踪监测。例如,通过程序化设计PLC控制系统,在推焦过程中实现自动控制和优化调度,显著减少操作误差和能源浪费,提高生产效率和产品质量。

3.4预警系统的建立

采用实时监控和数据分析手段,提前发现设备运行异常和故障风险,建立预警系统至关重要。例如,通过温度感应器网络和振动检测装置,对焦炉车辆设备关键部件进行实时监测和数据收集。例如,焦炉车辆设备的主驱动电机安装温度感应器,监测电机操作中的温度变化。系统设定电机温度的最低警戒值为特定数值,一旦超过警戒值,系统将自动报警并实施停机保护措施,避免电机绝缘和轴承系统的损坏[5]。

此外,焦炉车辆设备还应配备振动检测传感器,实时监测推焦车和冷却系统的振动情况。例如,当推焦车振动达到安全警戒值特定数值时,系统将自动报警并停机,避免振动导致的机械疲劳和建筑结构损坏。建立预警系统不仅提升了焦炉车辆设备的安全性和稳定性,还有效降低了设备故障造成的生产中断和维护成本。

4结束语

通过对焦炉设备故障的分类与分析,提出针对性故障处理方法,并探讨预防措施,可以有效提高设备的运行可靠性和安全性。焦炉设备的维护和保养是一项系统工程,需要操作人员和管理人员的共同努力。只有通过规范操作规程、定期维护保养、技术改进与创新以及建立完善的预警系统,才能有效减少设备故障的发生,确保生产的连续性和安全性。

参考文献

[1]张长缨,王彦华,李海滨.焦炉烟道气脱硫脱硝电气设备维护[J].工程设计与施工,2020,2(4):47-48.

[2]刘振国,韩瑞飞.焦炉烟气脱硫脱硝常见故障处理[J].设备管理与维修,2022(3):86-88.

[3]崔金林,于庆泉,初晓旭,等.降低推焦车供电系统故障率[J].冶金设备管理与维修,2023,41(2):28-31.

[4]蔡欣男,柯娴,喻峰,等.焦炉用铠装热电偶失效原因分析[J].金属热处理,2020,45(1):61-64.

[5]张向武.焦炉二合一除尘的常见故障及解决措施[J].冶金管理,2020(3):58+60.