降低烧结工序能耗的实践和探索论文

2025-02-13 17:14:05 来源: 作者:xuling

摘要:从国家生态文明建设、钢铁行业能源“双控”和企业可持续发展三个维度来看,降低烧结工序能耗具有重大意义,同时也迫在眉睫。近年来,烧结作业区针对工序能耗的主要构成,从降低固体燃耗、电耗、煤气消耗,以及回收蒸汽等方面展开了大量生产实践,取得了相当程度的成果,但距离绿色生产还有较大差距。

摘要:从国家生态文明建设、钢铁行业能源“双控”和企业可持续发展三个维度来看,降低烧结工序能耗具有重大意义,同时也迫在眉睫。近年来,烧结作业区针对工序能耗的主要构成,从降低固体燃耗、电耗、煤气消耗,以及回收蒸汽等方面展开了大量生产实践,取得了相当程度的成果,但距离绿色生产还有较大差距。后期还需要探索更多科学、高效、环保的改进措施,不断优化现有技术,以期为行业发展提供参考。

关键词:工序能耗;固体燃耗;煤气消耗;蒸汽回收

1工序能耗

工序能耗是指单位产品能耗,具体定义为在统计期内,每生产一吨合格工序产品,扣除本工序回收的能源量后,实际消耗的各种能源总量。这个指标用单位kgce/t表示,其中t代表产品量的单位。

2降低工序能耗的意义

2.1响应国家政策的正确选择

党的十八届五中全会提出实行能源消耗总量和强度“双控”行动。能源“双控”行动,是推进生态文明建设,解决资源约束趋紧、环境污染严重的一项重要措施,同时也是确保国家能源安全的关键举措,既能节约能源资源,从源头上减少污染物和温室气体排放,也能推动经济发展方式转变,提高我国经济发展绿色水平,有利于推动碳达峰、碳中和目标实现。

2.2企业降本增效的重要抓手

节能降耗不仅能够增强企业的市场竞争力,也是其实现长期可持续发展的关键因素。在钢铁生产过程中,烧结环节扮演着极其重要的角色,其能耗约占整个生产过程总能耗的10%,并且这部分能源成本大约占到了烧结矿总成本的9.3%。因此,在组织烧结生产时,确保烧结矿质量的同时,通过减少该环节的能耗来降低整体成本,成为了企业控制生产成本、提升综合效益和加强核心竞争力的重要手段。

烧结过程中涉及的主要能耗因素包括固体燃料、煤气、电能、水资源、蒸汽、氮气以及压缩空气等。特别是固体燃料、煤气和电力这三项加起来占据了烧结工序总能耗的大约97.5%。因此,通过技术创新与工艺改进来重点降低这些方面的消耗,挖掘潜在的节能机会,进而达到降低成本的目的成为了工作的核心内容[1]。

3烧结工序能耗的现状分析

3.1烧结基本情况

烧结工序原有一烧6台99m2机上冷却烧结机。2021年,为满足环保要求,1月8日一烧全线停产,1月16日三烧360m2烧结机投产运行。目前合计有2台360m2烧结机,设计产能均为370万吨,二烧于2008年8月建成投产,全厂年均烧结矿产量约800万吨。

二烧采用“一次配料+两段混合”工艺,两次混合之间有两个600t仓容的中间仓,烧结机有内循环,环冷机采用液密封。三烧国内首创基于立式强力混合机的“两配三混”原料准备流程,采用“内循环、外循环和环冷机热风循环”三段烟气循环技术,采用风箱交叉布置技术、环冷机液密封技术、环冷机近零排放技术和料面天然气喷吹技术。

3.2烧结工序能耗的构成

钢铁工业是全球能源消耗最大的行业之一,据统计,其在全球总能耗中占比约为8%。中国是世界上钢铁产量最大的国家之一,据统计,中国钢铁行业碳排放量占全国碳排放总量的15%,是国内31个制造业门类中碳排放量最大的行业。烧结工序能耗占钢铁生产总能耗的10%~12%,仅次于高炉炼铁,降低烧结工序能耗对于提高钢铁企业的经济效益具有重要意义。

3.3烧结工序能耗的案例分析

某钢铁企业2018年年底开始,一烧和二烧进行超低排放改造,二烧增加脱硝系统,一烧湿法脱硫改活性炭脱硫脱硝。由此,2019年烧结工序能耗明显升高。

2021年,一烧6台99平烧结机全线停产,三烧360m2烧结机投产运行,投产之初,因为环冷锅炉未同步投入,2021年工序能耗急剧升高。2021年5月,三烧环冷锅炉投入运行,8月三烧主抽烟道内置锅炉和耐热风机烟道内置锅炉投入运行。经过一段时间的摸索,2022年,烧结工序能耗下降明显。

该钢铁企业的烧结工序综合能耗,对比其他钢铁企业都较高,形成差距较大,主要原因包括:①固体燃料消耗较高,影响能耗上升约3.39kgce/t;②焦炉煤气和天然气等燃气消耗较高,影响能耗上升约0.32kgce/t;③回收蒸汽效率低,影响工序能耗上升约1.19kgce/t。

4降低烧结工序能耗的实践与探索

以某钢铁企业为例,2022年以来,作业区针对降低烧结工序能耗开展大量工作,2024年上半年的工序能耗与2021年同口径比较,在烧结脱硫脱硝大幅改造,新增环保设施运行能耗高,较大程度导致工序能耗上升的情况下,抵消环保设施运行的能耗,这些降低工序能耗的实践与探索依然使得工序能耗降低了2.2kgce/t,取得了较大进步。

4.1降低固体燃料消耗

固体燃料消耗(折标后)占工序能耗的75%左右,是最重要的组成部分,所以降低固体燃料消耗对降低工序能耗至关重要。烧结使用的固体燃料主要是焦粉和无烟煤,2023年9月份以来,对该企业的烧结作业区二烧脱硫脱硝改造,脱硫能力提升后,作业区生产实现全焦粉烧结。

4.1.1低碳厚料烧结

低碳厚料烧结可以充分利用混合料在烧结过程中的自动蓄热作用,降低固体燃料消耗。

首先,改善布料设备。受限于烧结机台车两侧掉料问题,料厚最高只能布料至800mm。组织在九辊下部安装收料板,在台车两侧栏板上部安装清扫刷和压辊,解决两侧掉料问题,料厚调整不再受此影响。

其次,提高混合料温度。在烧结“过湿带”,上层高温废气带入较多的水汽,进入下层冷料时水分析出,会破坏已造好的混合料小球,进而影响混合料层透气性,造成负压升高,影响料厚上调。因此,烧结生产过程中要将混合料的温度加热到“露点”温度(58℃)以上。

(1)混合加水使用热水,烧结过程中混合料的加水主要来自一次混合,目前稳定在30t/h。一次混合水箱通入饱和蒸汽,水温按照80℃中线控制,蒸汽电动阀门根据设定温度自动调整。

(2)松料器通蒸汽,作业区组织将松料器的φ32mm圆钢改成φ32mm管,并将用于缓冲矿槽的蒸汽引到送料器,通入混合料中,提高混合料温度。

(3)缓冲矿槽通过热蒸汽.作业区组织二烧缓冲矿槽安装蒸锅;组织三烧缓冲矿槽距离泥辊600mm高度的位置增加一排蒸锅喷头共计15个。两台烧结机缓冲矿槽均通入过热蒸汽,蒸汽压力按照300kPa进行自动控制。由此,混合料温度从48℃提高到62℃左右。

再次,改善混合料制粒。混合料粒级是影响料层透气性的另一关键指标,降低混合料中-3mm粒级含量,有利于改善料层透气性,进一步提高烧结机料厚。

(1)“两配三混”新工艺。三烧设计一次配料+强力混合+二次配料+两次圆筒混合的“两配三混”新工艺,有助于混合料的混匀和制粒。在此基础上,我们摸索强力混合的最优加水量6~10t/h,研究在二次配料返矿下料点前安装四个加水喷头,加水量控制在5t/h左右,做好返矿提前润湿,进一步改善混合料制粒。

(2)改善白灰质量。白灰是烧结的主要熔剂,其主要作用有:利用生石灰消化后所具有的胶体性质,提高混合料成球性,改善混合料透气性;利用生石灰遇水发生水化放热反应CaO+H2O=Ca(OH)2的特性,提高混合料料温;生石灰有效CaO含量高,在烧结矿碱度不变情况下,可以降低石灰石配入量,降低熔剂消耗,同时减少高温下分解吸热,有利于降低燃料消耗。2022年,白灰取样方式从仓前打灰时取样,优化调整为仓后电子秤机头流程取样,更能反映白灰质量稳定与否,更接近生产实际,更有利于对白灰质量的管控。

此外,白灰活性度是表征生石灰水化反应速度的一个指标,即在足够时间内,以中和生石灰消化时产生的Ca(OH)2所消耗的4mol/L盐酸的毫升数表示。

使用水溶“土办法”,即“100g白灰加400mL”水反应白灰活度。2022年,采购一台白灰活度仪检测白灰温升,更好地反映白灰质量,并将该检测办法推广至质检中心,进而修订采购合同,规范白灰进厂质量标准。

随着对外购白灰质量抽查和检查力度的增大,取样和质检规则变化,以及采购合同的配合调整,外购白灰质量逐步稳定。外购白灰的水溶温度从75℃提升至100℃左右,外购白灰活度仪检测温升稳定在40℃左右。

4.1.2热风循环利用

烧结生产中的热烟气,循环至烧结机料面,其热量回收利用,可以降低固体燃料消耗。

首先,增加外循环风机。烧结烟气外循环技术是一种创新性的节能减排工艺,主要是从烧结主抽风机后分流一部分烟气作为循环使用。通过烧结主抽风机出口烟气经过热风管道将160℃的热风送入18#~20#风箱对应的台车上罩进行循环利用。为充分利用烟气余热,提高热量回收率,三烧外循环风机开机投入运行。通过不断摸索、调整,外循环风机变频稳定在48Hz左右,风量10~15万m3/h左右。三烧主抽后140℃废气回烧结机料面,有效实现余热利用,同时提高18#~20#风箱处烟道温度,降低工序能耗约0.3kg/t。

其次,内循环系统优化。烧结烟气内循环技术是将烧结机部分风箱的烟气经初步除尘后,由耐热风机送至烧结机台车上方的热风罩内作为烧结空气使用。二烧和三烧内循环风温350℃左右,设计风量45万m3/h。(1)针对三烧耐热风机叶轮粘灰造成风机振动,导致频繁停机清理的问题,对耐热风机叶轮进行更换,并对耐热风机风门和变频调整做出规范,清理周期延长3倍。(2)针对二烧耐热风机上罩冒烟的问题,结合大修将二烧耐热风机烟气罩子向东延长两段,电机工频改成变频,改造完成后风门可稳定开至1350转,提高耐热风机使用效率。实践表明,内循环系统热风烧结可以降低固体燃料消耗3.35kg/t。

4.1.3降低烧结矿亚铁指标

烧结矿亚铁含量对烧结矿质量的影响是多方面的,包括对烧结矿的冶金性能、强度的影响。随着亚铁含量的增加,烧结矿还原度呈下降趋势,影响高炉的产量和燃料比;烧结矿亚铁含量降低,烧结矿低温还原粉化指数则呈现降低趋势,烧结矿质量变差,会造成高炉料柱透气性变差,不利于高炉顺行。

4.1.4优化燃料粒级

燃料粒度过大或者过小,在向烧结机布料时,均会产生燃料偏析现象。粒度较大,大颗粒燃料集中在料层的下部,造成燃料的浪费;粒度过小,烧结速度快,燃烧所产生的热量难以使烧结料达到所需的高温,小的燃料颗粒还会被气流带走,也会造成燃料的浪费。

对比燃料粒级优化前后的烧结参数,燃料粒级优化后,因为焦粉粒级的改善,烧结机燃料消耗降低0.8kg/t。

4.1.5增加含碳固废

2022年9月,生技室组织质检中心实现了烧结原料灰、瓦斯灰和炼铁灰的流程取样和成分检验工作,便于岗位掌握含碳变化,稳定含碳控制,稳定烧结矿各项指标。

4.2降低电耗

2021年以来,烧结矿电单耗逐年增多,尤其是2023年下半年,随着三烧接入布袋除尘器和SCR系统,三烧360m2烧结机四台增压风机运行,作业区平均电耗升高了约10kw·h/t,亟待采取措施,降低电耗,控制成本,提高综合经济效益。

切实做好烧结作业区躲峰限电生产组织,在保证物料供应,稳定生产运行的前提下,严格落实原料上料、打灰操作要求;做好设备开机、试车、间断性运转以及倒机工作,尽量做到峰期停机,谷期、平期运行,最大限度移峰填谷。

4.3降低煤气消耗

二烧三烧360m2烧结机均采用焦气点火,炉膛温度按照1050±50。C进行控制。降低煤气消耗的前提就是要保证炉膛温度满足烧结点火需求。据此进行分析,降低煤气消耗的关键就是提高助燃风温度,提高进入炉膛的空气的温度以及减少进入炉膛的风量。实践中,采取了如下措施来降低煤气消耗。

首先,提高助燃风的温度。为解决烧结机上部料层热量不足的问题,采取从点火炉的助燃空气管道中抽取多余的热空气,并将其导入点火炉后方的保温罩内。提高了穿过料层气体的温度,从而增加上部料层的烧结温度,缩小上下层之间的温差,有效减少了固体燃料的使用量。提高进入炉膛的空气的温度,三烧配置有耐热风机进行烟气内循环,将机尾2个风箱的热烟气引至烧结机4~12号风箱。为降低煤气消耗,将该热风循环进行改造,增加一根支管去2号风箱,进入点火炉的空气温度提高,煤气单耗从3.2m3/t降至3.1m3/t。三烧通过热风助燃风机将环冷机二段热风温度200。C,用焦气替点火,煤气单耗从3.5m3/t降至3.2m3/t。

其次,探索采用低负压点火优化。在铁矿烧结过程中,微负压烧结技术已获得各大钢铁企业的广泛认可,并且大多数企业已经完成了相应的技术改造[2]。这种技术涉及将烧结机的1号和2号风箱调整至轻微负压状态,通常建议维持在6~7kPa。负压设置过高,会导致料层内气体流动速度加快,煤气燃烧时间缩短,从而影响煤气的使用效率及点火温度的稳定性,最终可能导致烧结物料表面质量下降及煤气消耗量增加;若负压太低,则热量难以迅速传递至物料内部,造成表层过热而中上部温度不足的现象,进而引发整个烧结区域内的温度分布不均;过低的负压还可能使烧结炉内产生微正压环境,促使煤气逸出,不仅影响生产的稳定性,还可能带来安全隐患[3]。二烧检修时,对低负压点火进行改造,1-3#风箱采用双管双分流改造方案,点火风箱各自分离独立控制,解决风箱磨损大漏风严重等问题。三烧在1、2#风箱均安装低负压点火插板的基础上,3#风箱也安装低负压点火插板。二烧和三烧3#风箱和4#风箱之间安装隔板,防止风箱之间串风,降低炉膛负压。

通过上述措施,二、三烧炉膛负压降低至5kPa左右,焦炉煤气单耗从3.1m3/t降低至2.8m3/t。

5结论

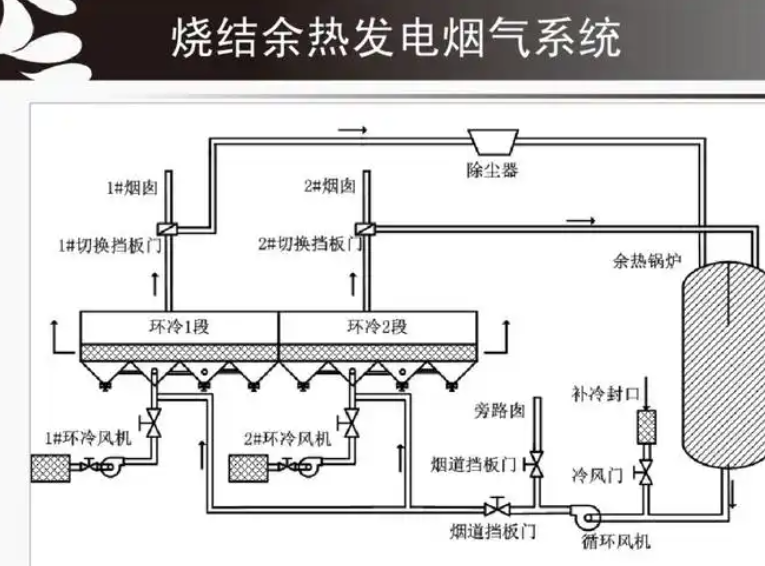

降低固体燃料消耗是烧结厂节能的首要环节,降低电力和点火煤气消耗是烧结厂节能工作的重要组成部分。通过应用节能技术及工艺措施进一步降低烧结工序的能源消耗,以缓解钢铁企业的节能压力,尤其是应注重烧结余热发电技术的推广和应用,提高烧结余热的回收利用效率。

参考文献

[1]王轶韬,陈乾,王志春.降低烧结工序能耗生产实践[J].企业技术开发,2016,35(14):179-180.

[2]李国良,李乾坤,周晓冬,等.多工艺协同降低烧结机工序能耗生产实践[J].烧结球团,2021,46(1):55-59+75.

[3]赵书清,宋阳,刘巍,等.降低烧结工序能耗的生产实践[J].甘肃冶金,2024,46(2):18-20.