基于科技创新战略的智能化自动缠绕弯头机构论文

2025-02-07 14:25:48 来源: 作者:dingchenxi

摘要:碳纤维管材以其强度高、耐腐蚀、质量轻等优点,被广泛应用。弯头作为重要的连接配件,其加工过程仍主要依靠人工手动或半自动,效率较低,严重影响和制约了碳纤维复合材料的发展。

摘要:碳纤维管材以其强度高、耐腐蚀、质量轻等优点,被广泛应用。弯头作为重要的连接配件,其加工过程仍主要依靠人工手动或半自动,效率较低,严重影响和制约了碳纤维复合材料的发展。所以,研发智能化弯头自动缠绕机显得尤为重要。在国内外现有缠绕技术基础上,设计一种更具有创新性的全自动弯头缠绕机,利用滑轨与滚珠丝杠结构组合的形式,实现x、y、z三方向水平滑移的基础运动,结合机械臂与控制程序的配合实现胶液的供应,组合为螺旋运动,实现自动缠绕。从而将手动、半自动作业升级为全自动智能化作业,在保证产品质量的前提下,进一步降低生产成本,提高生产效率,取代传统的生产工艺,顺应“中国制造2025”发展战略下传统生产方式的更新换代形势,适应市场需求。

关键词:弯头;缠绕;自动化;智能化

0引言

碳纤维管材以其强度高、耐腐蚀、质量轻等优点,被广泛应用。现有碳纤维管材缠绕设备较为先进,但弯头作为重要的连接配件,其加工过程仍主要依靠人工手动或半自动,效率较低,严重影响和制约了碳纤维复合材料的发展。所以,研发智能化弯头自动缠绕机、实现生产过程的自动化,显得尤为重要。

本文在国内外现有缠绕技术基础上,运用滑块导轨、滚珠丝杠、机械臂,通过特殊结构与控制系统相互结合,设计一种更具有创新性的全自动弯头缠绕机,实现对碳纤维复合材料弯头的自动缠绕。研究国内工厂现阶段采用的半自动缠绕机,进一步优化模具的运动组成过程,将手动、半自动作业升级为全自动智能化作业,在保证产品质量的前提下,进一步降低生产成本,提高生产效率,取代传统的生产工艺,顺应中国制造2025发展战略下传统生产方式的更新换代形势,适应市场需求。

随着消费者需求的日益多样化,企业需要能够快速、准确地满足消费者的个性化需求。自动化设计工具能够帮助企业快速设计和生产定制化的产品,从而满足消费者的个性化需求,提高市场占有率。同时能够帮助企业实现更加智能化的生产和制造,减少人工干预和生产成本。这有助于企业降低生产成本,提高经济效益,从而在市场上获得更大的竞争优势。

1研究意义及国内外研究现状

1.1研究意义

(1)创新意义

碳纤维管材以其强度高、耐腐蚀、质量轻等优点,被广泛应用。现有碳纤维管材缠绕设备较为先进,但弯头作为重要的连接配件,其加工过程仍主要依靠人工手动或半自动,效率较低,严重影响和制约了碳纤维复合材料的发展。所以,研发智能化弯头自动缠绕机,显得尤为重要。

(2)社会意义

将劳动强度大、生产效率低的传统生产方式改为全自动生产,提高产品质量,降低生产成本,顺应科技创新战略,更加符合市场要求。

1.2国内研究现状

在中国公开专利的自动缠绕弯头机(图1),包括滑台机、支撑架机、旋转主轴、圆弧轨道、圆弧滑块以及胶槽结构[1]。通过滑台机构使弯头模具往复移动,通过旋转主轴机构使弯头模具作旋转运动,通过圆弧轨道机构和圆弧滑块机构配合使弯头模具作圆弧滑动,利用弯头模具移动与旋转结合的方式,实现弯头的自动缠纱。

此外,在缠绕垫加工的技术领域,公开了一种自动缠绕机(图2),包括钢带送料机构、石墨带送料机构和缠绕机构,加工缠绕垫时,钢带送料机构将钢带向模芯传送、石墨带送料机构将石墨带向模芯传送,传输至模芯的钢带和石墨带经缠绕机构作用被缠绕在模芯上以实现填充[2]。钢带卷预先装设在放卷架上,且钢带的端部依次穿过传送组件和两挡板形成的间隙,传送组件用于驱动钢带移动以使其端部插入至定位槽中,再通过缠绕机构驱使模芯转动,此时钢带受到定位槽侧壁的挤压会折弯形变,从而实现钢带端部与模芯的相对固定。

1.3国外研究现状

1946年,纤维缠绕技术专利在美国注册,纤维缠绕成型工艺开始发展[3]。按实现形成螺旋线的主运动方式(图3),所用的缠绕机的布局类型在20世纪60年代已基本完成。

近年来在日本,采用干法缠绕芳纶纤维(图4),缠后包覆基体树脂。日本岐阜大学与村田机械有限公司开发了“多元供给纤维缠绕”机(图5),其主轴同时作轴向直线移动与绕己轴线迴转运动,从而实现螺旋线缠绕(图6)。该机可以测地线和非测地线缠气瓶,亦可生产管道。其采用180个碳纤维纱筒,实现自动化缠绕。提高了生产率,所产管道抗扭强度得到大幅提升,并拟生产汽车零部件。

2方案设计

2.1核心运动结构

滑块导轨与滚珠丝杠配合以实现x、y、z三个方向的水平滑移运动,作为整体结构的基础运动。滑块导轨结构如图7所示,其运动原理主要基于滑动摩擦和导轨的设计。滑块通过滚珠或滚子与导轨表面接触,形成稳定的接触点。当外力作用于导轨滑块时,滚珠或滚子因为其特殊的结构设计能够在导轨上滚动,而不是直接滑动[4]。这种滚动方式有效地降低了滑动摩擦阻力,使得导轨滑块在运动过程中更加平稳、高效;导轨则提供了一个稳定的支撑平台,滑块在导轨上滑动,实现物体的平移运动。同时,定位销等装置用于限制滑块的运动方向,确保滑块按照预定的轨迹运动。

在实际应用中,滑块导轨结构广泛应用于各种机械系统中,如机床、自动化生产线、精密测量仪器等。其优点包括高精度定位、高刚度、低摩擦、低热等,使得系统能够实现高效率、高可靠性的运动控制。

压轧滚珠丝杠结构如图8所示,其运动原理与常规滚珠丝杠类似,主要利用滚珠在丝杠和螺母之间的滚动来实现旋转运动到直线运动的转化。压轧滚珠丝杠的丝杠和螺母通过压轧工艺制造而成,具有更高的精度和更紧密的配合[5]。在丝杠和螺母上加工有弧形螺旋槽,当把它们套装在一起时形成了螺旋滚道。当丝杠旋转时,滚珠在滚道内滚动,并受到轴向载荷的作用,沿着螺纹轴向移动。由于滚珠在滚动过程中不断循环,因此减少了摩擦阻力,提高了传动效率。

与常规滚珠丝杠相比,压轧滚珠丝杠具有更高的刚度和精度,以及更小的滚珠直径和更小的螺母外径,这使得它在高负载和高精度的应用场景中表现出更好的性能。压轧滚珠丝杠广泛应用于各种需要高精度直线运动和定位控制的场合,如数控机床、自动化生产线、医疗器械等。

2.2整体运动结构

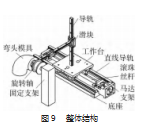

整体运动结构设计如图9所示。滚珠丝杠底座安装马达支架,通过马达驱动,使滚珠丝杆沿螺纹轴向移动;固定于工作台上的导轨,在自身通过伺服电机驱动实现水平滑移和竖直运动的基础上,与工作台的轴向移动结合,实现x、y、z三个方向的平移。

滑块导轨与压轧滚珠丝杠组合结构的运动原理结合了滑块导轨和滚珠丝杠的优势,实现高精度、高效率的直线运动和定位控制。其中滑块导轨提供稳定的导向和支撑作用,而压轧滚珠丝杠则负责将旋转运动转化为直线运动。当丝杠旋转时,滚珠在滚道内滚动,并受到轴向载荷的作用,沿着螺纹轴向移动。由于滚珠在滚动过程中不断循环,因此减少了摩擦阻力,提高了传动效率。同时,滑块导轨的精确导向和定位作用保证了直线运动的精度和稳定性。这种组合结构适用于需要高精度、高效率直线运动和定位控制的场合,如数控机床、自动化生产线、医疗器械等。它能够提高系统的运动精度、定位精度和稳定性,同时降低摩擦阻力,提高传动效率。

之所以选择滑块导轨与滚珠丝杠的配合,是由于以下优点:(1)高精度,滑块导轨和滚珠丝杠的制造精度都非常高,能够有效减小运动误差,从而实现高精度的运动控制[6];(2)高效率,滚珠丝杠的滚动摩擦阻力很小,能够实现快速、平稳的运动,从而提高生产效率;(3)长寿命,滑块导轨和滚珠丝杠的耐磨性都很好,不易磨损,从而能够保证长期的使用寿命;(4)低维护,滑块导轨和滚珠丝杠的结构设计合理,不易出现故障,降低了维护成本;(5)可靠性高,滑块导轨和滚珠丝杠的配合使用能够实现高精度的定位和重复运动,从而保证生产的稳定性和一致性。

通过旋转轴与弯头模具连接,在伺服电机的驱动下使弯头模具实现旋转运动;最终通过在滑块上组合机械臂与机械爪(图10),在控制系统的结合下,利用其抓取功能,实现胶液的供应[7-8]。

2.3弯头模具参数计算

90°弯头参数计算如下。

(1)1.5倍弯头中心高=通径×1.524,其实就是通径×倍数,将得出的结果的小数点后面的数字四舍五入取整数,如219的通径是200,中心高即为200×1.524=304.8 mm,取305;又如114的通径为100,中心高即为100×1.524=152.4 mm,取152[9]。以上适用于弯头曲率半径大于或等于DN100。

(2)戳高=中心高+弯头的半径,如1.5倍直径219的弯头的戳高为305+219/2=305+109.5=414.5 mm。

(3)外弧长度=((中心高+半径)×3.14×2/360)×度数,即((戳高)×3.14×2/360)×度数,由此可以推算出90°弯头的外弧长度为戳高×3.14/2。

(4)内弧长度=((中心高-半径)×3.14×2/360)×度数。

(5)弯头的下料长度=弯头中心高×3.14/2×弯头外径/管材直径+(管材壁厚×3)+加工余量,如用180×8的管子下料,推制273的弯头,用以上公式可以算出,下料长度为381×1.57×273/180+24=931.22 mm+加工余量[10]。

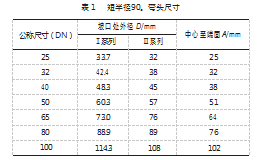

弯头模具示意图如图11所示。

D168的90°弯头计算如下。

(1)确定弯头内径,内径=外径-2×壁厚,将D168的管道外径和壁厚代入公式,得到弯头内径为168 mm-2×壁厚。假设壁厚为2 mm,则弯头内径=168 mm-2×2 mm=164 mm[12]。

(2)确定弯头弯曲半径,弯曲半径=弯头的外径/弯头的弯曲角度,将D168的管道外径和90°弯曲角度代入公式,得到弯头弯曲半径为168 mm/90°=1.87 mm[11]。

(3)确定弯头实际长度,根据公式L=1.5D×(π/2)/90,其中L为弯头实际长度,D为管道直径,π为圆周率,90为弯曲角度。将D168的管道直径和90°弯曲角度代入公式,得到L=1.516 8 mm(3.14/2)/90=99.9 mm。

综合以上步骤,得到D168的90°弯头的参数为:内径为164 mm,弯曲半径为1.87 mm,实际长度为99.9 mm。

短半径90°弯头尺寸如表1所示。

3控制系统

(1)滚珠丝杠控制程序

python import ball_screw_control#初始化滚珠丝杠控制器ball_screw_controller=ball_screw_control.Controller()#设置滚珠丝杠的目标位置target_position=100.0#启动滚珠丝杠ball_screw_controller.start()#等待一段时间,以允许滚珠丝杠达到目标位置ball_screw_controller.wait(1)#停止滚珠丝杠ball_screw_controller.stop()。

使用ball_screw_control模块来控制滚珠丝杠[13]。首先,初始化滚珠丝杠控制器ball_screw_controller,然后设置滚珠丝杠的目标位置为100.0。接下来,调用start()方法来启动滚珠丝杠,并传入一个表示滚珠丝杠目标位置的浮点数[14]。调用wait()方法来等待一段时间,以确保滚珠丝杠移动到指定位置[15]。最后,调用stop()方法来停止滚珠丝杠。

(2)滑块导轨控制程序

python import ball_screw_control#初始化滚珠丝杠控制器ball_screw_controller=ball_screw_control.Controller()#设置滚珠丝杠的目标位置target_position=100.0#启动滚珠丝杠ball_screw_controller.start()#等待一段时间,以允许滚珠丝杠达到目标位置ball_screw_controller.wait(1)#停止滚珠丝杠ball_screw_controller.stop()。

使用ball_screw_control模块来控制滚珠丝杠。首先,初始化滚珠丝杠控制器ball_screw_controller,然后设置滚珠丝杠的目标位置为100.0。接下来,调用start()方法来启动滚珠丝杠,并传入一个表示滚珠丝杠目标位置的浮点数。然后,调用wait()方法来等待一段时间,以确保滚珠丝杠移动到指定位置。最后,调用stop()方法来停止滚珠丝杠。

(3)机械臂运动角度控制程序

python

复制

import numpy asnp

import time

#定义机械臂的关节数和每个关节的旋转范围

JOINT_NUM=3

MAX_ANGLE=np.radians(180)

MIN_ANGLE=-MAX_ANGLE

#定义机械臂的初始角度

angles=[0,0,0]

#控制机械臂的旋转角度

def set_angles(target_angles):

global angles

for i in range(JOINT_NUM):

angle=target_angles<i>

if angle>MAX_ANGLE:

angle=MAX_ANGLE

elif angle<MIN_ANGLE:

angle=MIN_ANGLE

angles<i>=angle

print("机械臂的角度为:",angles)

#主程序

if name=='main':

#设置初始角度

set_angles([0,0,0])

#循环控制机械臂的旋转角度

while True:

#设置目标角度为当前角度加上一个小的扰动量,模拟机械臂的运动

target_angles=angles+[np.random.uniform(-1,1)for _ in range(JOINT_NUM)]

set_angles(target_angles)

#等待1秒钟

time.sleep(1)

上述程序使用了numpy库来处理角度的计算和转换[16]。在实际应用中,需要根据具体的应用场景和硬件设备进行相应的调整和修改[17]。同时,还需要考虑安全性和稳定性等因素,确保机械臂的正常工作。

(4)机械爪抓取控制程序

python

复制

import RPi.GPIO as GPIO

import time

#定义机械抓的GPIO引脚

GRASP_PIN=18

#设置GPIO引脚的模式为输出

GPIO.setmode(GPIO.BCM)

GPIO.setup(GRASP_PIN,GPIO.OUT)

#定义机械抓的打开和关闭状态

GRASP_OPEN=False

#控制机械抓的打开和关闭

def open_grasp():

global GRASP_OPEN

GRASP_OPEN=True

GPIO.output(GRASP_PIN,GPIO.HIGH)

def close_grasp():

global GRASP_OPEN

GRASP_OPEN=False

GPIO.output(GRASP_PIN,GPIO.LOW)

#检测机械抓的当前状态

def is_grasp_open():

return GRASP_OPEN

#主程序

if name=='main':

while True:

#检测机械抓的当前状态,如果打开则关闭,如果关闭则打开

if is_grasp_open():

close_grasp()

else:

open_grasp()

#等待1秒钟

time.sleep(1)

上述程序使用了树莓派的GPIO引脚来控制机械抓的打开和关闭状态[18]。在实际应用中,需要根据具体的应用场景和硬件设备进行相应的调整和修改[19]。同时,还需要考虑安全性和稳定性等因素,确保机械抓的正常工作。

4检测与验证

4.1弯头模具缠绕过程检测

原材料检测方法如下:(1)确认原材料的规格、尺寸、材质等符合要求;(2)检查原材料是否有损伤、裂纹等问题;(3)对原材料进行必要的加工前检测,如硬度、拉伸试验等。

模具设计检测方法如下:(1)核对模具设计图纸,确保尺寸、结构、精度等符合要求;(2)对模具进行组装,检查各部分是否配合良好,无松动或卡滞现象;(3)进行试模,检查模具的成型效果和产品质量。

缠绕设备检测方法如下:(1)检查缠绕设备的机械部分,确保无磨损、松动或异常声响;(2)检查控制系统的功能,确保可以稳定控制缠绕速度和张力;(3)确认传感器工作正常,能够准确监测钢丝的位置和张力。

缠绕过程检测方法如下:(1)在缠绕过程中,监测缠绕速度,确保其稳定在工艺要求的范围内;(2)使用张力传感器监测钢丝的张力,确保其在合适的范围内波动;(3)监测旋转角度传感器,确保弯头模具在每个角度都能精确控制;(4)监测弯头模具的温度,如有异常升高应立即停止缠绕并检查原因;(5)在关键区域设置摄像头,实时观察碳纤维材料的缠绕情况,发现异常立即处理。

产品质量检测方法如下:(1)在缠绕完成后,对产品进行外观检查,确保无明显的缺陷或异常;(2)使用测量工具对产品的尺寸进行检测,确保符合设计要求;(3)进行必要的强度测试和性能试验,以确保产品满足使用要求。

安全性能检测方法如下:(1)检查操作区域的安全设施是否完备,如防护罩、紧急停止按钮等;(2)对操作人员进行安全培训,确保他们了解并遵循安全操作规程;(3)在每次开机前进行安全检查,确保无安全隐患。

记录与改进方法如下:(1)对检测过程中的数据和结果进行详细记录,以便后续的质量追溯和问题分析;(2)对不合格的产品进行分析,找出原因并进行改进;(3)根据实际生产情况对检测程序进行持续优化和改进,以提高生产效率和产品质量。

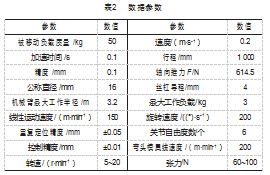

4.2检测数据

检测数据如表2所示。

滚珠丝杠安装方向为垂直安装;导轨形式为线性滑轨。结合第7项精度0.1 mm的要求,滚珠丝杠的轴向推力F=614.5 N=62.7 kgf(1 kgf=9.8 N),乘以4~8之间的一个系数,对于使用频率低、可靠度要求不高的情况,推荐4倍系数,对于可靠度要求较高的情况,推荐8倍系数。根据举例,F8=62.7 kgf×8=501.6 kgf。查询丝杠的表格,其动负荷是973 kgf,大于501.6 kgf,所以丝杠可以满足要求;选择C7级精度的丝杠,其精度等级符合ISO标准。丝杠双螺母预紧。

弯头模具线速度可以达到200 m/min,转速范围在5~20 r/min,张力在60~100 N。这些参数的选择和配置,需要根据弯头模具的具体规格、材料特性、工艺要求等因素进行确定,以确保弯头模具能够满足生产要求并保持稳定的质量和性能。

4.3检测结果

检测结果如下:(1)模具表面质量良好,无裂纹、气孔等缺陷;(2)模具的尺寸精度符合要求,弯头的曲率半径、角度等参数符合设计要求;(3)模具的定位准确,能够保证弯头在缠绕过程中的位置稳定性;(4)模具的冷却系统工作正常,能够有效地控制模具温度,防止因温度过高而导致弯头变形;(5)模具的钢材硬度符合要求,能够保证弯头在缠绕过程中的耐磨性和使用寿命;(6)模具的加工工艺合理,能够保证弯头在缠绕过程中的加工效率和产品质量;(7)模具的维护保养得当,能够延长模具的使用寿命并保持其良好的工作性能。

综上所述,该弯头模具缠绕过程的检测结果符合要求。

5结束语

本文通过基础滑移机构与机械臂机械爪的组合,结合控制系统,以满足弯头模具自动缠纱的运动要求。

智能化生产技术,减少了生产过程中的人工干预,提高了生产效率。同时,还可以实现24小时不间断生产,进一步提高生产效率,满足市场需求。自动化缠绕技术,减少了人工干预和人力成本,从而降低了生产成本。同时,智能化生产线还可以实现精准控制和快速检测,减少了原材料的浪费和损耗,进一步降低生产成本。

智能化生产线代表了制造业的未来发展方向,是实现制造业转型升级的重要手段。通过智能化生产线的推广和应用,可以推动传统制造业的转型升级,促进新兴产业的快速发展,提高企业的生产效率和产品质量,降低生产成本和人力成本,从而增强企业的竞争力。

参考文献:

[1]李培江,许兆宁,李仁闯,等.弯头自动缠绕机[P].山东省:CN112356456B,2021-09-07.

[2]陈博.国内外复合材料工艺设备发展述评之二——纤维缠绕成型[J].复合材料科学与工程,2023(S1):10-21.

[3]张钱华,董小珍.一种自动缠绕机[P].浙江省:CN111891803B,2022-01-07.

[4]石伟,王雪刚,刘庄,等.缠绕拉拔式弯管过程中弯头截面变形的有限元分析[C]//中国机械工程学会,北京机械工程学会.制造业与未来中国——2002年中国机械工程学会年会论文集.机械工业出版社,2002:2.

[5]李伟星.基于M-PDF算法的纤维缠绕复合材料增强钢管结构优化设计[D].武汉:华中科技大学,2022.

[6]潘聪,方灶军,张群莉,等.基于3D视觉的机械臂抓取控制方法[J].高技术通讯,2023,33(12):1313-1322.

[7]王萍.基于模糊控制系统的机械臂自适应控制算法设计[J].计算机测量与控制,2023,31(12):145-151.

[8]朱晨瑜.工业机械臂自动控制系统的设计研究[J].自动化应用,2023,64(18):69-72.

[9]姜森威.螺栓套自动缠纱设备的设计研究[D].秦皇岛:燕山大学,2023.

[10]倪梦健.四自由度复合材料弯管缠绕机控制系统设计[D].哈尔滨:哈尔滨理工大学,2023.

[11]喻精辉,张朋海.直线滚珠导轨库仑摩擦力建模与分析[J].组合机床与自动化加工技术,2023(12):1-5.

[12]李家瑶,王松,倪燚锋,等.低硬度P91钢弯头的组织与性能分析[J/OL].有色金属材料与工程,1-7[2024-01-24].

[13]李雄彬,周燕,周诚.纤维缠绕建造技术的研究与展望[C]//第十届BIM技术国际交流会——BIM赋能建筑业高质量发展论文集,2023:12.

[14]李鑫炎,周敏,张美洲,等.基于改进的SURF算法的机械臂识别定位及抓取研究[J].组合机床与自动化加工技术,2024(1):47-52.

[15]陈璟.基于机器视觉的机械臂目标稳准抓取研究[J].兰州职业技术学院学报,2023,39(4):70-72.

[16]周怀东,丑武胜.面向平面放置物体的姿态调整与抓取方法[J].工业控制计算机,2023,36(7):10-13.

[17]张晓枫,钟颖媛.基于三维视觉的机械臂抓取策略研究[J].造纸装备及材料,2023,52(7):21-23.

[18]张子玄.一种刚柔结合式机械臂运动学分析与位置控制研究[D].西安:西安理工大学,2023.

[19]徐博.包裹性抓取不规则物品的自反馈机械爪[J].发明与创新(高中生),2024(2):17-19.

[20]康静舒.基于视觉和机械关节的测量干预系统设计[D].西安:西安电子科技大学,2022.