基于机器视觉的工件打磨系统设计论文

2025-02-07 11:46:33 来源: 作者:dingchenxi

摘要:针对人工方式对金属工件进行打磨作业劳动强度大和效率低等问题,设计一款基于六自由度工业机器人的机器视觉打磨系统。该系统由西门子1215PLC、埃夫特六自由度工业机器人、海康威视VisionMaster软件算法平台和工业相机及工控机等模块组成。PLC与机器视觉通过TCP协议通信。

摘要:针对人工方式对金属工件进行打磨作业劳动强度大和效率低等问题,设计一款基于六自由度工业机器人的机器视觉打磨系统。该系统由西门子1215PLC、埃夫特六自由度工业机器人、海康威视VisionMaster软件算法平台和工业相机及工控机等模块组成。PLC与机器视觉通过TCP协议通信。系统采用西门子1215 PLC作为控制核心,负责读取机器视觉信息和控制工业机器人动作。机器视觉模块主要通过工业相机对传送带上的金属工件进行图像采集,利用VisionMaster软件算法平台对图像进行高精度匹配、位置标定转换等将识别结果发送到主控PLC。六自由度工业机器人作为金属工件抓取、打磨、搬运入库执行机构,接收主控PLC发送的动作指令并执行。实验测试结果表明,机器视觉打磨系统能够实现对金属工件的视觉识别、抓取、打磨、入库等功能,满足智能打磨需求。

关键词:打磨;工业机器人;机器视觉

0引言

随着智能制造的技术不断发展,机器视觉被广泛应用于物体识别、产品质量检测、物品定位等工业生产制造领域中。目前,在生产制造中,毛坯工件往往需要进行打磨抛光作业才能达到要求。文献[1]研发了一套工业机器人及机器视觉的实训平台,机器人选用安川工业机器人和视觉系统,实现对工件的装配。文献[2]提出了视觉辅助打磨机器人方案,采用Canny算法和Hu矩算法对缺陷工件进行识别。文献[3]研发了一套自动打磨系统,采用倍福PLC控制上下料和伺服电机打磨砂轮,整个系统采用TCP/IP协议、EtherACT等协议。文献[4]设计一款视觉检测机器人实训平台,采用PLC、工业机器人和机器视觉等模块,实现产品图像识别、自动加工和入库。

以上文献都提出了采用视觉与机器人配合作业,利用视觉对物体进行识别而较少涉及定位和与工业机器人配合作业。传统方式对金属工件进行打磨抛光作业主要通过人工方式操作砂轮进行,存在劳动强度大、工作效率不高等问题。本文设计了一款基于六自由度工业机器人的打磨系统,利用机器视觉结合六自由度工业机器人对金属工件进行抓取,并放置在固定夹紧平台后进行打磨作业。该系统能够有效提高工件的打磨工作效率和打磨质量。

1打磨系统设计原理

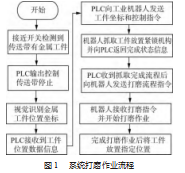

基于六自由度工业机器人打磨系统主要通过机器视觉对在传送带上的金属工件进行识别定位,将工件的坐标角度等信息数据发送给PLC,PLC通过以太网通信方式将控制指令及传送带上的金属工件坐标信息发送给六自由度工业机器人,工业机器人接收到指令后将金属工件从传送带抓取放到夹紧机构,工业机器人输出信号控制气阀夹紧工件,抓取流程完成后工业机器人向PLC返回状态信息,PLC收到抓取流程完成状态后向机器人发送打磨指令,工业机器人开始对工件进行打磨抛光作业,完成打磨抛光作业后工业机器人输出控制信号松开工件,工业机器人将工件放置到指定位置。系统打磨作业流程图如图1所示。

2打磨系统模块设计

六自由度工业机器人控制系统主要由西门子PLC、机器视觉算法平台、六自由度工业机器人组成。PLC与视觉、工业机器人、触摸屏之间通过以太网通信方式实现。所设计的打磨系统拓扑图如图2所示。

2.1 PLC控制核心

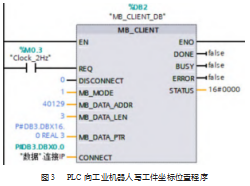

所设计的六自由度工业机器人的控制系统采用西门子1215 PLC作为控制核心。西门子1215 PLC包含14个输入,10个输出,2个PROFINET接口。PLC控制核心通过以太网MODBUS-TCP通信方式与埃夫特六自由度工业机器人通信[5-7]。传送带的接近开关检测到金属工件到达视觉检测区域,西门子PLC通过输出口Q0.1控制传送带停止。PLC获取机器视觉识别的工件坐标位置信息。西门子PLC将机器视觉算法平台获得的金属工件坐标位置信息及控制指令发送给六自由度工业机器人,工业机器

人收到控制指令后开始抓取工件。PLC利用MB_CLIENT指令作为客户端对工业机器人进行读写操作,其中PLC的DB3数据块包含金属工件的X、Y坐标位置,角度、控制指令[8][9]。埃夫特工业机器人的real类型数据包含12个输入对应寄存器起始地址为40129。PLC向工业机器人写工件坐标位置程序如图3所示。

2.2机器视觉识别

机器视觉系统用于对传送带上的金属工件进行识别定位,由工业相机和机器视觉算法平台组成。工业相机使用海康威视MV-CS060-10GM/GC 600万像素千兆工业以太网工业相机,相机分辨率为3 072 pixel×2 048 pixel,最大帧率为19 f/s。机器视觉算法平台应用程序在工控机运行[10]。工业相机与机器视觉算法平台通过以太网方式进行通信。本文机器视觉算法平台使用海康威视VisionMas⁃ter 4.3.0算法平台,海康威视视觉算法平台包含了多种算法组件,通过使用视觉算法组件即可完成程序的设计[11]。

(1)图像源模块。本文视觉程序通过该模块读取工业相机的图像数据,设置输出MONO8的灰度图像。

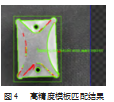

(2)高精度特征模板匹配模块。本文使用该模块对工件进行定位识别。高精度特征模板匹配需要先创建工件的匹配模板。打磨系统利用高精度特征模板的创建模板功能生成金属工件特征轮廓点,

进一步生成工件的匹配模板。在程序运行后,高精度模板匹配模块将相机采集的图像与工件模板进行匹配,匹配成功后输出工件的X、Y坐标和角度。高精度模板匹配结果如图4所示。

(3)标定转换模块。系统利用标定板生成标定的文件把高精度模板匹配的坐标转换为工业机器人的坐标系位置数据。

(4)发送数据模块。视觉算法平台与PLC通信通过以太网S7方式实现。视觉程序利用发送数据模块来将X、Y坐标和角度信息发送给PLC。

机器视觉程序设计如图5所示。

2.3六自由度工业机器人

采用埃夫特公司的六自由度工业机器人作为金属工件抓取和打磨运动机构。工业机器人选择型号为:ER3B-C30,重复定位精度为:±0.02 mm,可达半径为:593 mm。工业机器人与PLC通过工业以太网方式通信。西门子PLC使用MODBUS-TCP方式作为客户端对工业机器人进行读写操作[12-13]。埃夫特工业机器人MODBUS-TCP现场总线的输入包含了6个int数据,起始地址为40123,对应的示教器变量为fidbus.mobrxint[0];12个re⁃al类型数据的起始地址为40129,对应的示教器变量为fidbus.mobrxreal[0]。打磨系统PLC与工业机器人进行通信采用自定义通信协议,其中抓取工件指令定义为0 A;工业机器人抓取工件完成后返回数据为1 A;打磨工件指令数据定义为0 B;工业机器人打磨完成后返回数据为1 B;工业机器人忙返回数据为2 F。

(1)工业六自由度工业机器人收到PLC发送的控制指令和视觉的坐标位置信息后,工业机器人开始抓取工件作业。工业机器人将工件放置在夹紧机构上夹紧。夹紧机构上的夹紧和松开通过机器人的IO输出口控制气动电磁阀接通和断开。埃夫特六自由度工业机器人对气阀的控制对应输出口11、12。当io.output[11]:=true即设置机器人输出口为true,控制夹紧机构夹紧。当io.output[11]:=false即设置机器人输出口为false,控制夹紧机构松开;工业机器人的打磨机构通过气动方式驱动。io.output[12]:=true时控制打磨机构启动,当为false时则打磨机构停止。

(2)工件抓取流程完成后,工业机器人向PLC返回抓取流程完成状态指令。PLC接收完成状态信息后,向工业机器人发送打磨指令。工业机器人开始工件打磨抛光流程。

(3)工业机器人完成打磨作业后,工业机器人利用夹爪将金属工件从夹紧机构取出放置到指定位置。工业机器人向PLC返回打磨流程完成状态信息。

2.4触摸屏

所设计的工业机器人打磨系统通过触摸屏控制工业机器人启动、停止、复位动作。触摸屏采用西门子HMI KTP700 7寸屏。触摸屏与西门子PLC通过PROFINET网络方式进行通信[14-15]。触摸屏包含控制系统启动按钮、停止按钮、复位按钮、显示状态指示、工业机器人的工作状态、打磨工件数量统计,其中工业机器人工作状态显示包括:工件抓取中、打磨中、空闲3种状态。触摸屏操作界面如图6所示。

3打磨系统测试

工业机器人打磨系统PLC与工业机器人、触摸屏、视觉算法平台工控机通过工业交换机相互连接通信。在打磨系统中分别对设备设置不同IP。启动基于机器视觉工业机器人打磨系统,PLC控制传送带运行。接近开关检测到传送带运行的工件到达预定位置将信号传输给PLC,PLC控制传送带停止运行。PLC控制视觉系统进行图像采集、高精度匹配、标定转换后将数据发送到PLC。PLC控制将位置数据和控制指令发送埃夫特六自由度工业机器人,机器人开始抓取工件、将工件放置到紧锁装置,工业机器人开始打磨作业。打磨完成后,机器人从紧锁装置将工件取出,放置到立体仓库。工业机器人执行完成后,等待PLC再次发送控制指令。

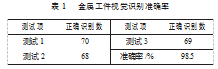

为了验证视觉工件打磨系统的视觉识别准确率和系统运行稳定性。在传送带上相隔大约30 cm间隔放置工件,依次放置70个金属工件,测试过程中金属工件的角度随机放置,分别进行了3次测试,每次按照系统开始到系统停止流程测试。统计视觉对金属工件的识别准确率,如表1所示。

在测试2和测试3中,分别有2个和1个工件识别的中心点坐标不正确,主要是中心点的坐标超出允许的误差范围。测试发现,光源不均匀容易导致中心点识别错误。测试中,工业机器人能够准确抓取金属工件,将工件放置在夹紧机构上锁紧并开始打磨,打磨完成后工业机器人将工件放置在指定位置。测试结果表明,系统能够实现金属工件定位和打磨功能。工业机器人及夹紧机构如图7所示。

4结束语

本文设计了基于机器视觉的工件打磨系统,以西门子1215 PLC作为主控系统,通过TCP/IP协议与机器视觉系统通信,Modbus-TCP协议与工业机器人通信,其中VisionMaster机器视觉模块负责对工件图像采集、高精度图像匹配、坐标定位数据转换后将识别到的工件坐标信息发送到PLC系统,PLC控制六自由度工业机器人根据坐标信息完成打磨作业。实验测试证明,机器视觉能够准确识别金属工件并匹配定位。本设计采用机器视觉用于对工件的定位和利用工业机器人作为执行机构。该方式能够提高打磨工作效率和减低工人的劳动量,同时为打磨作业自动化生产提供参考。

参考文献:

[1]王保建,孙闯,尹昱东,等.基于智能制造的工业机器人及机器视觉实训平台研发[J].中国现代教育装备,2023(15):49-51.

[2]沈毅松,孟广耀,高志阳,等.基于视觉辅助的铸件打磨机器人方案研究[J].青岛理工大学学报,2023,44(3):153-162.

[3]包磊,周睿,陈奇,等.基于视觉补偿的圆形刀片自动打磨系统[J].机械工程与自动化,2023(2):113-116.

[4]刘新洋,栗琳,张佳明.工业机器人自动视觉检测综合实训平台的设计与实践[J].实验室研究与探索,2024,43(2):222-225.

[5]张庆乐.基于PROFINET总线的FOXBOT机器人与西门子PLC的通信实现[J].武汉工程职业技术学院学报,2022,34(2):48-51.

[6]姚宗城,伊迎秋,李广学.基于西门子S7-1200 PLC的低浓度煤层气变压吸附浓缩控制系统[J].工业控制计算机,2022,35(4):126-128.

[7]钱进,陈晖,郭鹏,等.基于Modbus-TCP协议的智能电表与西门子PLC通讯[J].锻压装备与制造技术,2021,56(5):80-82.

[8]李嫄.智能制造中S7-1200PLC与工业机器人的Modbus TCP通信应用[J].新技术新工艺,2022(4):51-54.

[9]陈邦玺.基于西门子S7-1200 Modbus TCP与机器人通信[J].内燃机与配件,2020(1):201-203.

[10]戴天,刘磊,丁健.基于VisionPro视觉软件和EPSON机器人的抓料系统设计[J].常州信息职业技术学院学报,2023,22(4):31-36.

[11]蔡振浩,宋勇.一种基于VisionMaster的机器视觉纠偏定位系统应用实现[J].机电工程技术,2020,49(5):99-100.

[12]张俊,刘天宋,陈义伟,等.基于PLC与工业机器人的码垛工作站控制系统设计[J].机电工程技术,2023,52(11):130-133.

[13]程金,崔永清,高挺,等.基于PLC的机器人在线多任务调度系统设计[J].制造业自动化,2023,45(12):127-130.

[14]张希,陈伟才,程金,等.基于西门子HMI配方在伺服系统中的应用[J].制造业自动化,2020,42(8):95-96.

[15]任云丽,来长胜.西门子触摸屏在过程监控中的应用[J].机械工程与自动化,2017(6):197-198.