高碳高铬耐磨堆焊复合板的微观结构与力学性能研究论文

2025-02-06 14:20:28 来源: 作者:liziwei

摘要:高碳高铬耐磨堆焊复合板,凭借其卓越的耐磨特性,在冶金行业中占据了一席之地。研究人员运用高精尖的扫描电镜及X射线衍射技术,研究发现堆焊层不仅基础坚实,主要由强韧的马氏体基体构成,还巧妙融合了M7C3型碳化物,这种结构提升了材料的硬度,实测硬度值高达HRC 60-65,远超常规材料。此外,通过严格的耐磨性试验,证实了其耐磨性能卓越,能有效抵御各种恶劣工况的侵蚀。更为重要的是,通过细致调整堆焊工艺参数,有望进一步激发复合板的潜力,全面提升其综合性能,为冶金行业及其他重工业领域的应用提供更加坚实的理论基础与技术支

摘要:高碳高铬耐磨堆焊复合板,凭借其卓越的耐磨特性,在冶金行业中占据了一席之地。研究人员运用高精尖的扫描电镜及X射线衍射技术,研究发现堆焊层不仅基础坚实,主要由强韧的马氏体基体构成,还巧妙融合了M7C3型碳化物,这种结构提升了材料的硬度,实测硬度值高达HRC 60-65,远超常规材料。此外,通过严格的耐磨性试验,证实了其耐磨性能卓越,能有效抵御各种恶劣工况的侵蚀。更为重要的是,通过细致调整堆焊工艺参数,有望进一步激发复合板的潜力,全面提升其综合性能,为冶金行业及其他重工业领域的应用提供更加坚实的理论基础与技术支持。

关键词:高碳高铬;耐磨堆焊;复合板;微观结构;力学性能

随着冶金工业的快速发展,设备和部件在高温、高压、强腐蚀等恶劣环境下长期工作,对材料的耐磨性和使用寿命提出了更高要求。高碳高铬耐磨堆焊复合板因其优异的耐磨性和较高的性价比,在矿山、水泥、电力等行业得到广泛应用。然而,堆焊层的微观结构和力学性能与堆焊工艺密切相关,亟需深入研究。文章旨在探讨高碳高铬耐磨堆焊复合板的微观结构特征及其与力学性能的关系,为优化堆焊工艺、提高复合板性能提供理论依据。

1实验材料与方法

1.1实验材料

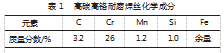

采用Q235钢板作为基体材料,规格为200mm×100mm×20mm。堆焊材料选用高碳高铬耐磨焊丝,成分如表1所示。为确保实验结果的可靠性,所有试样在使用前经过表除锈、除油等处理,并采用丙酮进行超声波清洗。基体材料的显微组织为铁素体和珠光体,平均硬度为HB143。耐磨焊丝直径为2.8mm,采用自保护药芯焊丝,可有效减少气孔和夹渣等缺陷的产生。

1.2堆焊工艺

堆焊过程采用自动堆焊设备进行,主要工艺参数如下:焊接电流350~400A,电弧电压28~32V,焊接速度20~25cm/min,摆动幅度20~25mm,摆动频率60~70次/min。为减少热影响区的脆化倾向,采用预热处理,预热温度控制在250~300℃。堆焊过程中采用多道多层堆焊工艺,每层堆焊厚度控制在3~4mm,总堆焊厚度为12mm。堆焊完成后,试样自然冷却至室温。为消除残余应力,对试样进行应力释放热处理,温度为550℃,保温2h,炉冷至200℃后出炉。

1.3微观结构分析方法

采用金相显微镜、扫描电镜(SEM)和X射线衍射仪(XRD)对试样微观结构进行分析。金相试样经机械研磨、抛光后,用4%的硝酸酒精溶液腐蚀10~15s。利用Olympus BX51M金相显微镜观察试样的微观组织。采用JSM-7001F型场发射扫描电镜观察试样的微观形貌,并进行能谱分析(EDS)。使用D/max-2500型X射线衍射仪对试样进行物相分析,Cu靶,工作电压40kV,电流100mA,扫描速度4。/min,扫描范围20。~90。

1.4力学性能测试方法

硬度测试采用HRS-150数显洛氏硬度计,测试载荷为150kg,保载时间15s。沿堆焊层厚度方向每隔1mm测试一个点,每个试样测试5条线,取平均值。耐磨性能采用MLS-225型销-盘式磨损试验机进行测试,磨损试样尺寸为10mm×10mm×20mm,对磨副为GCr15轴承钢,试验载荷为200N,滑动速度为200r/min,磨损时间2h。采用精密电子天平测量试样磨损前后的质量损失,计算其耐磨性。界面结合强度通过剪切试验进行评价,使用WDW-100电子万能试验机,加载速度2mm/min,记录最大剪切力。

2结果与讨论

2.1微观结构分析

2.1.1金相组织观察

高碳高铬耐磨堆焊层的金相组织呈现出复杂的多相结构。堆焊层主体由马氏体基体和大量分布其中的碳化物构成。马氏体基体呈现典型的针状或板条状形貌,均匀分布在整个堆焊层中,形成了坚硬而韧性的基体组织。碳化物主要表现为两种不同的形态:一种是尺寸较大的初生碳化物,呈现块状或短棒状,粒度范围在5~15μm,主要分布在晶界或枝晶间;另一种是细小的共晶碳化物,呈现细棒状或网格状,粒度在1~3μm,均匀分散在马氏体基体中。在堆焊层与基体材料的界面处,可以观察到一个宽度约为50~100μm的过渡区,该区域的组织结构从堆焊层的马氏体逐渐过渡到基体的奥氏体和铁素体混合组织。这种微观组织结构的梯度变化有助于减少界面应力集中,提高复合板的结合强度。

2.1.2相组成分析

X射线衍射分析揭示了高碳高铬耐磨堆焊层的相组成特征。衍射图谱中主要出现了α-Fe(马氏体)和M7C3型碳化物的特征衍射峰。马氏体的衍射峰呈现出明显的宽化和不对称性,这是由于高碳含量导致的晶格严重畸变所致。M7C3型碳化物的衍射峰强度较高,表明其在堆焊层中的含量较大。通过Rietveld精修方法对衍射数据进行定量分析,计算得出堆焊层中M7C3型碳化物的体积分数约为35%~40%。在衍射图谱中还检测到少量的残余奥氏体峰,其含量约为5%~8%。残余奥氏体的存在可能是由于快速冷却过程中部分奥氏体来不及转变为马氏体,以及合金元素(如Cr、Mn)的固溶强化效应所致。残余奥氏体的存在对提高堆焊层的韧性和减缓裂纹扩展具有一定的积极作用。值得注意的是,未检测到明显的铁素体或珠光体相,这表明堆焊层在冷却过程中发生了完全马氏体转变。

2.1.3元素分布特征

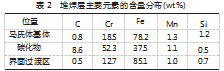

能谱分析(EDS)结果如表2所示,堆焊层中各元素的分布存在明显差异。在马氏体基体中,Fe含量较高,Cr含量相对较低。碳化物区域则富集大量的C和Cr元素,形成了M7C3碳化物。界面过渡区的元素分布呈现梯度变化,从堆焊层向基体方向,Cr含量逐渐降低,Fe含量逐渐升高。Mn和Si元素在各区域分布较为均匀。这种元素分布特征与堆焊层的相组成和微观结构密切相关,是影响其力学性能的重要因素。

2.2力学性能分析

2.2.1硬度分布

高碳高铬耐磨堆焊层的硬度分布呈现出明显的梯度特征。堆焊层表面硬度最高,平均值达到HRC62~65。随着深度的增加,硬度值逐渐降低。在距离表面1~8mm的范围内,硬度保持在HRC60~63,波动较小。这是由于该区域内马氏体基体和碳化物分布均匀所致。在距离表面8~12mm的区域,硬度值开始明显下降,这与热影响区的存在有关。热影响区的硬度从HRC58逐渐降低到HRC45。在堆焊层与基体的界面处,硬度值出现陡降,迅速降低到基体材料的硬度水平(约HB143)。硬度分布的这种梯度变化有利于减少应力集中,提高复合板的整体性能。

2.2.2耐磨性能

耐磨性测试结果表明,高碳高铬耐磨堆焊层具有优异的耐磨性能。在200N载荷、200r/min转速条件下进行的销-盘式磨损试验中,堆焊层的质量损失率为0.0023g/min,比基体材料Q235钢(0.0187g/min)降低了87.7%。磨损表面形貌分析显示,堆焊层主要发生微切削和微犁削磨损,磨痕较浅且均匀。碳化物颗粒在磨损过程中起到了支撑作用,有效减少了基体材料的塑性变形。部分碳化物在磨损过程中脱落,形成游离磨粒,进一步加剧了对偶件的磨损。耐磨性能与堆焊层的硬度和显微组织密切相关。马氏体基体提供了良好的韧性支撑,而高体积分数的硬质碳化物则是抵抗磨粒磨损的关键。

2.2.3界面结合强度

剪切试验结果显示,高碳高铬耐磨堆焊复合板具有良好的界面结合强度。平均剪切强度达到378MPa,远高于常规堆焊复合板(通常为200~250MPa)。断口分析表明,90%以上的断裂发生在堆焊层内部,而非界面处,这进一步证实界面结合的可靠性。界面结合强度的提高主要归因于以下因素:

(1)预热处理减少了热应力,抑制了裂纹的形成。

(2)多道多层堆焊工艺使界面处形成了良好的冶金结合。

(3)过渡区的存在缓解了应力集中,提高了界面韧性。扫描电镜观察发现,界面处存在细小的金属间化合物,这些化合物可能是Fe-Cr-C系,其存在增强了界面的机械互锁效应。通过控制焊接热输入和冷却速率,可以进一步优化界面组织,提高结合强度。

2.3微观结构与力学性能的关系

高碳高铬耐磨堆焊层的微观结构与其力学性能存在密切关联。马氏体基体为堆焊层提供了高硬度和良好的韧性基础,其针状或板条状结构有效阻碍了裂纹扩展。M7C3型碳化物是影响耐磨性的关键因素,其高硬度(约1800~2100HV)显著提高了堆焊层的抗磨粒磨损能力。碳化物的形态和分布对性能影响显著:粗大的初生碳化物提供了主要的耐磨性,而细小的共晶碳化物则增强了基体强度。碳化物体积分数的增加会提高硬度和耐磨性,但过高会导致韧性下降。残余奥氏体的存在有利于提高堆焊层的冲击韧性,但含量过高会降低硬度。通过调控合金成分和堆焊工艺参数,可以优化微观结构,实现硬度、耐磨性和韧性的最佳平衡。

3堆焊工艺优化

3.1预热温度的影响

预热温度对高碳高铬耐磨堆焊复合板的微观结构和力学性能具有显著影响。研究表明,预热温度在200-350℃范围内变化时,堆焊层的性能呈现不同特征。当预热温度为200℃时,堆焊层中出现少量裂纹,硬度较高但分布不均匀。将预热温度提高至250~300℃,裂纹消失,硬度分布趋于均匀,平均值达到HRC 62~65。继续提高预热温度至350℃,碳化物尺寸增大,数量减少,导致硬度略有降低(HRC 58~62),但韧性有所提升。预热温度的升高还影响界面结合强度,在300℃时达到最佳,剪切强度提高了15%。这是因为适当的预热温度降低冷却速率,减少热应力,促进了界面元素扩散,形成良好的冶金结合。综合考虑硬度、耐磨性和界面结合强度,建议将预热温度控制在275~325℃范围内,以获得最佳的综合性能。

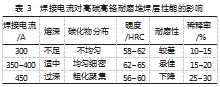

3.2焊接电流的影响

焊接电流作为高碳高铬耐磨堆焊工艺的关键参数,对堆焊层的微观结构和性能具有显著影响。实验研究表明,电流强度的变化直接影响熔深、碳化物形貌、硬度分布及耐磨性。适宜的电流范围可确保堆焊层与基体的良好结合,同时维持合适的稀释率,保证合金成分的稳定性。电流强度还通过改变电弧特性和金属过渡方式,影响焊缝成形质量。综合考虑熔深、硬度分布、耐磨性和稀释率,推荐焊接电流控制在370~410A范围内,以获得最佳的堆焊质量,如表3所示。

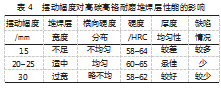

3.3摆动幅度的影响

摆动幅度作为高碳高铬耐磨堆焊工艺的重要参数,对堆焊层的横向均匀性和覆盖率产生显著影响。研究发现,摆动幅度的调整可有效控制堆焊层宽度、硬度分布及厚度均匀性。适当的摆动幅度不仅能够改善横向性能一致性,还能促进熔池金属的搅拌,减少气孔和夹渣等缺陷的产生。考虑到横向均匀性、硬度分布、耐磨性和生产效率,建议将摆动幅度控制在22~27mm范围内,以获得最佳的堆焊层质量和性能,如表4所示。

4结语

通过对高碳高铬耐磨堆焊复合板的微观结构和力学性能研究,揭示了堆焊层中马氏体基体和M7C3型碳化物的分布特征及其对硬度和耐磨性的影响。研究表明,优化堆焊工艺参数可有效调控微观结构,提高复合板的综合性能。建议在实际应用中,根据具体工况需求,选择合适的预热温度、焊接电流和摆动幅度,以获得最佳的耐磨性能和使用寿命。未来研究可进一步探索新型堆焊材料及其在极端环境下的应用潜力。

参考文献:

[1]梁汉良,罗宁,陈彦龙,等.TA2/AZ31B/2024Al爆炸焊接复合板界面微观结构特征及其动态力学性能[J].爆炸与冲击,2024,44(4):141-158.

[2]张育洋,马玉钦,王浩,等.挤压力对CF/EP复合材料微观结构与弯曲性能的影响[J].合成纤维工业,2023,46(2):24-28.

[3]王松,张卫红,周啸颖,等.淬火回火工艺对高碳热磨片显微组织及耐磨性的影响[J].河北科技大学学报,2020,41(6):537-543.

[4]郭百澄,袁根福,李环.高碳高铬合金激光电弧复合堆焊层的摩擦磨损性能[J].应用激光,2019,39(5):852-859.

[5]王广山,霍仁杰.高碳高铬堆焊焊条的研制及其堆焊合金显微组织分析[J].焊管,2019,42(8):14-18.