高速五轴联动加工中心主轴箱模态测试分析研究论文

2025-02-06 14:07:50 来源: 作者:liziwei

摘要:模态测试实验是航空、航天、汽车、舰船、工业装备、桥梁、建筑等研制、定型、使用和维护过程中不可或缺的重要方法与手段。基于模态测试试验理论搭建了实验环境,采用锤击法使用激光测振仪进行高速五轴联动加工中心主轴箱正面模态测试实验,通过实验测量和数据采集,在基本分析软件计算出频率响应函数曲线,激励得到的加工中心主轴箱正面的1~4阶模态频率分别为146.25、234.375、332.5和373.75 Hz,主轴箱侧面的1~3阶模态频率分别为141.25、216.875和266.25 Hz,并测量得到各阶模态频率下的对

摘要:模态测试实验是航空、航天、汽车、舰船、工业装备、桥梁、建筑等研制、定型、使用和维护过程中不可或缺的重要方法与手段。基于模态测试试验理论搭建了实验环境,采用锤击法使用激光测振仪进行高速五轴联动加工中心主轴箱正面模态测试实验,通过实验测量和数据采集,在基本分析软件计算出频率响应函数曲线,激励得到的加工中心主轴箱正面的1~4阶模态频率分别为146.25、234.375、332.5和373.75 Hz,主轴箱侧面的1~3阶模态频率分别为141.25、216.875和266.25 Hz,并测量得到各阶模态频率下的对应振型。结果表明,所利用的模态测试实验与分析方法及所使用测试仪器能识别和确定高速五轴联动加工中心主轴箱的固有频率、振型等机械结构动态特性的参数信息,可为高速五轴联动加工中心结构设计及优化提供实验数据支撑。

关键词:五轴加工中心;主轴箱;模态测试;频率响应函数;模态频率

0引言

高速五轴联动加工中心是复合加工机床中发展最快、使用最广泛的数控设备,其在加工过程中设备自身系统结构所存在的结构振动是导致设备结构损坏、设备加工精度降低等工程问题的主要原因,并且与该设备系统结构的动力特性息息相关,而结构的动力特性则主要取决于它的各阶固有频率、振型、阻尼比等参数,因此,国内外相关专业人士广泛开展了各类数控机床及五轴加工中心的模态测试分析研究,不断寻求降低结构共振的理论方法与实现路径。部分研究是将有限元法和模态分析技术结合进行,如南通大学的邱自学等运用静动态性能模糊综合评价方法对桥式龙门铣床滑枕进行静动态特性仿真分析和优化,使得滑枕一阶固有频率增加了34.6%。沈阳工业大学的徐广晨等和大连机床集团的邢晓辉等对数控机床床身有限元模型进行模态分析,引入灵敏度分析方法对床身设计尺寸进行优化。沈机集团昆明机床股份有限公司的张伟华等采用有限元和灵敏度法分析研究了精密数控机床床身内部筋板布局形式变化对床身动态特性的影响,形成了床身优化方案。中国机械总院集团云南分院有限公司的杨军等进行立式加工中心模态测试来提高动力学模型的准确性。五邑大学的刘政等采用正交实验和综合评价法进行机床立柱筋板结构优化设计,使得筋板结构一阶固有频率提升了2.22%。宁波大学的卢成伟等提出了通过灵敏度分析辨识工件分特征下的关键几何误差与补偿方法。长春工业大学的张疆平等运用灵敏度分析进行尺寸优化,使得铣床的一阶固有频率提高了15.8%,二阶固有频率提高了11.3%。其他一部分研究是根据动态测试数据直接识别振动结构的物理参数进行研究分析,如上海理工大学的李天箭等提出基于机床测试数据进行试验模态分析及灵敏度计算的机床动态特性设计方法。成都工业学院的黎帆等借助伺服引导软件通过动态实验对高速加工中心伺服轴去除机械共振与速度环增益优化协同调试和参数调整。东莞市固达机械制造有限公司的凌益民等对引起立式数控加工中心振动的薄弱部位开展辨识研究,并根据机床结构的模态振型得到模态质量分布矩阵,得到模态质量越大则对应部件的振动能量越大和该部件越可能是薄弱部件的结论。浙江永成机械有限公司的蔡杨提出了基于快速扫频正弦切削的数控机床动态特性测量方法并进行试验模态分析,得到共振峰值中频率下降约16.7%的结论。

机械振动通常是由于设备的某些工作部件不平衡或磨损等问题引起的,如果长期忽略不处理,会严重影响设备的正常运行。本文采用激光测振仪进行高速五轴联动加工中心主轴箱模态测试实验与分析,用于评价五轴加工中心结构设计的合理性,从而在数控机床及五轴加工中心结构设计或工作转速设计时避开引起主轴箱结构共振的模态频率,有效避免设备结构因共振而造成结构损坏,保持设备加工精度稳定性。

1模态测试理论

1.1模态测试原理

模态是结构的固有特性及结构动力学基础,模态测试实验是航空、航天、汽车、舰船、工业装备、桥梁、建筑等研制、定型、使用和维护过程中不可或缺的重要方法与手段,该方法通过数据采集系统获得响应和激励数据,经动态信号分析与模态参数识别,确定固有频率、阻尼比、振型、模态参与因子等机械结构动态特性的参数,能为减振降噪、转子动力学、抗震、故障诊断等提供基础数据,为结构设计及优化提供实验数据支撑。

1.2锤击法模态测试实验

模态测试实验所采用的锤击法,通过将传感器固定在被测物体上的若干个位置,在各个锤击点敲击物体来激励结构,观察传感器采集到的波形和频谱信号。测试实验设备包括锤击器(含力传感器)、加速度传感器、信号采集器、测振仪(包括传感器、信号放大器、滤波器、数据处理器等)等,其中锤击器锤头的质量和刚度都对输入力的频率范围有影响,减小锤子尖端的质量、增大尖端的刚度均可以缩短锤子与结构接触的时间,从而降低对测试结果的影响。

1.3频率响应函数

在线性的和时不变的情况下,输入信号被施加到机械结构系统,输出信号被测量,响应与激励的比率所给出的传递函数就是频率响应函数。线性和时不变系统的输入(力激励)与输出(振动响应)之间的关系如式(1)所示:

H(f)=Y(f)/X(f)(1)

式中:H(f)为系统频率响应函数;Y(f)为输出信号y(t)的傅里叶变换;X(f)为输入信号x(t)的傅里叶变换;f为圆频率,表示单位时间内信号变化的周期数。

模态测试实验通过测量或计算得到的频率响应函数,可以对系统的稳定性、带宽以及在不同频率下的性能表现等频率特性进行深入分析,从而能够得到机械结构系统中的危险共振频率值。

2实验与分析

2.1实验对象

本文选用高速五轴联动加工中心作为研究对象,该加工中心配置X、Y、Z、B、C五轴,可通过多轴联动实现车铣复合加工,适用于空间曲面加工、异形加工、镂空加工、打孔、斜孔及斜切等。高速五轴联动加工中心实物如图1所示。

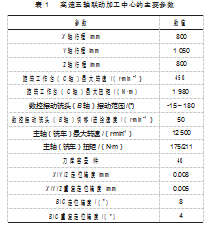

高速五轴联动加工中心的主要参数包括X轴行程、Y轴行程、Z轴行程、旋转工作台(C轴)最大转速和最大扭矩、数控摆动铣头(B轴)摆动范围和快移速度及进给速度、主轴(铣车)最大转速和扭矩、刀库容量、X/Y/Z定位精度、X/Y/Z重复定位精度、B/C定位精度、B/C重复定位精度等。高速五轴联动加工中心的主要参数如表1所示。

2.2仪器

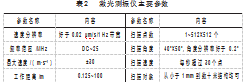

扫描式激光测振仪是对测试物体没有附加质量影响的先进测试设备,可以进行高密度多点测试来提高空间分辨率,是高阶模态测试的重要工具。本研究使用PSV-500-B Xtra激光测振仪的主要参数如表2所示,该仪器可在距目标0.125~100 m距离上测试,一次扫描完成从1毫米小器件到数十米大结构的模态测量,测量点数可多达数十万点,并以每秒30点以上速度扫描,扫描完毕后迅速以生动的三维动画或二维彩色图片等多种方式显示振型。

2.3实验过程

主轴振动是机床加工中导致加工精度下降、刀具磨损加剧、影响机床寿命的主要因素。本研究专门针对高速五轴联动加工中心的主轴箱,使用激光测振仪测试该加工中心主轴箱的正面和侧面在自由状态下的模态,识别其共振频率。

2.3.1模态测试实验流程

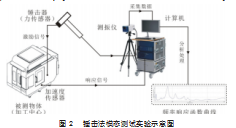

采用锤击器对高速五轴联动加工中心主轴箱正面和侧面的选定测点进行锤击激励,收集得到传感器的响应,最终得到锤击器信号与传感器信号的频率响应,分析计算后得到高速五轴联动加工中心主轴箱正面和侧面的模态频率、振型等参数。锤击法模态测试实验流程如图2所示。

2.3.2加工中心主轴箱正面模态测试实验

(1)模态测试实验环境搭建

采用锤击法进行高速五轴联动加工中心主轴箱正面模态测试实验,首先需要搭建加工中心主轴箱正面模态测试实验环境如图3所示。

(2)模态测试实验结果

通过对加工中心主轴箱正面的实验测量和数据采集,在基本分析软件计算出频率响应函数曲线如图4所示,激励得到的加工中心主轴箱正面的前四阶模态频率及振型如图5所示。加工中心主轴箱正面的一阶模态频率为146.25 Hz,振型为摆动;二阶模态频率为234.375 Hz,振型为弯曲;三阶模态频率为332.5 Hz,振型为摆动;四阶模态频率为373.75 Hz,振型为摆动。

2.3.3加工中心主轴箱侧面模态测试实验

(1)模态测试实验环境搭建

采用锤击法进行高速五轴联动加工中心主轴箱侧面模态测试实验,首先需要搭建加工中心主轴箱侧面模态测试实验环境如图6所示。

(2)模态测试实验结果

通过对加工中心主轴箱侧面的实验测量和数据采集,在基本分析软件计算出频率响应函数曲线如图7所示,激励得到的加工中心主轴箱侧面的前三阶模态频率及振型如图8所示。加工中心主轴箱侧面的一阶模态频率为141.25 Hz,振型为上下摆动;二阶模态频率为216.875 Hz,振型为上下摆动;三阶模态频率为266.25 Hz,振型为上下摆动。

3结束语

考虑到高速五轴联动加工中心实际工况要求,加工过程中的主轴箱结构共振会导致设备结构损坏、设备加工精度降低,因此,通过使用PSV-500-B Xtra激光测振仪对高速五轴联动加工中心主轴箱的正面和侧面进行模态测试实验分析研究,识别和得到加工中心主轴箱的共振频率和振型,得到以下结论。

(1)采用锤击法模态测试实验与分析能识别和确定固有频率、阻尼比、振型、模态参与因子等高速五轴联动加工中心主轴箱机械结构动态特性的参数,为减振降噪、转子动力学、抗震、故障诊断等提供基础数据,以及为高速五轴联动加工中心结构设计及优化提供实验数据支撑。

(2)在高速五轴联动加工中心结构优化设计或工作转速设计时,应避开模态测试实验所得到的结构模态频率,避免引起主轴箱结构共振:加工中心主轴箱正面的一阶模态频率为146.25 Hz,二阶模态频率为234.375 Hz,三阶模态频率为332.5 Hz,四阶模态频率为373.75 Hz;加工中心主轴箱侧面的一阶模态频率为141.25 Hz,二阶模态频率为216.875 Hz,三阶模态频率为266.25 Hz;并测量得到各阶模态频率下的对应振型。

(3)通过研究获得高速五轴联动加工中心主轴箱的共振频率、振型等规律,用于在设计和制造阶段用于测试产品的振动性能并指导产品的优化和改进,在使用阶段及时发现设备故障并进行相应的维修和保养来延长设备使用寿命,能够为进一步提升高速五轴联动加工中心结构设计合理性、保持加工精度稳定性、提高生产效率等方面提供有益的借鉴。

参考文献:

[1]廖伯瑜.现代机械动力学及其工程应用[M].北京:机械工业出版社,2003.

[2]雷丰敏.五轴机床运行状态下动力学特性试验方法研究[D].西安:电子科技大学,2022.

[3]刘洋.五轴联动机床主运动构件重复碰撞瞬态动力学特性分析[J].机床与液压,2024,52(11):226-230.

[4]邱自学,高志来,任东,等.桥式龙门铣床滑枕有限元分析及优化设计[J].机械设计与制造,2020(9):162-166.

[5]徐广晨,孙兴伟.基于模态应变能灵敏度的数控机床床身结构分析与优化[J].机床与液压,2020,48(3):146-149.

[6]邢晓辉,王洪川,王贵飞,等.基于灵敏度分析的数控机床床身尺寸优化设计[J].组合机床与自动化加工技术,2013(11):5-8.

[7]张伟华,赛云祥,李佳,等.某型精密数控机床床身的优化设计及性能分析[J].机械设计,2020,37(增刊2):162-167.

[8]杨军,王林,赵彦鹏,等.立式加工中心计算模态与试验模态相关性分析[J].机电产品开发与创新,2022,35(6):133-135.

[9]刘政,周俊荣,何灵,等.采用正交实验和综合评价法的机床立柱优化设计[J].机械工程师,2022(2):69-72.

[10]卢成伟,钱博增,王慧敏,等.工件分特征下的五轴数控机床关键几何误差分析与补偿方法[J].中国机械工程,2022,33(14):1646-1653.

[11]张疆平,李想,贾成阁,等.基于灵敏度分析的XK719数控铣床尺寸优化[J].组合机床与自动化加工技术,2016(2):5-12.

[12]李天箭,吴晨帆,沈磊,等.基于模态预测及敏度分析的机床动特性设计方法[J].机械工程学报,2019,55(7):178-186.

[13]黎帆,傅莉,龙宇,等.基于伺服引导软件SERVO GUIDE的高速加工中心参数优化[J].机电工程技术,2022,51(3):55-62.

[14]凌益民,肖长天,刘宜杰,等.数控机床振动模态分析与薄弱部位辨识方法研究[J].机电工程技术,2022,51(3):55-62.

[15]蔡杨.高速高精度切削加工中数控机床动态特性的测量方法研究[J].机电产品开发与创新,2023,34(4):166-188.