水箱结构对固体颗粒沉积特性的影响论文

2025-01-17 11:17:18 来源: 作者:dingchenxi

摘要:目前,工业循环水清洗设备的水箱通常占用较大空间,并且需要使用一定量的化学试剂处理污水,使污水中固体颗粒杂质快速沉淀并排出,导致污水回收和排放难度增大、成本提高。

摘要:目前,工业循环水清洗设备的水箱通常占用较大空间,并且需要使用一定量的化学试剂处理污水,使污水中固体颗粒杂质快速沉淀并排出,导致污水回收和排放难度增大、成本提高。为解决水箱占地空间大、水箱中颗粒杂质不能及时沉淀以及环境污染等问题,针对铁路货车制动梁空化除锈机,设计一种占地空间小,具有自动沉积杂质、提供水循环等功能的独立水箱。通过Fluent稠密离散相仿真分析颗粒杂质在不同结构水箱中的沉积、分布规律,确定水箱中弯折挡板的弯折角度和数量,仿真结果表明,最佳结构的水箱可将颗粒杂质逃逸率降低至13.14%。搭建水箱颗粒杂质沉积试验平台进行颗粒杂质沉积试验,三次试验测得颗粒杂质逃逸率平均值9.87%,试验结果表明该结构水箱能够有效地降低颗粒杂质逃逸率,与仿真结果误差为3.27%。验证了水箱颗粒杂质沉积仿真模型与仿真结果的正确性和有效性。

关键词:固体颗粒;稠密离散相;水箱;弯折挡板

0引言

常用于工业生产中的清洗设备有喷淋清洗机、高压射流清洗机、水槽清洗机等,通常用于清洗零部件、工件或装配件。工业清洗设备采用循环水或其他清洗介质,在设定的时间和温度条件下,通过高压喷嘴、刷子或浸泡等方式,对待清洗物进行全面彻底的清洗[1-7]。

目前,绝大部分清洗设备均使用循环水,因此水箱通常需要较大的体积来储存和循环使用,在安装和布局时需要充分考虑空间限制。并且,为避免箱内颗粒杂质未能及时沉淀底部,导致水泵入口管道堵塞、管路或喷嘴损坏等问题,水箱需要使用一定量的混凝剂和絮凝剂等化学试剂处理污水,使水箱中悬浮物和颗粒杂质快速汇聚沉淀下来[8],沉淀后的水再循环使用,这样会导致含有化学试剂的污水的回收和排放变得复杂,需要相应的处理设备和工艺,同时也增加了清洗成本和对环境的影响。

为解决水箱占地空间大,水箱中颗粒杂质不能及时沉淀,环境污染等问题,针对铁路货车制动梁空化除锈机,设计一种占地空间小,具有自动沉积杂质、提供水循环等功能的独立水箱。利用Fluent对水箱内部流场进行模拟仿真,模拟杂质颗粒的运动轨迹,分析颗粒在不同结构水箱中的沉积、分布规律,以此为依据设计开发一种新型杂质沉积分离型水箱,并开展颗粒杂质沉积试验,与仿真结果进行对比,确定水箱结构参数,使其满足使用要求。

1固体颗粒沉积方案设计

独立水箱结构主要依据现有制动梁除锈机整体布局和尺寸设计,借鉴了斜管沉淀池和油水分离器的工作原理和结构模型,考虑在有限空间下,为提高水箱的颗粒杂质沉积效率,对水箱内部设计多个挡板,避免大部分颗粒杂质从出水口逃逸出去,导致水泵入口管道堵塞、管路或喷嘴损坏。当污水从入水口流入水箱内,污水中的颗粒杂质撞击到挡板后会降低运动速度,并受重力作用下进行降速下沉抛物线运动,提高颗粒杂质沉积效率,保证颗粒杂质在出水口处尽可能少地流出。

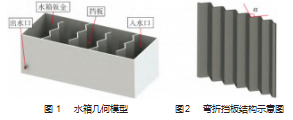

根据实际情况利用SolidWorks对水箱进行三维建模,水箱长1 000 mm,宽500 mm,高500 mm;入水口直径60 mm,出水口直径30 mm,如图1所示。

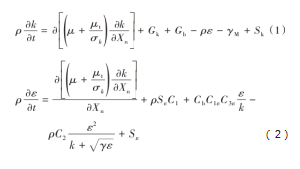

水箱中弯折挡板由2 mm厚度钣金弯折而成,弯折角度为α,其结构示意图如图2所示。

通过仿真与试验,研究上述挡板不同的弯折角度和数量对水箱内固体颗粒沉积效果的影响,确定出固体颗粒沉积方案。

2仿真分析

2.1数学模型

本研究采用Realizable k-ε湍流模型,Realizable k-ε湍流模型使用两个主要运输方程,即湍流动能k方程和湍流耗散率ε方程,来描述湍流的演化过程[9]。辅助方程根据流动的物理特性和限制条件来校正k和ε的值,从而提高模型的可靠性和准确性。湍流动能k和耗散率ε用微分方程[10-13]计算如下

式中:γ为运动黏度系数;μt为湍流黏度系数;Xn为源项分量;C 1ε、C2分别为湍流模型常系数;σk、σ1分别为k方程和ε方程的湍流普朗特常数,默认C 1ε=1.44、C2=1.9、σk=1.0、σ1=1.2;Sk和Sε分别为湍动能源项和湍流耗散源项;γM为湍流脉动对总耗散率的影响;C3ε为影响浮力的不定常数;C 1为方程修正系数。

使用Fluent软件中的稠密离散相颗粒模型(DDPM)来模拟固体颗粒在水箱内流动轨迹和沉积分布规律,模型采用了欧拉坐标系描述液相运动,以及拉格朗日坐标系描述离散相颗粒的运动[14]。液相被视为连续介质,其运动可由欧拉连续方程来表示。

稠密离散相模型(DDPM)颗粒平衡方程[15]:

其中颗粒的单位质量曳力FD为:

式中:u为流体相速度;up为颗粒速度;ρ为流体密度;ρp为颗粒密度。μ为流体动力黏度;dp为颗粒直径;Re为颗粒雷诺数;CD为阻力系数(曳力系数)。

2.2网格划分

合理的网格划分是确保流体计算准确性的关键[16-17]。过粗的网格可能无法捕捉到流场中的细节,导致模拟结果的误差。而合理细致的网格划分可以细致地描述流体的运动及相互作用现象,提高计算准确性。本文采用四面体网格对计算域进行划分,通过网格无关性验证,确定网格数量为6 116 804个,网格如图3所示。

2.3边界条件设定

采用Fluent软件进行数值模拟,运用欧拉-拉格朗日方法对水箱内流场进行数值计算[18]。在颗粒入口设置面射流源,颗粒视为理想球形,材料属性为惰性,颗粒的粒径及其分布参数使用实际清洗制动梁端轴后收集的颗粒杂质所测量的数据,模拟真实水循环环境下颗粒杂质粒径的分布状态[19]。经测定,采集得到的颗粒杂质密度大约为1 100 kg/m3,粒径在0.01~3 mm范围内,平均粒径为0.1 mm左右。液相进口设置为速度进口,其值为2 m/s。设固体颗粒由入水口进入水箱,流量为0.04 kg/s,初速度为2 m/s。排水口设置为压力出口,属性设置为“escape”。水箱底面和壁面设置为“wall”,属性设置为“reflect”,为得出颗粒在水箱底部的分布规律,将水箱底面和壁面离散相反射系数设置为0.01。考虑仿真过程中作用在颗粒上的力,将粒子视为非稳态流动[20]。

3数值模拟结果与分析

3.1挡板弯折角度对颗粒沉积的影响

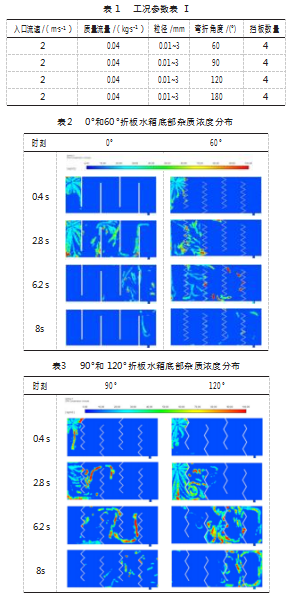

结合实际工况参数,如表1所示,用DDPM模型对水箱内颗粒杂质沉积情况进行数值模拟,对挡板弯折角度一共设置4组,分别是α=0°、60°、90°、120°,研究挡板弯折不同角度对颗粒杂质沉积效率的影响,仿真云图如表2和表3所示。

由表2和表3中云图可以看出,0.4 s时,含有颗粒杂质的水从入水口进入水箱,2.8 s、6.2 s时顺着弯折挡板隔出的路径流动,最终从出水口流出,8 s后水箱内颗粒杂质趋于动态稳定。当趋于动态稳定时,设置120°折弯角度的水箱,水箱底部杂质浓度最大,说明设置弯折角度为120°的挡板更有利于颗粒杂质的沉积。

分别提取不同挡板弯折角度的水箱中总颗粒数量和出水口处颗粒逃逸数量,计算颗粒逃逸率绘制曲线图,如图4所示。逃逸率越低说明颗粒从出水口流出量越少,水箱颗粒杂质沉积效率越高。

从图中可以看出,挡板弯折角度为120°时,颗粒逃逸率最低,为13.14%。因此挡板弯折角度设置为120°,颗粒杂质沉积效果最佳。

3.2挡板数量对颗粒沉积的影响

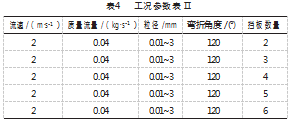

确定挡板弯折角度后,探究挡板数量对颗粒杂质沉积效率的影响,通过仿真对比分析确定出挡板最佳数量。工况参数如表4所示,设置挡板弯折角度为120°,数量分别为2、3、4、5、6个进行仿真。

分别提取不同挡板数量的水箱中总颗粒数量和出水口处颗粒逃逸数量,计算颗粒逃逸率绘制曲线图,如图5所示。

从图中可以看出,挡板数量设置为4个时,颗粒逃逸率最低,为13.14%。因此挡板数量设置为4个,颗粒杂质沉积效果最佳。

4试验

4.1水箱颗粒杂质沉积试验平台

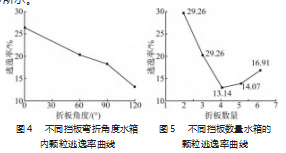

为验证仿真结果的准确性,挡板弯折角度和数量均建立在仿真结果的基础之上,进而搭建水箱颗粒杂质沉积试验平台,如图6所示。

试验水箱由2 mm厚的不锈钢钣金制成,中间交替设置4个弯折挡板,出水口外用滤筒过滤污水,提取流出的颗粒杂质,使用电子秤进行称重,再对水箱内各个区域的颗粒杂质进行称重对比。电子秤测量范围0~500 g,测量精度为0.01 g。

4.2试验结果

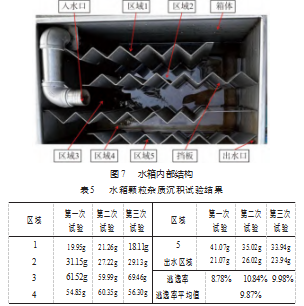

水箱内部结构如图7所示,将试验水箱灌入一定量的清水,准备混有240 g杂质的污水从入水口倒入,同时开启出入水口,30 s后测得4个弯折挡板所隔离出5个区域的杂质质量,试验结果见表5。

从表5中可以看出,含有240 g颗粒杂质混合均匀的污水从入水口进入水箱,不断碰撞挡板最终从出水口流出。区域1到区域3,水箱底部颗粒杂质越多,区域3到出水口水箱底部颗粒杂质越少,距离出水口越近的区域,颗粒杂质的质量越小。3次试验测得颗粒杂质逃逸率平均值9.87%,与颗粒沉积仿真测得颗粒逃逸率13.14%比较接近,验证了水箱颗粒杂质沉积仿真模型与结果的正确性与有效性。

5结束语

(1)针对制动梁端轴空化射流除锈机,基于除锈机的空间尺寸,借鉴现有沉淀方式,设计出一种水箱杂质颗粒沉积方案。采用设置挡板的方式,提高颗粒杂质沉积效率,降低出水口颗粒杂质逃逸率。

(2)利用Fluent软件进行稠密离散相模型,建立水箱颗粒杂质沉积仿真模型,对弯折挡板的弯折角度和数量进行仿真,确定水箱杂质颗粒沉积方案中弯折挡板的结构参数,弯折角度设置为120°,数量设置为4个。仿真结果表明,该水箱杂质颗粒沉积方案可将颗粒逃逸率降低为13.14%。

(3)基于水箱颗粒杂质沉积仿真模型,搭建水箱颗粒杂质沉积试验平台进行试验,试验结果表明,3次试验测得颗粒杂质逃逸率平均值9.87%,与颗粒沉积仿真测得颗粒逃逸率13.14%较接近,验证了水箱颗粒杂质沉积仿真模型与仿真结果的正确性和有效性。

参考文献:

[1]中国石油和化学工业联合会.工业清洗术语和分类:GB/T 39293—2000[J].北京:中国标准出版社,2000.

[2]缪明清,陈云飞.新型贯通式清洗机[J].热处理,2019,34(1):33-35.

[3]张勇.浸泡、滚刷、喷淋结合三级清洗的桔果类水果清洗机[D].株洲:湖南工业大学,2019.

[4]伍常青.石化设备高压水射流清洗应用探讨[J].中国设备工程,2019(15):140-141.

[5]贾铁钢,韩长征.多功能超声波清洗水槽的设计[J].山东化工,2015,44(17):113-114,118.

[6]肖立煌.平板贴附类设备清洁中研磨清洗机的设计研究[J].机电信息,2019(33):87-88.

[7]孙宝民,吕俊亮,任帅.自动清洗机发展现状及相关技术研究[J].清洗世界,2019,35(11):64-66,68.

[8]黄发明,申超,何利,等.混凝-沉淀法处理工业园区污水厂二级生化出水悬浮物研究[J].环境工程,2023,41(S1):113-116.

[9]闫小康.柱式分选的多流态过程模拟及其流体动力学研究[J].徐州:中国矿业大学,2013.

[10]张利,黄一,陈国达,等.钛合金曲面磨粒流加工扰流流道仿真与试验研究[J].中国机械工程,2019,30(5):519-527.

[11]ZHU H J,QI Y H.Numerical investigation of flow erosion of sand-laden oil flow in a U-bend[J].Transactions of The Institu⁃tion of Chemical Engineers.Process Safety and Environmental Protection,Part B,2019,131.

[12]HONG B,LI X,LI Y,et al.Numerical Simulation of Elbow Ero⁃sion in Shale Gas Fields under Gas-Solid Two-Phase Flow[J].Energies,2021,14.

[13]MIAO L,WANG Y,KAVTARADZE R,et al.Investigation of the heat transfer and flow characteristics in wavy fins of com⁃pact heat exchanger in a sand-dust environment[J].Internation⁃al Journal of Heat and Mass Transfer,2021,168(8):120879.

[14]MORSI S A,ALEXANDER A J.An investigation of particle tra⁃jectories in two-phase flow systems[J].Journal of Fluid Mechan⁃ics,1972,55:1-7.

[15]POURARIA H,DARIHAKI F,PARK K H,et al.CFD model⁃ling of the influence of particle loading on erosion using dense discrete particle model[J].Wear:an International Journal on the Science and Technology of Friction,Lubrication and Wear,2020(460/461):511-519.

[16]DU T,NIE W,CHEN D,et al.CFD Modeling of Coal Dust Mi⁃gration in an 8.8-Meter-High Fully Mechanized Mining Face[J].Energy,2020,212:118616.

[17]Khan R,YA H H,PAO W,et al.Influence of Sand Fines TRANSPORT Velocity on Erosion-Corrosion Phenomena of Carbon Steel 90-Degree Elbow[J].Metals-Open Access Metal⁃lurgy Journal,2020,10(5):10050626.

[18]肖柏青,李然,戎贵文.基于欧拉-拉格朗日方法的明渠中悬移质淤积数值模拟[J].水力发电学报,2015.

[19]STONE D Z S.Using a coupled CFD-DPM approach to predict particle settling in a horizontal air stream[J].Advanced Powder Technology:The Internation Journal of the Society of Powder Technology,Japan,2019,30(4):57-66.

[20]SHENG D Y.Synthesis of a CFD Benchmark Exercise:Examin⁃ing Fluid Flow and Residence-Time Distribution in a Water Model of Tundish[J].Materials,2021:14185453.