铜冶炼炉渣缓冷技术分析论文

2025-01-15 13:44:20 来源: 作者:liziwei

摘要:本文主要对铜冶炼过程中的炉渣缓冷技术应用进行分析,包括缓冷技术概述、缓冷场中的渣包排布方式、缓冷技术应用中的主要问题及其主要解决措施。经研究发现,渣包放炮以及翻出红包是铜冶炼炉渣缓冷技术应用中面临的主要问题,因此,相关单位与工作人员应根据实际情况,采取针对性的解决措施,这样才能够有效确保铜冶炼炉渣缓冷质量。

摘要:本文主要对铜冶炼过程中的炉渣缓冷技术应用进行分析,包括缓冷技术概述、缓冷场中的渣包排布方式、缓冷技术应用中的主要问题及其主要解决措施。经研究发现,渣包放炮以及翻出红包是铜冶炼炉渣缓冷技术应用中面临的主要问题,因此,相关单位与工作人员应根据实际情况,采取针对性的解决措施,这样才能够有效确保铜冶炼炉渣缓冷质量。

关键词:铜冶炼炉渣;缓冷技术;问题;措施

在铜冶炼过程中,炉渣缓冷技术是一项重点工艺,只有做好此项技术的应用,才可以在提升铜回收率的基础上降低能耗。因此,具体生产中,生产企业与工作人员一定要加强此项技术的应用研究,明确该技术应用中的主要问题及其原因,并通过合理的措施来解决这些问题。通过这样的方式,才可以让铜冶炼炉渣缓冷技术得以良好应用,以此来为铜冶炼工作质量的提升提供足够技术支持。

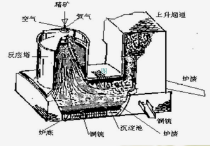

1铜冶炼炉渣缓冷技术概述

在铜冶炼过程中,熔炼系统里的炉渣会经排渣槽排放进渣包,通过专用运输车将盛装熔融态炉渣的渣包运输至缓冷场中自然缓冷一段时间,然后将冷却水打开实施水冷。温度由1200℃左右降到70℃以下后,再通过渣包运输车将其运输至倒包台进行翻包处理。对于翻出后的空渣包,会继续通过运输车运送到熔炼系统中的排渣处实施下一轮装包和缓冷处理。就目前的铜冶炼炉渣缓冷技术来看,应用在其中的渣包运输车辆及其适用情况如下:①美国KPESS P-160CFE型运输车,该运输车辆主要适用于12m3带凸台的渣包运输与翻包作业。②瑞典GIA K350SH60型运输车,该运输车辆主要适用于11m3无凸台的渣包运输与翻包作业。③长沙凯瑞重工运输车,该运输车辆主要适用于11m3无凸台的渣包运输与翻包作业。④中冶重机75吨U型渣包运输车,该运输车辆主要适用于12m3短途渣包运输与翻包作业。基于此,在具体的铜冶炼炉缓冷能技术应用中,冶炼企业与工作人员一定要结合实际的运输需求,对运输车辆加以合理选择。

2缓冷场中的渣包排布方式

就目前的铜冶炼工艺来看,其缓冷场中的渣包排布方式主要由两种,第一,间隔排布方式,第二,密集排布方式,这两种排布形式涉及到的设备都基本一致,其主要区别是占地面积不同。而在具体的排布方式选择时,工作人员需要将相应的缓冷技术、配套设施、现场用地面积、资源控制需求以及实际应用习惯等作为依据,对其排布方式加以合理选择。

2.1间隔排布

在当今的很多铜冶炼炉渣缓冷场中,其渣包排布方式都是单排渣包间隔排布,此种排布方式的主要目的是为轮式渣包车辆预留出足够的操作与通行空间。在此种排布形式下,渣包的取包以及翻包操作都通过渣包车来实现。渣包车可在各种不规则的场地条件下使用,且能够适度爬坡。但是在实际应用时,工作人员需要对渣包车在整个缓冷场中的占比加以合理控制,使其控制在25%左右。渣包车的翻包操作通常需要在缓冷场通道端头实施,因其运行路径比较复杂,且存在多点运输情况,所以转运作业需要通过人工的方式来完成。在此过程中,考虑到相邻渣包的缓冷计时程序相同,因此在具体排布时,工作人员也可以采取双排布置的方式,这样便可使场地得到更好的利用。在此种排布形式下,渣包在场地中的占比应控制在45%左右。对于喷淋水方式,此种排布形式下只能选择固定喷淋水。

2.2密集排布

在缓冷场渣包排布方式设置时,工作人员最需要重点考虑的一项内容就是合理节约现场用地。为达到这一目标,一些铜冶炼渣包缓冷场便采取了密集排布的方式。在此种排布形式下,渣包的取包以及翻包操作通常需借助于冶金龙门吊来实现,龙门吊的运行方式为有轨运行,且渣包需要沿着缓冷场地中的轨道方向来规则排布。在此过程中,渣包的翻包以及倒渣工作可在沿着轨道长度方向上的任意一点位置进行。随着各项相关技术的不断发展与成熟,翻包与倒渣工艺已经可以通过智能化无人作业的方式来实现。相比较间隔排布形式而言,密集排布形式可节约60%左右的场地面积。对于喷淋水方式,此种排布形式下可选择固定喷淋水,也可以选择移动洒水车喷淋水。相比较移动洒水车而言,在固定喷淋水方式的应用中,如果水管被渣包或吊具撞击到,将很容易出现漏水放炮等情况,因此在实际应用时,为避免此种情况的发生,工作人员需根据实际情况,采取远程喷射的方式来进行喷淋水,且喷淋水管应尽量不要设置在渣包的正上方。与固定式喷淋水方式相比,移动式洒水车具有更加显著的应用优势,具体应用时,洒水车也需要采取有轨运行模式。在场地条件允许的情况下,工作人员可单独为洒水车设置运行轨道,以此来确保其喷淋水操作的灵活性;在场地条件不足的情况下,洒水车也可以和龙门吊共用一个轨道。

3铜冶炼炉渣缓冷中的主要问题及其成因分析

3.1渣包放炮问题

在铜冶炼炉渣缓冷处理中,渣包放炮通常产生在缓冷和翻包过程中,其主要现象是炉渣大量飞溅,并伴有爆炸一样的声音产生。渣包放炮会伴随着大量炉渣飞溅和强烈气流产生,很容易对周边设备设施造成损坏,甚至会危害到周边工作人员的安全造成一定的经济损失。经实践研究发现,渣包放炮的主要原因有以下三种。

其一,炉渣性质不佳,缓冷时,此类炉渣中的PbO、Cu2O等氧化物会与FeS、Cu2SO4等冰铜继续发生反应,从而有大量的SO2气体形成,导致渣包内的压力大幅度上升,从而引发渣包放炮问题。通常情况下,炉渣内的氧化物与冰铜会在第一缓冷阶段中发生反应,水冷时已经冷却为固体的炉渣会自表面朝下方形成裂隙,当裂隙达到了一定程度时,在渣包内部压力作用下,裂隙将骤然扩大,瞬间释放出大量的高温高压气流,形成类似于爆炸的渣包放炮现象。因这一阶段主要为水冷处理阶段,在发生了第一次渣包放炮之后,冷却水将直接与渣包中的液态炉渣接触,使其急剧气化膨胀,同时也会与炉渣内的冰铜产生反应。在此过程中,因敞口渣包和大气连通,所以反应中形成的H2与H2S可燃气体将会继续与空气里的氧气反应。

上述反应均为放热和增容反应,尤其是在高温条件下,其反应速度更是非常快,反应也十分剧烈,因此会伴随着极快的能量释放。同时,由于炉渣渣包容器为半封闭形式,气化膨胀后以及反应过程中,形成在其中的高压气体不能及时扩散,便会使其内部压力集聚增大,当压力到达一定程度时,便会使其中的高温高压气体极速扩散,从而出现类似于爆炸的能量瞬间释放情况。若炉渣内的氧化物以及冰铜含量较低,渣包放炮通常会在第二阶段发生。因其中的SO2气体含量较低,水冷中冷却为固体状态的炉渣会自表面朝下形成裂隙,但渣包内部的压力不能让这个裂隙扩大到SO2气体所处区域内,SO2气体也不会在渣包中释放出来。同时,因裂隙并未扩大至液态炉渣所在区域,水也无法从裂隙进入到渣包中和液态炉渣相接触,所以水冷中并未出现渣包放炮情况。而在翻包作业中,炉渣表面上的裂隙会在脱离渣包的一瞬间迅速扩大到SO2气体所处区域,使高温高压的SO2气流瞬间释放,从而出现渣包放炮问题。

其二,混用渣包,主要是氧化炉渣和还原炉渣的渣包混用。在这样的情况下,黏在渣包中的氧化炉渣会与新装进渣包里的还原炉渣发生反应;黏在渣包中的还原炉渣也会和新装进渣包里的氧化炉渣发生反应,其反应机理与上述反应机理一致。在这样的情况下,便会引发渣包放炮问题。

其三,液态炉渣在没有冷却成固体时与大量水接触,此种渣包放炮问题主要会在两个阶段中发生。其一是结束自然缓冷并将冷水开启20h及以上,此时通常只有炉渣表面被缓冷成了固体,在水冷条件下,冷却为固体的炉渣表面将会有裂隙产生,若水冷时间充足,此种裂隙通常不会延伸到液态炉渣;但若水冷时间不足,炉渣表面固体层厚度较小,裂隙便很容易延伸到其内部的液态区域,使冷却水沿着裂缝进入到渣包里接触到液态炉渣,使其急速汽化和膨胀,并与其中的冰铜反应,从而引发渣包放炮问题。其二是在翻包作业中,液态炉渣包接触到了大量的冷却水,从而导致渣包放炮问题产生。

3.2翻出红包问题

所谓翻出红包,就是铜冶炼炉渣并未完全冷却,其中有很多炉渣为高温、发红的固态或液态。如果液态发红的炉渣接触到大量的水,便会出现渣包放炮情况。如果红包直接进入到破碎系统中,便会使其运输皮带被损毁,影响破碎效率,直至影响后续选矿的指标。经实践研究发现,翻出红包问题的主要成因是渣包没有达到足够的缓冷时间。通常情况下,在铜冶炼过程中,如果系统排渣量较大,渣包缓冷时间便会缩短。同时,炉渣性质也会受到原材料组成以及熔炼系统实际情况的影响,而不同性质的炉渣所需的缓冷时间也不同。因此,在原材料质量不佳或熔炼系统炉况不佳的情况下,便很容易在缓冷处理中出现翻出红包问题。另外,经过进一步研究发现,在炉渣水冷时,冷却水的质量及其温度也会对炉渣冷却速度产生很大程度的影响,如果冷却水质量不达标,或温度不达标,也将很容易引起翻出红包问题。且季节因素也会对其缓冷效果产生一定程度的影响,通常情况下,由于夏季里的环境温度较高,冬季里的环境温度较低,因此渣包在夏季里的缓冷时间会比较长,在冬季里的缓冷时间会比较短。而在这样的情况下,如果技术人员不能按季节因素对渣包的缓冷条件加以合理控制,缓冷过程中也很容易出现翻出红包的情况。

4铜冶炼炉渣缓冷问题的主要解决措施

4.1渣包翻包放炮问题解决措施

针对铜冶炼炉渣缓冷过程中的渣包放炮问题,具体处理中,可采取以下几项解决措施:①维护好铜熔炼系统炉况,尽可能降低炉渣中的冰铜含量。②非必要情况下,尽量不要混用曾经装过还原炉渣以及氧化炉渣的渣包;如果因实际需求一定要混用,应用前需将粘在渣包内部的炉渣清理干净。③缓冷过程中,自然缓冷的时间一定要保持充足,并根据炉渣的实际性质情况,在确认自然缓冷效果达到实际需求时才可将冷却水开启。④翻包作业之前应做好渣包检查,在确定渣包全部冷却到固体状态后才可以进行翻包操作,以免液态炉渣形式的红包产生。具体处理中,通常可采用渣包外壁温度检查的方式来判断其是否为红包。⑤缓冷处理中应做好翻包点维护,避免翻包点积水。同时,翻包作业需要按两个阶段实施,其一是将渣包翻转一定角度,让其中的水流出,但不可使其中的炉渣脱落,待到全部排出渣包中的水之后,才可以开展第二阶段的翻包操作。在第二阶段中,应继续将渣包翻转,使其中的炉渣脱落。同时,工作人员也可将煤渣铺设在翻包位置,将其用作翻包垫层,并根据实际情况,做好垫层厚度控制。通过这样的方式,便可让缓冷过程中和翻包过程中的渣包放炮问题得以有效避免,尽最大限度确保铜冶炼炉渣缓冷处理工作的安全性。

4.2翻出红包问题的解决措施

针对铜冶炼炉渣缓冷处理中的翻出红包问题,相关单位与技术人员可通过以下措施来加以解决:①适当降低铜冶炼系统投料量,这样便会有效减少其排渣量,从而延长渣包的缓冷时间。但是该方法的应用会对铜产量造成不利影响,同时也会进一步增加铜熔炼系统中的生产成本。因此非必要情况下不建议采用该方法。②做好铜熔炼系统中的炉况维护,对于铜冶炼炉渣性质而言,炉况将会起到直接的决定作用,只有保持良好的炉况,才可以有效保障炉渣性质,加快其缓冷速度。通常情况下,铜冶炼系统炉况的影响因素有很多,包括原材料成分、熔炼炉型、能源种类、设备性能、富氧浓度、技术要求和指标、生产规模、上下游工艺及其设备情况、工作人员生产经验等。具体生产中,冶炼企业需要结合实际情况,通过合理的措施来控制各方面的影响因素,让熔炼系统炉况得以良好维护,避免翻出红包问题的产生。③渣包数量的适当增加,如果铜冶炼系统中的排渣量保持不变,适当增加其渣包数量,也可以使其缓冷时间得以有效延长。但是在这样的情况下,通常需要进行缓冷场的扩建,从而导致生产成本增加,所以非必要情况下也不建议采用该方法。④适当增加冷却水用量,经实践研究发现,在铜冶炼炉渣缓冷时,水冷阶段的冷却水用量越大,炉渣热量被带走得越快,炉渣也将具有越快的冷却速度。基于此,在实际缓冷处理中,铜冶炼企业可根据实际需求,结合具体情况来适当增加冷却水的用量,让炉渣快速冷却,以免翻出红包问题的产生。⑤适当降低冷却水温度,在对铜冶炼炉渣进行水冷时,冷却水温度越低,炉渣热量被带走得越快,炉渣也将具有更快的冷却速度和更好的冷却效果,因此,具体缓冷时,相关企业可通过增加冷却塔或清水冷却的方式来适当降低其冷却水温度,解决翻出红包问题。⑥选择高质量冷却水,在炉渣水冷时,如果冷却水里含有过多的盐类和固体颗粒物,便会使其在渣包上形成附着,从而影响到炉渣的冷却效果。因此,具体缓冷处理中,铜冶炼企业应尽量选择高质量的冷却水,使其中的盐类和固体颗粒物含量控制在合理范围内,这样便可提升其冷却效果,避免翻出红包问题。

5结语

综上所述,在铜冶炼系统的运行过程中,为提升炉渣回收率,通常会采用缓冷的方式进行处理。目前的铜冶炼炉渣缓冷分两个阶段,其一,自然冷却,其二,水冷。由于受到各方面因素的影响,无论是哪一阶段,都很容易出现一些问题,其中最主要的问题是渣包放炮以及翻出红包。因此,具体缓冷处理中,铜冶炼生产企业与相关工作人员一定要对其渣包放炮和翻出红包问题的主要形成原因进行分析,并以此为依据,采取合理的措施来解决这些问题。通过这样的方式,才能够有效确保铜冶炼炉渣的缓冷处理效果,促进铜冶炼工作质量的提升。