基于PLC的气流辅助热压印设备自动控制系统设计论文

2025-01-03 16:06:35 来源: 作者:liziwei

摘要:微流控芯片、微透镜阵列等高附加值产品批量化生产依赖热压印设备,但传统热压印设备加热效率及控制精度较低,较难满足快速精密生产需求。提出采用气流和加热棒一起加热的方法提高加热效率,并基于PID级联控制原理设计气流辅助热压印设备的自动化控制系统。首先,采用SolidWorks建立气流辅助热压印设备三维模型;然后,采用TIA portal软件设计自动控制系统;最后,创建WinCC组态监控工程,搭建实物设备,研究气流辅助热压印设备及自动控制系统性能。实验结果表明:采用气、固双热源加热方法的加热效率比单一热源提高50

摘要:微流控芯片、微透镜阵列等高附加值产品批量化生产依赖热压印设备,但传统热压印设备加热效率及控制精度较低,较难满足快速精密生产需求。提出采用气流和加热棒一起加热的方法提高加热效率,并基于PID级联控制原理设计气流辅助热压印设备的自动化控制系统。首先,采用SolidWorks建立气流辅助热压印设备三维模型;然后,采用TIA portal软件设计自动控制系统;最后,创建WinCC组态监控工程,搭建实物设备,研究气流辅助热压印设备及自动控制系统性能。实验结果表明:采用气、固双热源加热方法的加热效率比单一热源提高50%~70%;利用PID级联控制方式调控温度参数的响应速度快,抗干扰能力强;通过组态系统可以实时监控热压温度、热压压力、保压时间等工艺参数;在68 s内实现了微透镜阵列产品快速精密微成型。

关键词:西门子PLC;热压印;PID级联控制;自动化控制系统

0引言

热压印设备广泛应用于橡胶、聚合物、低熔点玻璃等材料的批量化成型制造。传统热压机主要用来成型轮胎、鞋垫、板材等控制精度要求较低的工业领域。微光学产品、微流控芯片等精密产品在激光雷达、照明显示、生物医学等领域有广泛的应用前景。这些精密产品对加工精度及加工效率要求较高,目前传统热压设备较难满足其批量化生产要求。因此需要进一步设计气流辅助热压印设备,开发控制精度高、响应速度快、能快速调节工艺参数的自动化控制系统。

可编程逻辑控制器(PLC)具有很强的逻辑控制功能,可以通过PLC内部指令自动控制加工过程[7]。采用PLC控制技术可以显著提高生产效率、降低人工成本。西门子PLC由于其高可靠性,被广泛应用于工业各领域。采用西门子基本编程指令,可以实现对热压工艺参数中热压压力、热压时间参数的快速自动调节。但现有热压印设备只有单一热源,加热效率较低,并且加热过程受加工材料及模芯热传导系数、材料比热容等因素影响,调节速度慢、控制精度较低。

PID控制技术具有结构简单、参数调节方便、稳定性好的优点,在温度控制、电机控制、无人机控制等领域有广泛的应用。采用PID控制方法控制热压机热板的温度,其温控精度可以控制在±2℃内,但温度调节时间需要30 min左右。普通PID控制虽然控制精度较高,但是响应速度较慢,抗干扰能力较差。

因此,为了提高抗干扰能力及响应速度,众多学者开始改进PID算法。吕等[16]采用改进型模糊神经网络智能PID控制器在线实时调整控制参数,可以提高系统的响应性。彭等结合BP神经网络、模糊控制和PID算法改善了无刷直流电机的稳定性。利用自整定PID控制方法控制大面积建筑室内温度,提高了系统响应速度。采用PID级联控制方法,较好地提高了锅炉温度控制的响应速度及抗干扰能力[19]。目前传统热压设备通常采用单级PID控制方法控制热压温度,PID级联控制及双热源协同控制相关研究较少。

本文提出采用气流、加热棒气固双热源加热方法提高加热效率,并基于PID级联控制原理,设计气流辅助热压印设备的自动化控制系统。首先,采用SolidWorks建立气流辅助热压印设备三维模型;然后,设计气流辅助热压印设备的控制方案,采用TIA portal软件编写自动控制程序;最后,创建WinCC组态监控工程,进行设备及自动控制系统性能测试。

1气流辅助热压印设备结构设计

图1所示为气流辅助热压印微成型设备结构。本文采用SolidWorks软件建立三维模型,整体设计为四立柱三支撑板结构,上支撑板下方安装压力传感器及上压台,中间支撑板安装模芯支架、模芯等结构,下支撑板上方安装电动机及其推杆。因为微成型精密元器件负载要求较小,因此采用电动推杆推动中间支撑板相对上模板运动,实现模芯的合模、分模。合模时,放置在模芯上方的工件与上压台接触,工件下表面微成型出模芯上表面的微结构。微成型过程中的热压压力利用压力传感器检测。

加热方式采用双热源(气流、加热棒)一起加热和冷却模芯和工件。气源装置产生温控气流,在加热工件阶段产生600℃左右的高温气流,在冷却工件阶段产生20℃的低温气流。气流经由导气管导向模芯下方,加热或冷却模芯及工件。此外,在模芯周围设计加热棒,用于加热模芯及工件。在气源装置内设置温度传感器,用于检测气体的温度。模芯及工件交界面安装有贴片式热电偶传感器,用于检查工件温度。

2热压印设备自动控制原理

2.1 PID级联控制热压印设备温度原理

PID控制表示比例Proportional(P)、积分Integral(I)、微分Derivative(D)控制,他们分别表示控制器的输出信号u(t)与输入误差e(t)、输入误差信号的积分和微分成正比例关系。如下所示:

式中:Kp为比例系数;Ti为积分时间;Td为微分时间。

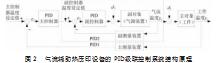

图2所示为气流辅助热压印设备的PID级联控制系统结构原理图。它由内环控制系统PID2和外环控制系统PID1组成。外环系统的主控对象是工件,输出量是工件温度。内环系统的主控对象是气流温控器,输出量是气流温度。

级联控制系统外环是恒温控制系统。其控制原理:在主控制器中设置工件温度的目标值,并利用温度传感器检测工件温度,比较温度设定值与温度传感器检测工件的实时温度的差值e1,通过控制加热棒和高温气流共同加热工件,直到工件实时温度达到设定温度。

内环是一个随动系统。PID主控制器的输出值也为副控制器的设定值,该温度设定值与温度传感器检测气流的实际温度进行比较,副控制器根据比较后的差值e2控制气源装置加热或冷却。副控制器调控过程中的扰动因素d2为气流流量、流速、对流传热等因素,主控制器调控过程中的扰动因素d1为模芯材料、工件材料等因素。副控制器控制的气流温度和扰动因素d1决定主控对象工件的加热程度。

2.2热压印过程的控制原理框图

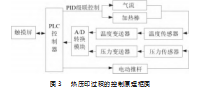

图3所示为热压印过程的控制原理框图。该控制系统采用西门子WinCC设计监控工程,监控热压印微成型的工艺参数。采用西门子PLC S7-1200作为控制器,其与上位机的通信采用EtherNet/IP通信方式,接受上位机触摸屏监控。同时采用西门子TIA Portal V15软件编写控制程序,控制热压印设备自动运行。

热压印设备的控制系统主要包括温度控制系统、压力控制系统。在温度控制系统中,采用半闭环控制方式,执行元件为气源装置和加热棒,最终检测对象为工件温度。首先,采用热电偶温度传感器检测工件温度,然后通过温度变送器,将被测工程量转换为4~20 mA的标准模拟量信号,通过A/D转换模块将模拟量转变为PLC可逻辑处理的数字量,利用PLC基本指令控制加热棒运行,再采用PID级联控制器输出控制信号控制气源装置加热或冷却工件,实现气固耦合协同控制。

压力控制过程中的执行元件是电动推杆,电动推杆向上运动则模具合模压力增大,向下运动则模具脱模压力减小。安装在上模板的压力传感器检测工件受到的压力信号,压力变送器将压力信号转变为标准模拟信号,然后通过A/D转换模块将模拟量转变为数字量,最后利用PLC的比较指令控制工件压力维持在设定值。

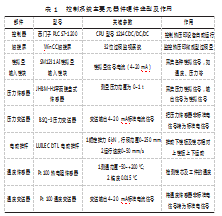

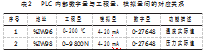

自动控制系统主要元器件硬件选型及作用如表1所示。

3热压印设备自动化控制系统设计

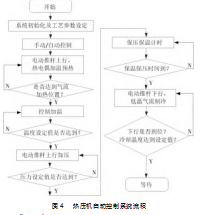

3.1自动控制流程

图4所示为热压机自动控制系统流程。初始位置定义为推杆伸展的长度为0,此时模芯与上压台相距最远为200 mm;气流加温位置定义为模芯与上压台相距50 mm的位置。第1步,系统处于初始位置时,将工件放置在模芯上方,按下启动按钮初始化系统,然后设置热压温度、热压压力等目标值。第2步,选择手动运行或者自动运行模式,让电动机顺时针转动,带动推杆向上运行,同时启动加热棒,加温预热模芯及工件。第3步,到达气流加温位置后,启动气源装置,利用PID级联控制方法控制高温气流运行,直到工件温度达到设定值。第4步,控制推杆继续上行,直到压力达到设定值。第5步,设置保温保压的时间,开始保温保压计时。第6步,保压时间到后,电动推杆下行,同时利用PID级联控制方法启动低温气流,冷却工件。第7步,工件达到设定值,且模芯达到初始位置时,取下工件,等待下一个循环。

3.2模数转换原理

由于PLC只能处理数字信号,因此需要进行信号转换。本文采用温度传感器采集温度范围:0~200℃,采用压力传感器采集压力范围:0~9 800 N,此时传感器输出信号为不标准的电流信号,因此进一步采用变送器将不标准的电流信号转换为4~20 mA的标准电流信号,然后利用模拟量输入模块中A/D转换电路转换为数字量信号0~27 648。

表2所示为PLC内部数字量与工程量、模拟量间的对应关系。当压力传感器、温度传感器检测值为零时,电流信号为4 mA,PLC内部数字量信号为0;如果温度或压力传感器达到满量程时,电流信号为20 mA,PLC内部数字量信号为27 648。

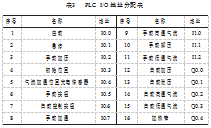

3.3 I/O地址分配

根据热压机控制要求及系统流程图,确定PLC的I/O地址的分配表,如表3所示。

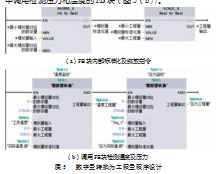

3.4 PLC主要程序段设计

3.4.1模拟量转换为工程量程序设计

图5所示为模拟量转换为工程量程序设计。采用IW96、IW100通道采集温度、实际压力模拟量时,模拟量输入模块的A/D转换电路会将模拟量转换成PLC可逻辑运算的数字量(表2)。由于数字量不方便设备使用者理解,因此采用标准(NORM_X)和缩放(SCALE_X)指令,把数字量转换为工程量,再输出控制温控装置及压力装置。如图5(a)所示,首先,在FB块内调用标准化指令(NORM_X),按照数字量0-27648线性缩放成0-1的原则,对实时采集的模拟量进行标准化标定。然后,通过缩放(SCALE_X)指令,根据传感器检测的压力、温度工程值范围,将该模拟量标准化值转换为实际工程值。本文温度工程量下限、上限分别为0和200℃。压力工程量下限、上限分别为0和9 800 Pa。最后,在主程序中调用检测压力和温度的FB块(图5(b))。

3.4.2温度PID级联控制程序设计

S7-1200 PLC中的PID控制器功能主要通过3部分实现:循环中断组织块(Cyclic interrupt)、PID指令块和工艺对象背景数据块。循环中断组织块按特定周期产生中断,执行组织块内的程序。本文在中断组织块内部编写PID级联控制程序,设置PID指令工艺参数。在设置工艺对象中控制器主站时,输入点设置为Input_PER(模拟量),输出设置为Outputheat。在工艺对象中设置从站时,输入点同样设置为Input_PER(模拟量),输出项同时设置Outputheat_PWM和OutputCool_PWM。此外,还需要设置PID控制方程中相关参数,如式(1)所示。本文中主控制器及从控制器中加热PID参数设置为比例增益1,积分作用时间设置为20 s,微分作用时间0 s。主控制器制冷不设置参数,从控制器的制冷系数设置为加热系数的0.8倍。

图6表示PID级联温度控制程序段。PID_Temp_ 1为PID主控制器指令,温度设定值通过管脚Setpoint在DB6.DBD12中设置,实际检测温度通过模拟量通道0的IW96地址输入,输出管脚Outputheat的地址设置为MD100,是主控制器的输出值,同时也是从控制器的输入值。PID_Temp_2为PID从控制器指令,从控制器的实际检测温度通过模拟量通道1的IW98地址输入,输出管脚Out⁃putheat_PWM的设置地址为M61.0,OutputCool_PWM的设置地址为M60.0,都通过PWM脉宽调制模式控制加热和冷却。此外,从控制器接受主控制器控制,因此主、从控制器的Slave管脚都设置为“PID_Temp_ 1”.Slave.

3.4.3温控输出程序设计

图7所示为高温气流及加热棒加热输出控制程序设计。由热压机自动控制系统流程可知,模芯达到气流加热位置时需要开始气流加热(图4),此时M50.3得电,其常开触点M50.3将闭合,当PID级联控制的从控制器PWM管口输出有信号,自动气流加热标志M50.7得电,将自动启动气流加热。此外手动调试时可以直接启动气流加热。加热棒在自动模式下,电机上升开始时,可以驱动输出寄存器Q0.5得电,启动加热棒加热,也可以手动模式直接启动。

图8所示为低温气流冷却输出控制程序设计。当保温保压时间到后,相应的定时器常开触点闭合,开始归位。归位过程,电动推杆下降,模芯逐渐回归初始位置,同时归位制冷判断标志位得电。因为设置冷却工件温度的目标温度为60℃,当工件实际温度大于目标温度,则自动制冷标志将得电,启动制冷。

3.5触摸屏实时监控工程的设计

本文采用西门子WinCC KTP400 Basic触摸屏设计热压印设备的监控工程。首先,在博图V15软件中,根据触摸屏型号新增触摸屏设备,将PLC设备与触摸屏设备进行组态,通过以太网PN/IE_2的方式进行互相通信(图9)。然后,在博途V15软件中创建内部变量及过程变量,并连接触摸屏内部变量及PLC内部变量。设计控制界面,监控热压温度、热压压力、热压时间等工艺参数。

4设备调试与运行

图10所示为气流辅助热压印设备及自动控制系统硬件实物。首先,搭建热压印硬件设备装置,完成机械结构组装及自动控制系统硬件设备接线。图10(a)所示为气流辅助热压印设备实物,图10(b)所示为自动控制系统硬件实物。然后,采用网络分线器将PC计算机、PLC和触摸屏连接到同一个网段上,分别设置计算机、PLC和触摸屏的IP地址为192.168.1.2、192.168.1.0和192.168.1.20。最后,下载工程到PLC硬件设备和触摸屏中。开发气流辅助热压印设备最大载荷为9 800 N,压力控制精度0.1%。加热温度范围为25~600℃,可精确测量范围为0~200℃。实验表明:对比加热棒单一热源加热方式,利用高温气流及热电偶双热源加热方法可以提高效率50%。对比高温气流单一热源加热方式,双热源加热方式可以提高效率70%。

图11所示为PID级联控制输出曲线。黑色线表示温度设定值,绿色线表示实时温度,红色线与蓝色线分别表示输出加热和输出制冷量。由图11(a)可知,从控制器中输出加热和输出制冷共同控制实时温度,从控制器中加热、制冷输出波动较大,温度设定值不断逼近温度设定值,没有出现超调量。主控制器由于没有制冷输出,只能通过输出加热量控制实时温度。由图11(b)可知,工件实时温度在48 s前曲线波动强烈,此后实时温度趋于与温度设定值,误差小于0.5℃,整体波动较小。因此采用PID级联控制方法,可以显著减小波动性,提高控制系统的稳定性。

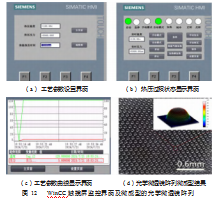

图12所示为WinCC触摸屏监控界面及微成型的光学微透镜阵列。WinCC触摸屏监控界面主要包括工艺参数设置界面、热压过程状态显示界面及工艺参数曲线显示界面。

通过工艺参数设置界面设置工艺参数为热压温度120℃,保压压力5 000 N和保压时间3 s(图12(a))。然后,通过热压过程状态显示界面查看设备运行状态,该界面最上方为状态显示灯,灯亮绿色表示正在运行。左下方显示实时温度及实时压力。右下方为功能按钮区域,包括高温气流加热、加热棒加热、手动加压、手动泄压、制冷等功能按钮(图12(b))。图12(c)表示热压温度及热压压力工艺参数曲线显示界面。采用直径为80μm的通孔阵列模芯微成型微透镜阵列,最终能在68 s(上升及加热55 s、保温保压3 s,下降冷却10 s)内实现微透镜阵列微成型,微透镜阵列为平均高度100μm、平均直径为80μm,如图12(d)所示。

5结束语

本文采用SolidWorks建立了气流辅助热压印设备三维模型;基于PID级联控制原理,设计了气流辅助热压印设备的自动控制系统;创建了WinCC组态监控工程,开发了热压印实物设备,开展了气流辅助热压印设备及自动控制系统性能测试研究。

(1)利用电动推杆推动模芯上下运动,可以实现模具合模与分模,热压印设备最大载荷为9 800 N,压力控制精度0.1%。

(2)对比加热棒加热方式,利用高温气流及热电偶双热源加热方法可以提高效率50%;对比高温气流加热方式,双热源加热方式可以提高效率70%。

(3)利用PID级联控制方法,热压印过程温自动控制系统能在48 s内快速达到目标温度,稳定时温度误差小于0.5℃,系统稳定性高,抗干扰能力强。

(4)设计的WinCC组态监控工程可以实时监控热压温度、热压压力等工艺参数。采用气体辅助热压印设备能在68 s内实现微透镜阵列产品精密微成型。

由于PID级联控制过程受到多种扰动因素共同影响,扰动因素及PID控制参数对温度控制的影响规律可以进一步研究。

参考文献:

[1]Hu M.F.,Xie J.,Li W.,et al.Theoretical and experimental etudy on hot-embossing of glass-microprism array without online cool⁃ing process[J].Micromachines,2020,11(11):1-13.

[2]高艳.全自动TP-15热压机的开发设计[J].电子工业专用设备,2023,52(05):81-85.

[3]花军,史士曼,李晓旭,等.卧式多层热压机机架热力耦合分析及结构改进设计[J].木材科学与技术,2023,37(2):43-52.

[4]Chivate A.,Zhou C.Additive manufacturing of micropatterned functional surfaces:a review[J].International Journal of Extreme Manufacturing,2024,6(4):042004.

[5]Nan L.,Zhang H.D.,Weitz D.A.,et al.Development and future of droplet microfluidics[J].Lab on a Chip,2024,24(5):1135-1153.

[6]Deshmukh S.S.,Goswami A.Recent developments in hot emboss⁃ing-a review[J].Materials and Manufacturing Processes,2021,36(5):501-543.

[7]王美联.电气自动化控制设备可靠性测试策略[J].自动化应用,2024,65(4):110-112.

[8]段薇.基于PLC的机械自动化控制系统的设计与实现[J].中国机械,2023(34):17-20.

[9]周涛,杨汇军,韩金来.基于PLC的订单识别与包装入库系统设计[J].机电工程技术,2024,53(5):237-240.

[10]申淑丽,邹庆,梅雪川,等.基于PLC控制的高精准柔性化涂胶压合线体研究[J].机电工程技术,2024,53(6):109-113.

[11]胡士靖,吴超群,陈翱.基于西门子PLC的自动打磨控制系统设计[J].组合机床与自动化加工技术,2019,(12):72-75.

[12]何谦,陈毛毛,郁祉杰,等.高精度热压成型机液压伺服系统的设计与控制[J].液压与气动,2020(11):93-98.

[13]李成林,齐本胜,苗红霞,等.四旋翼串级自耦PID姿态控制器设计[J].自动化与仪器仪表,2023(2):103-106.

[14]周蒙,罗鹏,何迎辉,等.薄膜氢气传感器改进型PID控温方法研究[J].自动化与仪表,2024,39(7):92-95.

[15]孙红杰,李建云.大尺寸热压机温度和压力的精确控制[J].工业加热,2021,50(2):10-11,15.

[16]吕晓丹,吴次南.改进型模糊神经网络PID控制器的设计与仿真[J].数据采集与处理,2021,36(2):365-373.

[17]彭斌,王文奎.基于模糊系数修正BP神经网络PID的BLDCM控制系统仿真研究[J].电机与控制应用,2021,48(6):17-23.

[18]苗凌童,卢翼.基于PID的大面积建筑室内恒温性自整定控制[J].计算机仿真,2023,40(12):369-373.

[19]刘悦婷,孟维华,丁建中.一种PID-PID串级控制系统的设计及其性能分析[J].延边大学学报(自然科学版),2023,49(4):358-365.