多效精馏节能在化工分离中的应用研究论文

2024-12-27 17:08:55 来源: 作者:liziwei

摘要:借助高压塔顶的蒸汽潜热,满足低压塔再沸器的热量需求,是多效精馏作业的核心,同时高压塔顶的蒸汽也会被冷凝应用,有着良好的节能效果和资源回收效果。实际的应用中,受到不同化工分离作业的差异,需要结合实际化工作业进行多效精馏的实践分析。为此,本文将结合环己醇的制备,进行环己烷的双效精馏作业研究,最后在提出双效精馏方案并进行验证后,双效精馏作业能降低能耗和提高环己烷产品质量,进而满足化工分离作业的需要。

摘要:借助高压塔顶的蒸汽潜热,满足低压塔再沸器的热量需求,是多效精馏作业的核心,同时高压塔顶的蒸汽也会被冷凝应用,有着良好的节能效果和资源回收效果。实际的应用中,受到不同化工分离作业的差异,需要结合实际化工作业进行多效精馏的实践分析。为此,本文将结合环己醇的制备,进行环己烷的双效精馏作业研究,最后在提出双效精馏方案并进行验证后,双效精馏作业能降低能耗和提高环己烷产品质量,进而满足化工分离作业的需要。

关键词:多效精馏;节能;化工分离

0引言

在化工生产和分离中,精馏分离方法有着较高的应用率。不过在借助液体混合物加热而构建两相体系后,以溶液中各组分的挥发度差异,基于冷凝和气化方式开展化学组分的分离、提纯时,存在较大的热源(蒸汽)和冷量(冷水、液氮等)消耗问题,不利于提高化工生产的环保性。因此,参考精馏分离的能耗在化工生产中的高占比(40%~70%),有必要以己烷的双效精馏为例进行多效精馏的节能分析,以期望可以降低化工分离的能源消耗,实现绿色化工发展。

1多效精馏的节能概述

多效精馏本质上是基于压力递减的多个精馏塔串联方案,在实际的精馏中,除首尾精馏装置,中间所有的精馏装置无需从外界获取热量(冷却剂)。其次,常见的多效精馏方式为双效精馏,顾名思义由两个精馏塔构成,参考进料方式和气液间相互流动方向的差异,有逆流型、并流型、混流型、分流型的双效精馏方案。最后,为了确保多效精馏可以发挥良好的效果,需要在设计中关注以下要素:进料组成和热状态;工艺流程设计(参考图1);体系相对挥发度;热源蒸汽规格;操作压力与温度(操作温度和压力需要低于精馏塔的设计压力,且存有一定裕度)。

2多效精馏的节能分析

对于多效精馏的节能效果而言,效数往往和节能效果成正比。首先,单塔精馏节能效果最差,与单塔比较双效精馏的节能效果为50%、三效精馏的节能效果为67%,在不断提高到N效数后,其节能效果η的计算公式可以参考公式(1):

在不断提高精馏效数时:当精馏中的冷热介质温差一定时,随着效数不断增加其各效热交换器的温差会降低,在传热途径和面积提高下,一方面会对换热器的加工精度要求较高,另一方面也会降低节能效果的提升率。此外,效数的不断增加,对应塔和换热器的增加、维护成本也会增加,因此要结合不同化工生产做好精馏效数的选择。多效精馏的效数与节能、投资关系可以参考图2,参考图中交汇点,是最佳的多效精馏设计,需要参考实际化工分离作业进行数据验证。

3环己烷精制中多效精馏的应用实践

3.1环己烷精制问题

在应用环己醇制备乙二酸和己内酰胺时,会生产副产物环己烷,需要在精制塔中将环己烷相关的轻组分进行脱除,然后生产高质量的副产品(质量分数大于99.9%),实现有效的资源回收利用。不过在环己烷杂质成分复杂且同分异构体较多下,单一的精制塔需要具有较大的能耗才能确保精制工作的开展,且精制过程中还存在环己烷的损失。因此,需要在环己烷的分离中,参考多效精馏工艺的环保价值进行有效应用,进一步降低环己烷分离的能耗、降低环己烷损失。

3.2多效精馏的原理

对于多效精馏工艺而言,是基于能位不同将精制塔按需要分为较多的塔,一般在低能位精馏塔的运行中,其再沸器的供热可以由高能位精馏塔的塔顶蒸汽负责,在精制中可以节省较多热能补充,同时具有蒸汽冷凝价值。为了更好地了解多效精馏,其要点如下:第一,环己烷的精馏选择双效精馏流程,两个精馏塔的操作压力不同,且两塔之间具有温度差,其高压力精馏塔的塔顶会出气相冷凝,支持二效精馏塔的工作;第二,一二效精馏塔的塔釜会分离出高品质环己烷(≥99.9%);第三,二效精馏塔的塔顶会分离出轻质油产品。

3.3多效精馏的流程

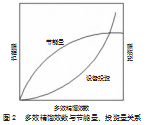

以环己烯法制备环己醇为例,在年产约20万t下,传统的单塔精馏存在较大能耗,需要应用多效精馏对环己烷进行精制。结合实际,可选择双效精馏精制的方式,其流程可以参考图3。具体而言:

1)通过系统的进料泵将环己烷物料送入一效精馏塔(T-101)中部。为了确保首次精馏效果,需要结合精馏要求、现场环境和精馏经验确定进料量、环乙烷质量分数、一效精馏塔的塔顶温度、塔釜温度、操作压力,具体为6.88 t/h、98%、122℃、123℃、0.3 MPa。其次,中压蒸汽会为再沸器(E-101)提供运转的热源,且塔顶的气相会进入二效精馏塔塔釜的再沸器(E-102),为其提供热源,并在提供完热源后会被冷凝依次转入一效精馏塔的回流罐(V-101)、回流泵(P-102),且大部分回到一效精馏塔,少部分冷凝液进入二效精馏塔(T-102)。需要注意的是,一效精馏塔的塔釜会经回流泵(P-101)生成高品质环己烷,并在进行流量监测统计后发现,高品质环己烷流量为3.77 t/h;

2)在一效精馏后,二效精馏塔的中部会接收小部分一效精馏塔的冷凝液(流量:3.11 t/h,含环己烷质量分数:95.7%)。在二效精馏中,首先,要做好二效精馏塔塔顶温度、塔釜温度、操作压力的设计,分别为53℃、95℃、0.15 MPa。其次,与一效精馏流程类似,二效精馏塔的塔釜再沸器(E-102)会应用一效精馏塔的塔顶气相冷凝热,并在经过回流泵(P-103)后得到高级环己烷产品(≥99.9%),经过检测流量为3.0 t/h。最后,对于二效精馏塔塔顶的气相而言,大部分液体会依次经过冷凝器(E-103)、回流罐(V-102)、回流泵(P-104)回到二效精馏塔,小部分生成轻质油(0.11 t/h),且含环己烷6.84%。

3.4多效精馏的效果

传统的单塔精馏其塔顶生成的轻质油流量为0.3 t/h,内环己烷质量分数为54.63%,消耗中压蒸汽量为10.5 t/h。而应用双效精馏工艺后期生成的轻质油流量仅为0.11 t/h,含环己烷质量分数为6.84%,且消耗中压蒸汽量为7.2 t/h。因此,双效精馏工艺有着节约蒸汽量、减少环己烷损失量的价值。在多效精馏工艺的经济价值和环保价值较高下,需要做好应用。

4结语

应用双效精馏精制工艺进行环己烷的精制,可降低精制的能耗和环己烷损失。具体而言:在了解多效精馏工艺的原理后,从环己烷精制问题、多效精馏的原理、多效精馏的流程等方面出发,对双效精馏精制工作进行分析;完成双效精馏工作后进行效果讨论,一方面可以节约蒸汽量的消耗,另一方面也能降低环己烷的损失,整体的经济性较高。最后,基于多效精馏的节能价值,需要在实际应用中落实好精馏的分离流程设计,促进化工企业发展。

参考文献:

[1]安良海,张培.多效精馏节能在化工分离中的应用研究[J].化工设计通讯,2024,50(4):101-103.

[2]李凯.多效精馏在甲醇回收工艺中的应用[J].石油石化绿色低碳,2023,8(6):25-29.

[3]李广忠.多效精馏节能在化工分离中的应用[J].广东化工,2021,48(22):186-187.