电化学氧化法处理燃煤电厂高盐氨氮废水论文

2024-12-27 16:35:23 来源: 作者:liziwei

摘要:为提高燃煤电厂高盐氨氮废水处理率,根据电化学氧化法处理高盐氨氮废水的技术原理,取某燃煤电厂高盐氨氮废水样品,采用LHB-2型电解质次氯酸钠发生装置电解脱硫废水、精处理再生废水,通过电流密度、水温和停留时间实验进行高盐氨氮废水降解评价。结果表明:电化学氧化法电流密度、水温、停留时间和氯根质量浓度均会影响废水的降解效率。在恒定水流量下,电流密度越大,降解氨氮质量浓度越大。随着水温不断上升,氨氮降解质量浓度逐渐降低。废水停留时间越长,脱除氨氮效率越高。水温为26℃时,初始氯根质量浓度越高,则脱除效率越大。在电流

摘要:为提高燃煤电厂高盐氨氮废水处理率,根据电化学氧化法处理高盐氨氮废水的技术原理,取某燃煤电厂高盐氨氮废水样品,采用LHB-2型电解质次氯酸钠发生装置电解脱硫废水、精处理再生废水,通过电流密度、水温和停留时间实验进行高盐氨氮废水降解评价。结果表明:电化学氧化法电流密度、水温、停留时间和氯根质量浓度均会影响废水的降解效率。在恒定水流量下,电流密度越大,降解氨氮质量浓度越大。随着水温不断上升,氨氮降解质量浓度逐渐降低。废水停留时间越长,脱除氨氮效率越高。水温为26℃时,初始氯根质量浓度越高,则脱除效率越大。在电流密度为240 A/m2、水温为26℃、停留时间为2 min和氯根质量浓度为9 000 mg/L条件下,高盐氨氮废水处理效果可以达到最佳。

关键词:电化学氧化法;燃煤电厂;高盐氨氮废水

0引言

煤作为化石燃料用于电厂发电,是将化学能转化成电能,不可避免地会生成二氧化硫与氢氧化物,严重污染周围环境。尽管燃煤电厂采取脱硫、脱氨和超低排放等技术治理烟气,并对多数废水进行回收利用,但是,以精处理再生废水、脱硫废水为主的氨氮废水用常规手段仍难以处理,导致水质不符合回用条件。以往去除废水中的氨氮采用吹脱法、膜分离法、脱气膜分离法和化学沉淀法等,脱出效率较低、装置设计复杂。而电化学氧化是一种高级氧化技术,以活性电极为催化剂,间接或直接产生氧化性中间物,氧化废水氨氮为无害氮气,具有环境友好、效率高的特点,可将其用于燃煤电厂高盐氨氮废水处理。

1电化学氧化法处理高盐氨氮废水的技术原理

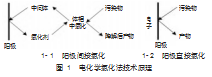

在高盐氨氮废水处理中,电化学氧化法是利用外部电源功能,通过电解池阴极产生还原反应、阳极产生氧化反应去除污染物的。该过程分为间接氧化与直接氧化,如图1所示。间接氧化在电厂催化下,以电极产生游离氯、二氧化氢和氢氧离子等强氧化性基团,氧化活性物质在溶液中降解污染物。直接氧化是在粒子电极或阳极表面直接将污染物氧化去除,先将污染物吸附至电极表面,直接与电极传递电子进行氧化降解。

氨氮直接氧化包括迁移、吸附和降解氨氮环节,具体反应式如式(1)—式(3):

阴极反应:

6H2O+6e-6OH-+3H2↑.(1)

阳极反应:

6OH-+2NH36H2O+6e-+N2↑.(2)

总反应:

2NH3 N2↑+3H2↑.(3)

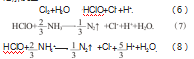

氨氮间接氧化以游离氯为活性物质,反应式如式(4)—式(8):

阴极反应:

2e-+2H+H2↑.(4)

阳极反应:

2Cl-2e-+Cl2↑.(5)

溶解反应:

2实验探究

2.1研究目的

取燃煤电厂高盐氨氮废水样品,将其送至拥有国家检测认证资质的机构,采取气相色谱-质谱联用仪进行分析。由于氨氮废水成分复杂,研究时间紧迫,参考相关电化学氧化成果,直接采取LHB-2型电解质次氯酸钠发生装置电解脱硫废水和精处理再生废水,探究电解工艺脱除氨氮效果。

2.2装置与试剂

2.2.1实验装置

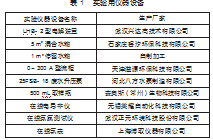

实验装置包括次氯酸钠发生系统、水源系统、电气控制系统和酸洗系统。电气控制系统集成于整流控制柜。酸洗系统由回酸管道、酸洗泵和酸洗箱构成。水源系统将脱硫废水与精处理再生废水按比例混合,适当停留于水箱,释放电解氨气,取样后,观察出水表征。电解发生系统由检测仪表、整流装置和电解槽构成。实验用仪器设备如表1所示。

2.2.2实验试剂

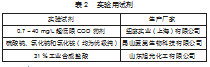

实验用试剂如表2所示。

2.3实验流程

实验电解流程如图2所示,在混合水箱内将废水充分混合,利用Y型过滤器将其输入电解装置。废水电解后,停留于水箱。于次氯酸钠发生器设置取样点,安装一路酸洗装置与电解装置。实验发现:样水CODCr、氨氮和氯离子质量浓度在短时间内变化较大,为保证指标分析准确,安装在线表计装置,在线读取数据为主,辅以手工测量。

3实验结果及讨论

3.1实验结果

3.1.1电流密度的影响

在混合水箱按1∶1收集脱硫废水和精处理再生废水,利用优级纯氯化铵将氨氮质量浓度调整为120 mg/L、pH值为7.0,获得实验水样,如表3所示。

控水装置的水流量设为1.3 m3/h,停留2.0 min,更改电解装置电流,分析不同电流密度的电解实验效果,稳定水温后读数,如表4所示。

由表4可知,在恒定水流量下,电流密度越大,降解氨氮质量浓度越大,但处理成本会增加。电流密度为240 A/m2时,降解质量浓度迅速提升。综合考虑,电流密度选择240 A/m2即可。

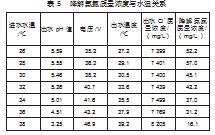

3.1.2水温的影响

混合水箱放置电加热器,对水样连续缓慢加热,边搅拌边加热,恒定240 A/m2电流密度,停留2.0 min时间,电解水样并记录数据,如表5所示。

由表5可知,随着水温不断上升,氨氮降解质量浓度逐渐降低。38℃时,降解质量浓度迅速降低。原因是水温加快,使游离氯分解,加上pH值降低,氯气从液相向气相转移。因此,确定最佳水温为26℃。

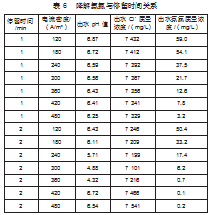

3.1.3停留时间的影响

水温稳定在26℃,分析在不同电流密度下、水样停留时间分别为1、2 min时的出水水质,如表6所示。

在氨氮废水组分相同、同等电流密度下,以初始质量浓度为121 mg/L开展实验。由表6可知,废水停留时间越长,脱除氨氮效率越高。因此,确定废水停留最佳时间为2 min。

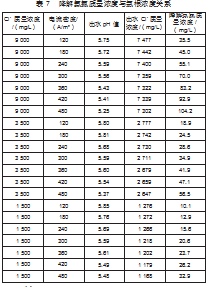

3.1.4氯根质量浓度的影响

在氨氮废水处理中,以去离子水稀释原水,添加不同质量的优级纯硫酸钠固体与氯化钠固体,将其搅拌溶解,静置30 min,获得Cl-质量浓度分别为9 000、3 500、1 500 mg/L的样水。在不同电流密度下,电解水样,调节进水流量,控制停留时间为2 min,稳定水温后读数,计算降解数值见表7。氨氮废水在不同电流密度下,脱除效果受氯根质量浓度的影响,初始氯根越多,电流密度越大,降解氨氮效率越高。

3.2讨论

电化学氧化法能够降解燃煤电厂高盐氨氮废水的氨氮元素,核心在于转化废水中的氯根为游离氯,氧化降解氨氮,无需添加氧化剂,安全风险低,运行较为便利。电解后,能够将废水立即回用或排放。燃煤电厂使用1套电解处理工艺,根据某电厂氨氮废水量,系统处理能力达到2×30 m3/h,需投资400万元,初期投资较多。而后期运行中,集中于装置电耗,以氨氮质量浓度为149.8 mg/L的废水为例,停留时间2 min,处理每克氨氮的电耗量为0.21 kW·h,按0.32元/(kW·h)电价计算,处理成本为0.067元/g,运行成本较低。因此,燃煤电厂采取电化学氧化法对高盐氨氮废水进行处理,可满足工艺需求。

4结论

采用电化学氧化法,在不同水温、停留时间、电流密度和氯根质量浓度条件下,对燃煤电厂高盐氨氮废水进行处理,得出以下结论:

1)在初始氨氮质量浓度一定下,废水以恒定2 min停留时间通过电解装置,电流密度在120~480 A/m2范围内,电流密度越大,降解质量浓度越大。

2)氨氮废水组分相同,在同等电流密度下,停留时间制约脱除效果。停留时间越长,脱除氨氮效率越高。

3)初始氯根质量浓度影响氨氮脱除效果。水温为26℃时,初始氯根质量浓度越高,则脱除效率越大。

4)水温对电化学氧化法高盐氨氮废水处理影响较小,却也不能忽视。可将水温控制在26℃最佳水温。

参考文献:

[1]徐浩然,王骁杰,冯向东,等.燃煤电厂氨氮废水电化学氧化处理工程实例[J].水处理技术,2024(27):1-5.

[2]王德鑫,金光,王健.基于电化学氧化法处理燃煤电厂高盐氨氮废水的分析[J].化工管理,2023(20):49-51.

[3]曾鹏,洪侃,徐建兵,等.CaO-CaCl2混凝沉淀结合电化学氧化法去除钨冶炼高盐废水中的氟和氨氮[J].中国钨业,2023,38(3):66-71.