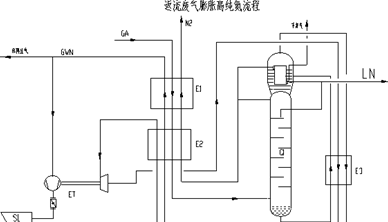

纯氧炉及配套空分装置运行试验论文

2024-12-27 15:09:48 来源: 作者:liziwei

摘要:金象煤化工纯氧炉及配套空分装置具备试车条件,针对该设计运行总体试车方案,方案是立足于各个独立装置试车计划之上的一个综合性方案,总体试车方案中的试车计划可根据现场实际情况而加以调整,内容可以逐步深化,主要试车程序不能任意改变。通过在规定的进度期限内,安全、优质地启动装置,产出合格产品,使装置系统能持续稳定生产。

摘要:金象煤化工纯氧炉及配套空分装置具备试车条件,针对该设计运行总体试车方案,方案是立足于各个独立装置试车计划之上的一个综合性方案,总体试车方案中的试车计划可根据现场实际情况而加以调整,内容可以逐步深化,主要试车程序不能任意改变。通过在规定的进度期限内,安全、优质地启动装置,产出合格产品,使装置系统能持续稳定生产。

关键词:纯氧炉;空分装置;运行试验

0引言

山西金象煤化工有限责任公司纯氧炉及配套空分装置采用昌昱公司(纯氧+蒸汽)连续气化技术,生产低氮高热值的水煤气特别适合作清洁燃气和生产醇、烃类产品。

1生产原理及工艺流程概述

1.1生产原理

采用固定床纯氧加蒸汽连续气化法制取水煤气,以小粒煤或小粒焦为原料,将氧气和蒸汽按照一定的比例混合,通过燃料层与灼热的炭反应生产低氮高热值的水煤气。

由空分车间送来的0.12~0.15 MPa的氧气经过减压后0.04~0.09 MPa进入造气车间氧气总管;外来蒸汽经过减压后进入蒸汽缓冲罐。氧气与蒸汽按照一定的比例经自动调节阀进行配置,经过混合罐均匀混合经炉底中心管进入煤气炉,与气化层炽热的碳发生反应。

当气化剂进入煤气炉,炭层温度在800℃以上时应发生氧气的燃烧反应,900℃以上即为扩散反应。

反应式如式(1)—式(3):

C+O2 CO2+393.8 kJ.(1)

2C+O2 2CO2+221.8 kJ.(2)

2CO+O2 2CO2+566.2 kJ.(3)

当炭层温度在900℃以上时应发生蒸汽与CO2的还原反应如式(4)—式(7):

CO2+C 2CO-172.5 kJ.(4)

C+H2O(g)CO+H2-131.4 kJ.(5)

C+2H2O(g)CO2+2H2-90.2 kJ.(6)

CO2+H2O(g)CO+H2-41.2 kJ.(7)

碳与蒸汽的反应在1 100℃以上即为扩散反应,在炭层温度较低时还会发生生成甲烷的副反应C+2H2 2-CH4+74.9 kJ。

1.2生产流程

由外界运进的原料煤通过破碎、筛分,通过皮带把10~75 mm的块煤作为原料煤输送到20台造气原料仓供造气炉使用。原料(煤、焦炭)由料仓进入自动加焦机,自动定时、定量加入炉中。制气用的气化剂O2来自空分工序。蒸汽来自外来蒸汽和自产蒸汽,外来过热蒸汽经减压后进入蒸汽缓冲罐,造气炉夹套锅炉自产蒸汽外供,或经调压后进入缓冲罐自用,热管式废热锅炉蒸汽经热锅上段过热系统过热后进入缓冲储气罐。纯氧和蒸汽按比例进入混合罐中混合,控制温度在150~200℃从造气炉底部进入造气炉内,经造气炉内高温条件下与焦炭进行氧化还原反应,产出水煤气。氧化还原反应制成温度约450~550℃的水煤气,通过造气炉炉顶排出,造气炉顶部安装旋风分离器进行除尘,然后进入废热锅炉回收高温气体余热,多余蒸汽进入上段过热。150~170℃的蒸汽出废热锅炉进入洗气塔底部,在塔中用造气污水处理系统进行闭路循环冷却水喷淋洗涤冷却,冷却到≤45℃后洗涤夹带的尘埃及焦油后,进入水煤气总管,塔底排出的造气污水通过排水系统送至造气污水处理系统,再处理后的循环冷却水泵送回造气气化系统闭路循环使用。

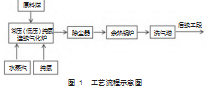

纯氧炉及配套空分装置是以固体燃料(无烟煤块、焦炭、煤球、煤棒)为原料,以富氧空气、水蒸汽为气化剂,在高温条件下制取的半水煤气。半水煤气是合成氨的原料气。工艺流程如图1所示。

2试压、试漏方案

2.1氧气管道充压试漏

在氧、氮气管道吹除结束后,联系金象调度人员,通知气化恢复拆除阀门,在阀门前法兰处增加盲板,在管道便于观察处装有就地压力表和温度表,并确保该压力表、温度表检验合格有效。

空分岗位缓慢打开氧气外送阀V105阀,关小氧气放空阀V104阀,逐步提升管道压力至0.05 MPa,检查焊口法兰和其它连接件有否泄漏,如有泄漏,做好标记并停压放气,经处理后重新测试、进行检查,直至无泄漏。

缓慢将管道升压至0.08 MPa,再次对管道进行检查,确认无泄漏后开始保压,并记录相关压力、温度数据。

保压12 h后记录管道温度、压力数据,计算残留率,确定管道试压是否合格。

2.2氮气管道充压试漏

在氧、氮气管道吹除结束后,联系金象调度人员,通知气化恢复拆除阀门,在阀门前法兰处增加盲板,在管道便于观察处装有就地压力表和温度表,并确保该压力表、温度表检验合格有效。

空分岗位缓慢打开氮气外送阀V1532阀,关小氮气回流阀V1531阀,逐步提升管道压力至0.5 MPa,检查焊口法兰和其它连接件有否泄漏,如有泄漏,做好标记并停压放气,经处理后重新测试、进行检查,直至无泄漏。

缓慢将管道升压至1.0 MPa,再次对管道进行检查消漏,确认无泄漏后,提升管道压力至1.5 MPa,对管道进行检查,确认无泄漏后,逐步提升管道压力至2.0 MPa,对管道进行检查,确认无泄漏后,逐步提升管道压力至2.7 MPa,最后对管道进行检查,确认无泄漏后开始保压,并记录相关压力、温度数据。

保压12 h后记录管道温度、压力数据,计算残留率,确定管道试压是否合格。

2.3油压系统试漏、试运行

检查油泵正常,油箱油位在1/2~2/3处(偏高限),且准备好加油装置、液压油,保证油压系统试运行中油位正常。

关闭进蓄能器与高压油管阀门,打开回油管的阀门,往蓄能器内充氮气,具体要求及操作应参照《蓄能器使用说明书》。

启动油泵,压力调至正常4.0~6.0 MPa。待压力稳定后,开泵站回油阀,渐开高压油阀,检查是否有漏点,若无漏点,再逐台煤气炉开阀站回油阀、高压油阀,通油进行试漏,期间密切注意油箱油位,直至通油正常。当压力达到6.5 MPa时,进行30 min的保压试验。确认无泄漏后,调至正常工作压力4.0 MPa,停止油泵系统,进行保压,观察压力变化情况,依据行业内的习惯,24 h内下降幅度小于8%即0.32 MPa为合格。

油压系统试漏完成后,启泵通油正常,单阀手动操作,逐个试验各阀门的起落和油路连锁情况。

烟囱阀、煤总阀的起落试验可在微机上连续手动点“送气”按钮,观察阀门动作是否正常。灰锁阀、下灰阀通过下灰控制柜,手动操作检验其运行是否正常。

2.4夹锅锅炉的清洗、试压、试漏

夹锅汽包工作压1.3 MPa,设计压力1.44 MPa。

控制夹锅汽包加水阀,向夹套内注水,待液位达到30%时,开夹套排污阀,直至排出的水质合格为止。

关闭夹套排污阀,蒸汽出口阀,控制汽包注水阀,待手动放空管流水后,关闭放空阀,再加水升压,待压力升至1.66 MPa后,检查有无漏水现象,若无漏水现象,保压10~30 min,然后减压至工作压力保压查漏。

检查安全阀的灵敏性,当升压至1.44 MPa时,安全阀是否起跳,起跳后停止注水,观察系统压力下降至1.26 MPa时,安全阀是否会自动回座,反复3次以上,确保安全阀验收合格。

2.5废热锅炉、预热器的清洗、试压、试漏

热量回收汽包的工作压力0.15~0.2 MPa,设计压力0.3 MPa。

控制热量回收汽包加水阀,向预热器、废锅内注水,待液位达到30%时,打开排污阀,直至排出的水质合格为止。

关闭排污阀,蒸汽出口阀,控制汽包注水阀,待手动放空管流水后,关闭放空阀,继续加水,升压至0.35 MPa,检查有无漏水现象,若无漏水现象,保压10~30 min,然后减压至工作压力保压查漏。

检查安全阀的灵敏性,当升压至0.23 MPa时,安全阀是否起跳,起跳后停止注水,观察系统压力下降至0.20 MPa时,安全阀是否会自动回座,反复3次以上,确保安全阀验收合格。

2.6蒸汽管线的试压、试漏

蒸汽管线、设备的试压试漏可在蒸汽吹扫完成后一起进行,同时对废锅的过热段进行试压、试漏。控制蒸汽进汽阀,升压至0.35 MPa,检查有无漏汽现象,保压30 min,若无漏汽现象,试压、试漏合格。

检查安全阀的灵敏性,当升压至0.23 MPa时,安全阀是否起跳,起跳后停止注水,观察系统压力下降至0.20 MPa时,安全阀是否会自动回座,反复3次以上,确保安全阀验收合格。

2.7炉条机试运行

开炉条时,前期要运转缓慢,且有专人负责看管。时刻注意炉条电机电流变化情况和传动部分的运转情况,若超电流或异常时,立即停止运行,检查处理后方可再开。

3装置试车效果

3.1单体试车

工艺系统及设备、管道已经改造安装完毕,并符合规定的质量标准。电气系统应已经安装完毕,操作电工经考试合格获得上岗操作许可证,安全操作所需工、器具齐备。仪表系统安装完毕调试结束,各种信号发生装置、测试仪器、标准样气、通讯工具等已经齐备。

3.2联动试车

试车范围内具备单试条件的机器设备,单机试车合格。试车范围内的电缆系统和仪表装置的监测系统、自动控制系统、联锁及报警系统都已满足条件。试车水、电、汽、工艺空气、仪表空气等确保供应,各种物资及仪表、工器具都已经齐备。试车方案中规定的工艺指标,报警及联锁整定值已确认。装置内及所连接的管道吹扫、查漏合格。

纯氧炉及配套空分装置转动设备按规定经过详细检查,单体试车和联动试车合乎要求,电机电流、温升正常;管线吹扫试压合格;循环水系统调试工作已经完成;自控仪表调试全部完成,报警及联锁的整定值经静态调试已准确好用;所有电气设备的热继电调整和绝缘试验已经完成,具备正常投运条件。

4结语

纯氧炉及配套空分装置所有装置及配套工程,全部施工完毕,经过逐台设备、逐条管线按序号检查核对,工程质量符合要求;工艺管道和设备按设计的标准进行试压,已达到设计试压的要求;设备、管道均已经过气密试验,且保压6 h无泄漏,确认合格;纯氧炉具备接气条件。

参考文献:

[1]郭彦江.固定床间歇气化与纯氧连续气化技术对比分析[J].煤化工,2023,51(3):38-41.

[2]赵竹泳.造气炉改造后对系统的影响[J].山西化工,2023,43(12):109-110.

[3]车艳妮.纯氧制气装置改造情况总结[J].氮肥与合成气,2022,50(4):3-5.

[4]田星.常压固定床纯氧连续气化技术应用探究[J].中氮肥,2021,(1):17-21.

[5]楚灼夫,郑西欧,桂春辉,等.GAG炉熔渣气化技术中试运行总结[J].氮肥技术,2018,39(6):20-26.