苯并三氮唑及其衍生物对铜合金表面耐蚀性能的影响论文

2024-12-27 10:42:28 来源: 作者:dingchenxi

摘要:以苯并三氮唑(BTA)和溴代烷为原料合成N-烷基苯并三氮唑,在溶剂无水乙醇中配置成溶液,采用自组装方式在铜合金表面制备成膜,以起到缓释效果。

摘要:以苯并三氮唑(BTA)和溴代烷为原料合成N-烷基苯并三氮唑,在溶剂无水乙醇中配置成溶液,采用自组装方式在铜合金表面制备成膜,以起到缓释效果。通过电化学测试和接触角等表征手段,研究了苯并三氮唑及其衍生物的浓度和组装时间对铜合金表面在3.5%NaCl溶液中的耐腐蚀性的影响。结果表明,各组装液均在浓度50 mmol/L,组装时间24 h时,阻抗值和缓蚀效率达到最大值,其中缓蚀效率最大达79.97%,此时接触角达到最大值116。。对比研究发现,苯并三氮唑亚氨基上取代烷基链越长,所得铜合金表面的耐蚀性和疏水性越好。

关键词:苯并三氮唑;铜合金;自组装;电化学;耐腐蚀性能

0引言

铜合金作为一种功能性材料,由于其优异的导电性和导热性,耐磨性能等广泛用于海上作业和其他各个领域[1-2]。然而,这些基于Cu的材料在大气或显酸性的水溶液中很容易被腐蚀[3],导致其性能和外观变差。因此寻求高效、低成本和环保的技术来防止铜合金腐蚀具有重要意义。常用的防腐措施有介质处理、阴极保护、添加缓蚀剂及表面覆盖层等[4-5],但是由于常规的方法及普通的保护膜附着得不够紧的原因,导致其使用范围受到限制。近年来,自组装薄膜的研究及运用得到了很好的发展。自组装技术是在非共价键的作用下将分子材料、微米材料或者纳米材料等结构单元,自发形成热力学稳定、能量最低、紧密有序的结构的一种技术[6]。金属表面通过自组装膜进行保护已经有一定成果,不同金属表面通过自组装可以得到不同的膜[7-8]。苯并三氮唑(BTA)是对铜合金最有效的缓蚀剂之一,具有环境友好及毒性低等优点。BTA本身独立的缓蚀作用可以抑制铜的腐蚀,而且其产生的络合物会在铜合金表面形成惰性稳定的保护膜[9-11]。本研究采用苯并三氮唑与溴代烷为原料制备N-烷基苯并三氮唑,在铜合金表面自组装形成具有抗腐蚀性的薄膜,表征和研究了其在3.5%NaCl模拟海水中的耐蚀性能。

1实验部分

实验所用N-烷基苯并三氮唑为实验室合成。具体合成步骤如下:将苯并三氮唑0.05 mol(6.19 g),甲苯30 mL,卤代烷0.052 mol(溴代正十二烷12.46 mL、溴代正十八烷17.33 g),相转移催化剂四丁基溴化铵0.001 mol(0.322 4 g),分别加入装有搅拌器和冷凝管的100 mL三口烧瓶中。开始搅拌,缓慢升温至70℃,保温1 h。随后滴加20 mL 50%氢氧化钠溶液,继续加热到80℃下,回流反应7 h,分离油层,用甲苯萃取水层,合并有机相后用去离子水洗至中性。用氯化钙干燥,再用旋转蒸发仪减压蒸馏除去甲苯,制得N-烷基苯并三氮唑。

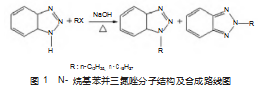

合成路线如图1所示:

将铜合金样品用砂纸(600、800、1 000 Cw)逐级打磨至表面光滑明亮,再将其在丙酮溶液中超声清洗20 min,取出后用去离子水跟乙醇冲洗2~3次,再用氮气吹干备用。

分别将0.059 5 g苯并三氮唑,0.132 7 gN-十二烷基苯并三氮唑,0.174 8 gN-十八烷基苯并三氮唑溶于100 mL无水乙醇中,配置成浓度5 mmol/L的自组装溶液。将上述清洗过的铜片浸入组装液中,分别于1、3、6、12、24、36 h时剪取铜合金样品(1 cm×1.5 cm),用氮气吹干样品表面残液后干燥固化成膜。

分别将0.059 5、0.238 2、0.595 6 g苯并三氮唑,0.132 7、0.530 9、1.327 2 gN-十二烷基苯并三氮唑和0.174 8、0.699 1、1.747 8 g N-十八烷基苯并三氮唑溶于100 mL无水乙醇中,配置成浓度分别为5、20、50 mmol/L的自组装溶液。同样将上述清洗过的铜片浸入自组装液中,后续操作同上。

电化学测试在CS350H电化学工作站上进行。动电位扫描测试时,在常温3.5%NaCl溶液中,扫描速度为1 mV/s,扫描范围为-1.6~0.2 V。阻抗频率扫描测试时,初始电位为工作电极浸泡到在3.5%NaCl溶液中后趋于稳定的开路电位,初始频率为100 000 Hz,终止频率为0.05 Hz,交流激励信号值为5 mV。

采用JC2000D1接触角测量仪分析自组装膜表面的疏水性能。

2结果与讨论

2.1自组装时间对缓蚀效率的影响

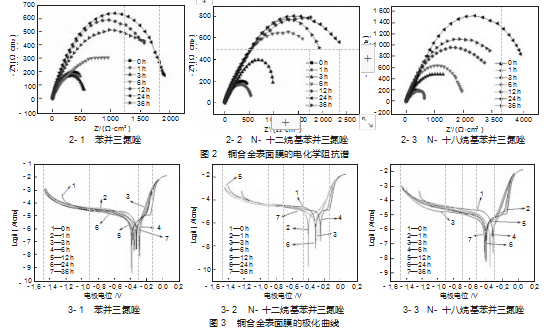

图2为铜合金的阻抗谱。可以看出,在苯并三氮唑中浸泡24 h时阻抗值最大为1 915Ω·cm2,在十二烷基苯并三氮唑溶液中最大为2 559Ω·cm2,在N-十八烷基苯并三氮唑溶液中最大为3 907Ω·cm2。圆弧曲线反映的是电极表面电子转移过程受到了阻抗,圆弧直径越大,阻碍作用越大。对于金属而言,电子得失不易发生会让其不易受到腐蚀,从而得到保护。

在24 h前,随着时间延长,阻抗值不断增大且圆弧半径变大,表明缓蚀剂分子上的烷基长链之间通过范德华力作用形成了致密的自组装膜,从而在铜合金表面形成了有效的保护膜。超过24 h后其阻抗值有所减小,但容抗弧都大于组装前。阻抗值明显增大,且在时间为24 h时容抗弧最大。在铜合金表面形成的自组装膜,使得电荷传递电阻显著增大。阻抗顺序依次为:N-十八烷基苯并三氮唑>N-十二烷基苯并三氮唑>苯并三氮唑。

图3是铜合金表面膜的极化曲线。可以看出,不同自组装时间时铜合金表面膜的极化曲线,阳极反应和阴极反应的腐蚀电流密度均小于组装前,其中阳极电流密度减小最为明显,说明自组装膜对阳极反应的阻碍作用大于阴极反应。对极化曲线的塔菲尔区进行拟合,并根据缓蚀效率的公式[式(1)]计算缓蚀效率η。

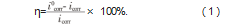

式中:i0corr为未组装铜合金的腐蚀电流密度,icorr为铜合金表面组装膜后的腐蚀电流密度。

表1是不同自组装溶液在不同浸泡时间下的拟合参数值以及缓蚀速率。可以看出,自组装后样品缓蚀效率均有提高,组装时间达到24 h时,缓蚀效率最好。而且在N-十八烷基苯并三氮唑溶液中的缓蚀效率最大达64.62%。

2.2浓度对缓蚀效率的影响

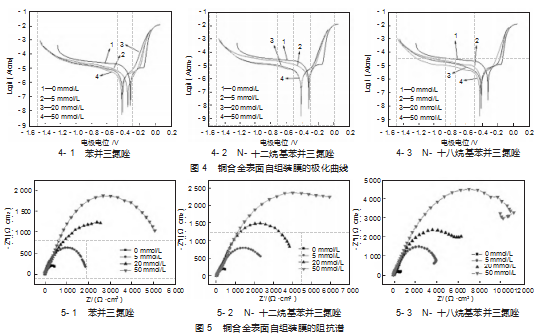

图4为铜合金表面自组装膜的极化曲线。与未经处理的铜合金相比,随着自组装溶液浓度的增加,自腐蚀电流密度明显下降,对腐蚀反应的阻碍作用增加,且在浓度达到50 mmol/L时达到最大。

图5为铜合金表面自组装膜的阻抗图。自组装膜的电化学阻抗谱均表现出更大的容抗弧,阻抗值明显提高。而且随着浓度的增大,容抗弧增大,保护效果更好。三种组装液中铜合金样品在同样时间下,浸泡在50 mmol/L自组装溶液中时阻抗值最大,此时缓蚀效率达到最大。还可以看出,在时间和浓度都相同的情况下,在不同自组装溶液中的缓蚀效率顺序为:N-十八烷基苯并三氮唑>N-十二烷基苯并三氮唑>苯并三氮唑。

2.3铜合金表面疏水性的表征

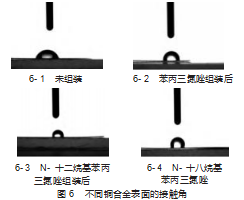

图6所示为铜合金在不同溶液中自组装24 h后的接触角。其中,图6-1是组装前的铜合金表面,此时接触角为73°;图6-2、图6-3、图6-4依次是经过在苯并三氮唑、N-十二烷基苯并三氮唑、N-十八烷基苯并三氮唑的组装液中浸泡后的接触角图。接触角分别为94.5°、104.5°和116°。由图6可知,自组装后的铜合金表面疏水性有了很大的提高,从而使其耐腐蚀性得到改善,且N-十八烷基苯并三氮唑的效果最好。

3结论

1)在相同浓度的溶液中,自组装24 h后铜合金表面的缓蚀效率最好。组装时间相同的情况下,溶液浓度为50 mmol/L时,缓蚀效率及阻抗值达到最大值。

2)在时间与浓度都相同的情况下,缓蚀效率顺序为:N-十八烷基苯并三氮唑>N-十二烷基苯并三氮唑>苯并三氮唑。且在50 mmol/LN-十八烷基苯并三氮唑溶液中自组装24 h时,铜合金表面的接触角最高为116°,缓蚀效率最高为79.97%。

参考文献

[1]任佩云,李瑞雪,吴旭.磁场作用下铜材在海洋大气中的腐蚀行为[J].腐蚀与防护,2019,40(6):419-423.

[2]Ma X,Xu L,Wang W,et al.Synthesis and characterisation of com-posite nanoparticles of mesoporous silica loaded with inhibitor for cor-rosion protection of Cu-Zn alloy[J].Corrosion Science,2017,120(4):139-147.

[3]Tian H,Cheng Y F,Li W,et al.Triazolyl-acylhydrazone derivatives as novel inhibitors for copper corrosion in chloride solutions[J].Corrosion Science,2015,100(32):341-352.

[4]Rassoul E SA,Abdel-Samad A,El-Naqier R.On the cathodicprotec-tion of thermally insulated pipelines[J].Engineering Failure Analysis,2009,16(7):2047-2053.

[5]Refait P,Jeannin M,Sabot R,et al.Corrosion and cathodic protection of carbon steel in the tidal zone:Products,mechanisms and kinetics[J].Corrosion Science,2015,90(37):375-382.

[6]徐常龙,曹小华,柳闽生,等.自组装单层膜的研究[J].江西师范大学学报自然科学版,2009,33(2):170-174.

[7]Yu D X,Yu Z J,Zhao X H,et al.Electrodepositing preparation and corrosion resistance studies of super-hydrophobic surface on copper substrate[J].Journal of Chemical Engineering of Chinese Universities,2014,28(5):1178-1182.

[8]林泽,马琰,陈梦莹,等.铜合金表面硅烷膜的制备及防腐性能研究[J].山西化工,2019,184(6):1-4.

[9]黄长山,吴晋英,徐会武,等.BTA的缓蚀机理及其应用[C]//第十五届全国缓蚀剂学术会议、2008全国防锈技术交流年会联合大会论文集.河南省科学院,2008:1-3.

[10]文斯雄.苯骈三氮唑在金属抗蚀防护上的作用[J].腐蚀与防护,2004,25(7):318-319.

[11]Yang W,Li T,Zhou H,et al.Electrochemical and anti-corrosion properties of octadecanethioland benzotriazole binary self-assembled monolayersoncopper[J].ElectrochimicaActa,2016,220(1):245-251.