某企业芯片制造的废水处理工艺设计研究论文

2024-12-10 17:00:56 来源: 作者:liziwei

摘要:针对某企业芯片制造生产过程产生的氨氮废水、含氟废水、减薄硅片废水以及酸碱废水等进行研究,设计出合理的废水处理工艺,确保废水在处理之后能达到排放标准,为生产车间稳定生产提供有效保障。

摘要:针对某企业芯片制造生产过程产生的氨氮废水、含氟废水、减薄硅片废水以及酸碱废水等进行研究,设计出合理的废水处理工艺,确保废水在处理之后能达到排放标准,为生产车间稳定生产提供有效保障。

关键词:半导体;氨氮废水;含氟废水;减薄划片废水;酸碱废水;处理工艺;排放标准

0引言

随着社会发展,人们对高科技产品的需求量日益增大,我国半导体芯片行业得到了快速发展。半导体芯片工艺比较复杂,主要工序有硅片清洗、氧化/扩散、化学气相沉积、光刻、去胶、干法刻蚀、湿法腐蚀、离子注入、金属化(溅射镀膜PVD、电镀铜)和化学机械拋光检测等。在生产过程中,需要使用大量化学试剂。与此同时,生产过程中也伴随着大量废水产生,成分比较复杂,主要包括氨氮废水、含氟废水、减薄划片废水及酸碱废水等[1],会对生物和自然环境产生严重危害。目前,我国的半导体废水主要采用化学反应和物理沉淀等工艺进行处理,待水质达到环评标准之后再进行排放。本文主要根据某芯片制造企业日常生产产生的废水类型和废水产量,有针对性地设计相应的处理工艺来进行废水处理,确保生产工艺正常运行。

1废水情况介绍

1.1废水水质和水量分析

某芯片制造企业主要从事半导体的封装基板产品制造生产,在整个生产工艺中,各阶段使用多种不同性质的化工原料,会产生不同性质和组分的废水,主要包括氨洗涤塔废水、含氨废水、研磨废水、纯水系统再生废水、含氟洗涤塔废水、LSR阴塔再生废水、含氟废水、减薄划片废水、有机废水、冷却塔排水、纯水系统反洗排水、LSR阳塔再生废水以及酸碱废水等,各阶段的废水排放量如表1所示。

1.2废水排放标准

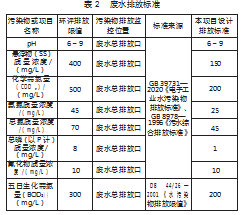

本项目涉及的废水处理排放监控位置和排放标准如表2所示。

2废水处理工艺设计

根据其生产废水特性,将其主要分为4个类别,并分别设置相应的废水处理系统。处理工艺中用到的药剂有:碱、硫酸、氯化钙、PAC、PAM和漂水等。其中,固体配药药剂种类有复合碱、氯化钙、PAC和PAM,液体配药种类有硫酸、漂水。所有药剂集中配药供药,采用一泵对多点供药的方式。通过pH、ORP仪表控制各个碱、硫酸加药点,经过PLC给出信号,反馈到加药泵,自动加药到各个投药点。

根据企业的实际情况以及各阶段的废水排放量,设计具有相应处理能力的废水处理系统,其处理水量与实际处理水量如表3所示。

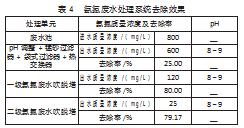

2.1氨氮废水处理系统

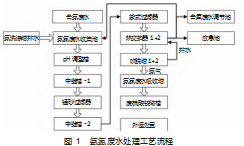

氨氮废水处理系统主要接收工艺含氨废水和碱性洗气塔排水,其废水中的主要污染物为pH、氨氮(主要污染物是NO3-等)和氧化剂。氨氮废水可生化性较差,不适合采用生化法处理。针对氨氮废水的处理要求,设计进水水质为氨氮质量浓度≤800mg/L,H2O2质量浓度≤1 000 mg/L,设计出水水质为氨氮质量浓度≤25 mg/L,H2O2质量浓度≤1 mg/L。本系统依次采用pH调整、过滤、两级空气吹脱和硫酸吸收工艺,最终达到除氨氮的目的,处理流程如图1所示。

将氨氮废水收集到收集池中储存,调节氨氮废水水质水量,再引入pH调整槽中,投加适量碱来调整废水的pH值至反应设定值(pH约为11.5),通过pH仪表控制加药量。调完pH值的废水暂存至中继槽1中,再经由中继泵提升到锰砂过滤器中进行粗过滤,以去除废水中的悬浮物和固体物,暂存入中继槽2中。由中继泵提升至袋式过滤器,进行精细过滤,去除废水中细微的悬浮物和固体物。废水进入热交换器中,在热交换器1中与吹脱塔处理后的回流液进行热交换,废水温度由20℃升至27℃。废水继续进入热交换器2中,与注入的热水(28~36℃)进行第二次热交换,废水温度由27℃升至35℃。被加热的废水进入吹脱塔内,废水经过吹脱塔1、2二次循环吹脱后,被吹脱的氨气收集后进入氨氮吸收塔,使用硫酸母液对氨气进行吸收,形成硫酸铵,暂存废硫酸铵储槽,外运处置,从而达到去除氨气的效果。剩余的废水进入热交换器1进行热交换降温,经检测氨氮达标后,进入含氟废水收集池。不达标,则进入应急池或返回氨氮废水收集池重新处理。

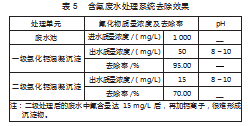

2.2含氟废水处理系统

含氟废水是由半导体芯片生产工序中刻蚀工序等使用氢氟酸、氟化铵以及用高纯水清洗产生的。含氟废水处理系统主要用于接收生产工艺中的含氟废水、纯水系统再生废水、LSR阴塔再生废水、酸性洗气塔含氟排水以及氨氮废水处理系统出水。含氟废水中的主要污染物为pH和氟化物,处理方法有化学沉淀法、吸附法、混凝沉淀法、反渗透法和离子交换法等,其中,混凝沉淀法是比较常用的,一级混凝沉淀法工艺处理后的水中氟化物的质量浓度为25~30 mg/L。

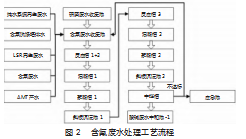

本系统根据环评标准设计进水水质中氟化物质量浓度≤1 000 mg/L;设计出水水质中氟化物质量浓度≤10 mg/L,采用二级混凝沉淀法工艺,最终达到除氟化物的目的,处理流程如图2所示。

将研磨废水储存到研磨废水收集池中,调节水质水量,再与其他含氟废水一起收集到含氟废水收集池中储存,调节水质水量。进入反应槽1中,投加酸或碱,调整废水的pH值至反应设定值(碱性,pH值为8.5~9.5),通过pH仪表控制加药量。进入反应槽2中,投加过量的氯化钙,生成氟化钙沉淀,去除氟化物。氟化钙沉淀为细微结晶物,沉降速度比较小,故需要依次进入混凝池和絮凝中投加碱及混凝剂聚合氯化铝、絮凝剂聚丙烯酰胺,形成大矾花及絮体,通过吸附架桥作用在斜板沉淀池1内进行泥水分离。上清液一次进行,二次调pH、混凝和絮凝、斜板沉淀,沉淀的污泥进入污泥池。上清液暂存到中继槽中,经在线仪器检测合格后,进入酸碱废水中和池1。未达标,去应急池或返回含氟废水收集池重新处理。

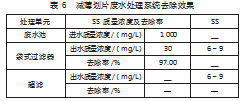

2.3减薄划片废水处理系统

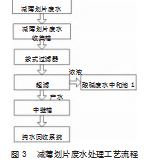

在生产过程中存在化学研磨工序,使用由磨料、腐蚀剂和钝化剂组成的研磨剂,且在研磨后要用纯水来冲洗硅片表面上的研磨液和硅片颗粒。减薄划片废水处理系统主要接收工艺减薄划片废水,减薄划片废水的主要污染物为纳米级颗粒悬浮物(粒径约为70-165 nm)、金属氧化物和其他化学药品,悬浮物浓度高且稳定性好。针对减薄划片废水的处理要求,设计进水水质为浊度≤10 000 NTU、SS质量浓度≤1 000 mg/L,设计出水水质为浊度≤0.1 NTU。本系统采用超滤UF工艺,最终达到降低浊度和悬浮物的目的,处理流程如图3所示。

将减薄划片废水储存到减薄划片废水收集池中,调节水质水量,再由中继泵提升至袋式过滤器,对废水进行精细过滤,去除废水中细微的悬浮物和固体物,避免超滤膜堵塞。利用超滤膜,去除废水中的悬浮物,膜产水暂存到中继槽中,最终进入纯水回收系统。膜浓液则进入酸碱废水中和池1中进行深度处理。

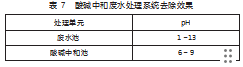

2.4酸碱废水处理系统

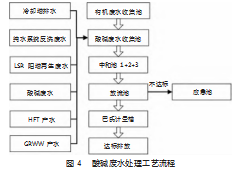

酸碱废水处理系统主要接收工艺有机废水、纯水制备系统反洗排水、冷却塔排水、LSR阳塔再生废水、酸碱废水、含氟废水处理系统出水和减薄划片废水处理系统出水等。设计进水水质为pH=1~13,设计出水水质为pH=6~9。针对酸碱废水的处理要求,本系统采用酸碱中和工艺,最终达到调节pH的目的,处理流程如图4所示。

将需要处理的废水储存到酸碱废水收集槽中,调节水质水量,再到中和池中。中和池处设置pH仪表,用于在线监测废水的pH值,调整酸碱的加药量,直到将废水的pH值调整至反应设定值(pH=6~9)。将处理后的废水暂存至放流池中,若检测达到排放标准,可进行排放。若检测不达标,则排到应急池中,等待后续重新处理。酸碱废水处理系统是各废水汇总的再处理系统,在整个处理系统中处理水量最大,故在放流池后设置巴氏计量槽对排放水量进行计量。

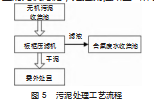

2.5污泥处理系统

本项目污泥处理系统主要用于处理含氟废水处理过程产生的无机污泥,处理流程如图5所示。

使用污泥进料泵将污泥池中的污泥送入板框压滤机压滤后,污泥交由有相应资质的单位进行合法处置,压滤液回流至含氟废水收集池进行处理。

2.6应急处理系统和其他配置系统

本项目对废水处理系统在实际操作中可能产生的风险进行评估,并设置相应的应急策略,确保废水处理中可能产生的事故误差不会影响整个接纳系统运行。

2.6.1事故控制和应急策略

生产废水的排放具有班次周期,故在每个废水处理系统中设置有废水收集池来衡水质水量。调节池中水位不同,对水泵流量会产生影响,从而引起化学药剂添加量的变化,故废水处理前需设置计量槽,控制水量,使多余的废水回流调节池,确保后续处理工艺能够正常运行。

中继槽用来暂存经过一定处理后的废水,一般可以存储生产过程中2 h的废水。系统末端均设置有应急池,主要用于暂存废水处理系统处理之后仍未达标的废水,其暂存能力要在4h以上。根据系统运行情况,再缓慢打回各处理系统重新处理。

废水处理系统供电采用日常供电和应急供电两种供电模式,设置双电源管理,确保系统正常运行。废水处理采用无人值守的全自动在线控制方式,在废水处理不达标的情况下,需要重新处理。

2.6.2鼓风曝气及压缩空气系统

本设计的废水处理反应采用螺杆鼓风机进行搅拌,包括各废水收集池、应急池、放流池和废水处理设备等。由于鼓风机具有一定压力,鼓风管道会有一定温度,因此,水面以上离风机较近处鼓风管道采用钢管,利于散热,并防止热变形,水下鼓风管道采用优质PVC管,利于防腐。

2.6.3降噪系统

本项目中产生高噪声、高振动的设备主要有风机、提升泵等,且都设置在设备房内,可采用消声、隔声和减振等降噪措施,使废水站厂界噪声监测值满足《声环境质量标准》(GB 3096—2008)3类标准限值:白天<65 dB,夜间<55 dB。

3结果讨论与分析

采用上述4套废水处理系统对废水进行工艺处理,并对进口水质和出水口的水质进行对比,相应污染物去除效果如表4—表7所示。

从上述表格中的数据可以看出,经过相应的废水处理系统处理之后,产线上生产废水中的污染物得到了有效去除,均可达到环评排放标准。

4结论

本文所涉及的污水处理工艺属于典型的多种污染物处理工艺,可以有效处理废水,达到排放标准。

1)氨氮废水处理系统采用“pH调整+锰砂过滤器+袋式过滤器+热交换器+一二级氨氮废水吹脱塔”工艺处理废水中的氨氮,氨氮出水质量浓度达到

25 mg/L。

2)含氟废水处理系统使用氯化钙进行“一级二级混凝絮凝沉淀”工艺处理废水中的氟化物。经过二级处理后的废水中,氟含量降低到15 mg/L后,再加钙离子,很难形成沉淀物,反应出水质量浓度达到15mg/L。

3)减薄划片废水处理系统使用“袋式过滤器和超滤”工艺处理废水中的悬浮物,反应出水质量浓度达到30 mg/L。

4)酸碱中和废水处理系统依次设置有3个酸碱中和池,生产中产生的所有酸碱废水均进行酸碱中和反应,反应出水pH值达到6~9。

经过以上处理工艺处理后,所有产生的废水均可达到环评排放标准,且整个废水处理系统具有完备的应急处理系统和配套工艺,废水处理中可能产生的污泥等其他污染物以及噪音污染等均得到妥善处理。本项目处理工艺可供其他芯片生产及半导体封装基板产品制造企业参考。

参考文献:

[1]蒋卫刚,刘利,叶张荣.几种芯片废水处理技术的探讨[J].上海环境科学,2006,25(4):177-184.

[2]生态环境部,国家市场监督管理总局.电子工业水污染物排放标准:GB 39731—2020[S].北京:中国质量标准出版传媒的限公司,2020.

[3]国家环境保护局,国家技术监督局.污水综合排放标准:GB 8978—1996[S].北京:中国环境科学出版社,1996.

[4]曹军华.半导体工厂废水氨氮处理的运行控制和工艺优化[J].洁净与空调技术,2013,12(4):25-30.

[5]童浩.半导体行业含氟废水处理的研究[J].环境科学与管理,2009,34(7):75-82.

[6]王峰,杨海真.化学机械研磨废水处理及回用技术的研究进展[J].环境科学与技术,2012,35(3):127-131.

[7]环境保护部,国家质量监督检验检疫总局.声环境质量标准:GB 3096—2008[S].北京:中国环境出版社,2008.