某炼厂溶剂脱沥青装置降低运行能耗的探究论文

2024-12-10 16:33:54 来源: 作者:liziwei

摘要:介绍了某炼厂160万t/a溶剂脱沥青装置的运行现状,分析了装置生产过程中造成运行能耗高的原因,以及采取的相关优化调整措施和所获得的效果,最终通过优化措施落实实现装置运行平均能耗从21.97 kgEO/t原料下降至21.35 kgEO/t原料,减少能耗0.62 kgEO/t原料,溶脱装置实现将本增效。

摘要:介绍了某炼厂160万t/a溶剂脱沥青装置的运行现状,分析了装置生产过程中造成运行能耗高的原因,以及采取的相关优化调整措施和所获得的效果,最终通过优化措施落实实现装置运行平均能耗从21.97 kgEO/t原料下降至21.35 kgEO/t原料,减少能耗0.62 kgEO/t原料,溶脱装置实现将本增效。

关键词:溶剂脱沥青装置;运行能耗;优化调整;降本增效

0引言

装置能耗是装置的一项重要经济指标,能耗的高低将直接影响装置的经济效益。某炼厂160万t/a溶剂脱沥青装置自2022年3月份开工后运行稳定至今,2022年平均能耗为21.97 kgEO/t原料,设计能耗为24.6 kgEO/t原料,相对于设计能耗当前装置的能耗水平较低,但还有进一步节能增效的空间。经过分析研究,在保证装置平稳运行的前提下,通过采取优化热油系统和溶剂系统的运行情况、调整伴热蒸汽的利用情况等措施,实现了进一步降低装置的运行能耗,到达节能降碳,提升装置经济效益的目的。

1生产运行现状

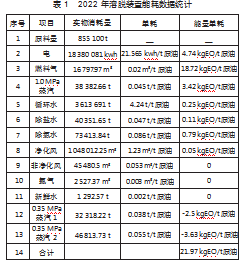

溶脱装置自2022年3月开工后,稳定运行至今,2022年全年平均能耗为21.97 kgEO/t原料,比设计能耗24.6 kgEO/t原料减少约2.63 kgEO/t原料,下降比例为10.69%。具体情况见表1。

1)2022年电力能耗单耗为4.74 kgEO/t原料,相对设计电力能量单耗(3.45 kgEO/t)上升1.29 kgEO/t原料。分析其主要原因是:目前装置加工负荷偏低,装置机泵均无变频,而且为了保证AC102冷后温度,低压空冷风机基本全开,上述情况造成装置实际电耗高于设计数值;

2)2022年1.0 MPa蒸汽单耗为3.42 kgEO/t原油,消耗相对设计值(5.38 kgEO/t)下降明显,主要是装置自开工以来,经过不断优化调整,在保证汽提塔稳定生产的同时,根据加工量适当减小了汽提蒸汽用量;根据实际生产需要,适当降低了伴热蒸汽用量,通过上述措施降低了装置总蒸汽耗量,从而使蒸汽能耗低于设计数值;

3)2022年装置燃料气单耗18.72 kgEO/t比设计值(19.95 kgEO/t)有所下降,分析主要原因:目前装置加热炉保温较好,空气预热系统运行状况较好,同时为了降低能耗V107导热油温度适当高控,较高温度的导热油进入热油增压泵,进行再循环利用,减少了燃料气的消耗;

4)2022年装置自发0.35 MPa蒸汽单耗6.13 kgEO/t比设计值(5.02 kgEO/t)略有上升,分析主要原因:目前装置自发0.3 MPa蒸汽主要用于罐区伴热,多发蒸汽有利于装置轻脱油产品和低压溶剂冷后温度的降低,有利于装置的安全生产,同时也有利于节能降耗。故此,在操作中蒸汽发生器热油程付线基本未打开,装置尽量多发蒸汽,导致自发蒸汽产汽量高于设计值。

2存在问题及原因分析

针对影响溶脱装置能耗的因素主要从操作、工艺、设备、原料四个维度进行分析,从而找出影响溶脱能耗的主要影响因素。

1)热油系统运行情况:溶脱装置利用加热炉对热油进行加热,然后利用热油作为热载体与其它介质进行换热,热油系统运行情况将影响加热炉燃料气的消耗。目前E113投用循环水量较大,造成热油循环罐V107温度较低,进而影响进炉温度,导致加热炉负荷增大,燃料气消耗量增加。

2)溶剂系统:高压溶剂循环利用的过程中,有部分富裕热量需要取出,如果系统运行效果不好,系统换热器热量利用率低,将导致热油换热负荷增加,进而导致燃料气消耗较多。为了控制溶液进V104温度,目前E101溶剂程基本全部走付线,导致换热效率较低。为了保证溶剂循环正常,E102溶剂程付线开度较大,导致E102热量利用率较低。以上换热器热量利用率低导致热油换热负荷增加,进而导致燃料气消耗较多。

3)蒸汽系统:溶脱装置重油易凝堵管线较多,伴热蒸汽需求量较大,尤其是冬季防冻凝时间,伴热蒸汽投用较多如果装置伴热调整不及时,蒸汽浪费量大,将造成蒸汽耗量的显著提升。

3优化措施和实施情况

通过对影响装置运行能耗存在的多方面问题分析,判定热油系统运行情况、溶剂系统运行情况、蒸汽系统运行情况为当前造成装置相关公用工程物料使用或损失较多的主要原因,针对以上三个主要原因,溶脱装置采取了相应的优化措施。

3.1热油系统

优化措施:将V107出口温度提高至243℃左右,以提高循环温度,降低燃料气消耗。

实施情况:目前溶脱装置导热油循环量约为410 t/h,导热油自V107罐抽出,经P110加压后,进入F101加热炉加热到325℃,送至各换热器取热,然后经总管合并后回流到V107循环利用。为了保证V107和P110安全运行,目前控制导热油回V107温度在227~236℃之间,后续为了节能降耗,将逐步提高导热油回V107温度至250℃左右,以减少加热炉燃料气消耗。经过优化,截止9月底,导热油出V107温度已调整至243~244℃左右。

3.2溶剂系统

优化措施:尽量关小各换热器付线,通过对溶剂系统进行优化调整,适当提高取热。

实施情况:对溶剂系统进行调整,适当提高取热,减少空冷负荷,进而降低整体能耗,E102溶剂程付线关小,E101溶剂程付线关小,提高溶剂热量的回收率,进而降低了装置的能耗。

3.3蒸汽系统

优化措施:及时调整汽提蒸汽和伴热蒸汽用量,尽可能实现节能。

实施情况:根据气温情况,及时调整伴热蒸汽用量,尽量节能。根据加工量及时调整汽提蒸汽用量,减少蒸汽消耗。同时,日常生产过程中对装置的蒸汽泄漏点及时进行处理,减少蒸汽耗量;对装置保温情况定期进行检查,及时补缺,降低散热损失。

4优化措施实施效果

经调整优化后,装置能耗下降明显,2023年平均能耗为21.35 kgEO/t原料,相比2022年的21.97 kgEO/t原料,下降0.62 kgEO/t原料,具体见表2。

效益测算:溶脱装置2023年共加工减渣约77万t,标准燃料油成本按1 kgEO为5元人民币计算,可得到效益总额约为238.7万元。

5结论

某炼厂溶剂脱沥青装置通过从多方面考虑分析影响装置能耗的因素,从装置的生产现状出发评判锁定装置内热油系统、溶剂系统和蒸汽系统存在的能耗消耗相对较大问题并通过优化调整,改善了装置内部生产运行模式,以及对燃料气、蒸汽等主要几股公用工程物料的使用情况,从而实现了年平均能耗下降0.62 kgEO/t原料的节能降耗目标,进一步挖掘了装置的经济创效潜力,为企业的绿色、节能、低碳和高质量水平发展提供了有力的支持。

参考文献:

[1]严錞.溶剂脱沥青装置的节能[J].石油炼制与化工,1984,11(5):12-18.

[2]佟彪,张铎.我国溶剂脱沥青工艺技术进展[J].石化技术,2018,7(2):20-22.

[3]崔现明,张金山,刘二刚.影响溶剂脱沥青装置运行的因素及防控对策[J].大众标准化,2023,24(6):132-134.