金属轧制过程中的轧辊表面改性技术与应用论文

2024-12-03 15:33:48 来源: 作者:liziwei

摘要:轧辊是金属轧制过程中的关键部件,其表面的磨损和失效会直接影响轧制产品的质量和生产效率。为了延长轧辊的使用寿命、提高产品质量,表面改性技术被广泛应用于轧辊表面的处理和改进。文章详细探讨了轧辊表面的常见磨损类型及其失效机制,分析了各种表面改性技术的原理和应用,并研究了上述技术对轧制工艺的影响。通过具体的专业参数和实际案例,进一步说明了表面改性技术在实际生产中的应用效果和优势。

摘要:轧辊是金属轧制过程中的关键部件,其表面的磨损和失效会直接影响轧制产品的质量和生产效率。为了延长轧辊的使用寿命、提高产品质量,表面改性技术被广泛应用于轧辊表面的处理和改进。文章详细探讨了轧辊表面的常见磨损类型及其失效机制,分析了各种表面改性技术的原理和应用,并研究了上述技术对轧制工艺的影响。通过具体的专业参数和实际案例,进一步说明了表面改性技术在实际生产中的应用效果和优势。

关键词:轧辊表面磨损;表面改性技术;热喷涂;激光熔覆;表面淬火

1轧辊表面磨损与失效机制

1.1轧辊表面常见的磨损类型

轧辊表面的磨损可以分为磨粒磨损、粘着磨损、疲劳磨损和腐蚀磨损四种类型。磨粒磨损主要是由于轧制过程中金属颗粒或杂质在轧辊表面滑动或滚动造成的,这种损伤常见于高硬度材料的轧制;粘着磨损发生在轧辊与轧件的摩擦副表面,由于两者之间的粘附和撕裂作用导致材料转移和破损;疲劳磨损是指轧辊表面在反复应力作用下,经过长时间的轧制循环后出现裂缝和剥落;腐蚀磨损则是由于轧辊表面暴露在腐蚀性环境中,发生电化学反应引起的金属损耗。

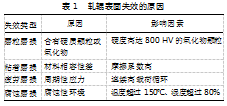

1.2轧辊表面失效的原因分析

轧辊表面的失效主要源于磨损、腐蚀和疲劳。磨粒磨损通常由轧制材料中含有硬质颗粒或氧化物引起,例如,当轧制材料中含有硬度高达800HV的氧化物颗粒时,这些颗粒会嵌入轧辊表面并造成严重磨损。粘着磨损则与轧辊材料和轧件材料的相容性差有关,当两者之间的摩擦系数较高时,容易发生材料粘附和撕裂现象。疲劳磨损与轧制过程中轧辊表面承受的周期性应力有直接关系,在连续高载荷循环下,轧辊表面会出现微裂纹并逐渐扩展,最终导致疲劳断裂。腐蚀磨损主要是由于轧辊表面暴露在高温高湿环境中,导致电化学反应加剧了表面材料的损失,特别是在温度超过150℃和湿度超过80%的环境中,腐蚀速率显著加快。此外,轧辊表面的不均匀硬度分布(硬度波动范围超过100HV)和不良润滑条件(润滑油膜厚度低于5μm)也会加速失效过程。如表1所示。

1.3失效对轧制产品质量的影响

轧辊的表面失效可能会严重影响轧制产品的表面质量,导致出现划痕、压痕或裂痕等缺陷。当轧辊表面磨损超过0.1mm时,这些表面缺陷将显著增加,从而对产品的外观和整体性能产生不良影响。磨损和腐蚀还会引起轧辊直径的减小,例如,轧辊直径减少超过0.5mm时,会影响轧制力的均匀性和产品尺寸的精确性,导致产品厚度的偏差加剧。如果轧辊发生严重失效,可能会导致断裂。例如,在某钢厂的实际生产过程中,因疲劳引起的裂纹扩展导致轧辊破裂,不仅中断了生产,还造成了设备损失。

2轧辊表面改性技术分类

2.1表面改性的基本概念

表面改性技术通过物理、化学或机械手段在材料表层形成具有高性能的覆盖层,以优化并提升材料的耐磨、耐腐蚀和抗疲劳特性。对于轧机而言,表面改性不仅能延长轧机的使用寿命,还能提高轧制产品的质量。例如,通过热喷涂技术,可以在轧辊外层形成约100~300μm厚的氧化铝陶瓷涂层,使其微观硬度达到1200HV,显著提高了轧辊的耐磨性。采用电镀方法在轧辊表面形成50~100μm的铬涂层,表面硬度提升至900HV。电镀的均匀分布也保障了轧辊在高精确度尺寸控制中的性能。激光熔覆和化学镀技术通过多种处理方法在轧辊表面形成特殊涂层,旨在提升轧辊的整体性能和使用寿命。

2.2轧辊表面改性技术的分类

轧辊的表面改性技术主要包括热喷涂、电镀、激光熔覆、化学镀和表面淬火等技术。热喷涂工艺通过将陶瓷或金属粉末加热至1800~2000℃,并以200~300m/s的速度喷射到轧辊表面,形成高硬度的涂层,特别适用于高磨损环境。电镀通过电化学途径在轧辊表面形成50~100μm的金属或合金层,例如铬层,适合需要高精度的应用场景。激光熔覆利用高能量激光束融化涂料,在轧机表面制造0.5~2mm厚的合金涂层,能够精准调节熔池的温度和形状,适用于复杂涂层构造。化学镀通过化学作用在轧辊表面形成10~30μm厚的涂层,适用于形状复杂的轧辊。表面淬火通过快速加热和冷却,例如,感应淬火,将轧辊加热至850~950℃,然后迅速冷却,增强表面的硬度和耐磨性,非常适合高负荷轧制工作状态,如表2所示。

3常用轧辊表面改性技术与应用

3.1热喷涂技术

热喷涂方法将涂层材料加热至熔化或半熔化状态,并迅速喷射到轧辊表面,形成高度致密的涂层。涂料(如氧化铝和氧化铬)通过电弧、等离子或燃烧火焰加热至1800~2000℃,然后以200~300m/s的速度喷射到轧辊表面,形成100~300μm厚的涂层。例如,某钢铁厂使用氧化铝陶瓷涂层,使轧辊表面硬度提高至1200HV,抗磨损和防腐性能显著增强,轧辊使用寿命增加了50%以上。

在实际应用中,通过调整喷涂温度、速度和涂层厚度,可以有效改进涂层性能。例如,在热喷涂氧化铝陶瓷涂层时,将喷涂温度控制在1900℃,速度控制在250m/s,可制造出200μm厚的涂层。经过5000吨钢材的轧制后,该涂层的磨损仅为0.02mm。这种优化技术不仅延长了轧辊寿命,还降低了维护和更换频次,提升了整体生产效率。

热喷涂技术适应性强,广泛应用于钢、铸铁及合金等多种轧辊材料的表面。在高温高压的轧制环境中,通过选择适当的涂层材料和喷涂工艺参数,可显著增强轧辊操作性能和使用寿命。例如,氧化铬涂层在高温轧制时,展现出卓越的抗氧化和抗腐蚀特性,确保轧辊在极端操作环境中保持稳健性能。

3.2电镀技术

电镀方法通过电化学技术在轧辊上形成金属或合金镀层,提升其耐磨和抗腐蚀特性。利用轧辊作为阴极,在电流作用下,镀液中的金属离子还原并沉积在轧辊表面。常用材料包括铬(Cr)、镍(Ni)和镍磷合金(Ni-P)。调整电镀层厚度至50~100μm,并保持电流密度在0.2~0.5A/dm2,能制得均匀高密度的铬层。在一家冷轧工厂中,电镀处理后的铬层轧辊表面硬度提升至900HV,显著增强了耐磨性和表面光滑度。

通过调节电镀技术参数(电解液温度50~60℃、pH值2.5~4.0),可有效增强涂层整体性能。例如,镍磷合金电镀处理的轧辊涂层厚度为30μm,微观硬度为600HV。经过长期高强度使用,该涂层表现出卓越的抗腐蚀特性,使用期限延长了40%。

电镀技术具有经济效率高、加工流程简单的优点,适用于大型产业实施。调整电镀液成分及操作方式,可灵活调整涂层厚度和均匀度,满足不同轧制方法的需求。在高效冷轧过程中,均匀电镀层能显著避免表面缺陷,提升轧制产品表面质量和尺寸准确性。

3.3激光熔覆技术

激光熔覆方法使用高性能激光将涂层材料与底层材料同步熔化,并迅速凝固,形成紧密结合的涂层。通过高能激光束(功率范围1~3kW)熔化预先准备好的涂层材料,例如,钴基合金或镍基合金,在基础材料表面形成厚度为0.5~2mm的涂层。精确控制激光扫描速度(5~10mm/s)和熔覆轨迹,可以优化涂层厚度和整体性能。例如,在某钢厂中,激光熔覆钴基合金的轧辊,微观硬度高达1500HV,显著提升了耐磨和抗冲击性能。

在实际操作中,某钢铁生产厂使用激光熔覆技术制造镍基合金涂层,通过控制激光功率为2kW和扫描速度为8mm/s,成功实现了1mm厚度的均匀涂层。即使在轧制了10000t钢材后,涂层的抗磨损性能依然出色,仅有轻微磨损。经过改良的涂层的有效使用期限约为未经处理轧辊的两倍,大幅降低了制造成本和停机时间,提升了整体生产效率。

3.4化学镀技术

化学镀技术通过化学还原作用在轧辊表面生成金属或合金涂层,无需外加电流。将轧辊浸泡在含有金属离子的电镀溶液中,并使用化学还原剂,还原金属离子并沉积在轧辊表面。常用材料包括镍磷合金(Ni-P)和镍钴合金(Ni-Co)。通过精确控制镀液温度(85~90℃)和pH值(4.5~5.0),可在轧辊表面生成厚度为10~30μm的紧密光滑涂层。例如,某轧钢厂应用化学镀镍磷合金涂层的轧辊,其显微硬度达到550HV,显著提升了抗磨损和抗腐蚀性能,满足了相关行业的研究和实际需求。

在实际应用中,某钢材制造厂优化了化学镀液配方和工艺参数,使用镍钴合金进行化学镀处理的轧辊,涂层厚度达到25μm。经过6000t钢材的轧制,涂层依旧保持良好,没有明显磨损。这种化学镀方法为高精度和表面要求高的轧制工序提供了极佳应用,显著提高了成品质量和稳定性,同时延长了轧辊使用寿命,降低了维护和更换频次。

此外,由于化学镀技术在工艺应用上的卓越性能,特别适用于处理形态复杂的轧辊表面。在化学镀过程中无需外部电流,可以在非均匀电场环境下生成均质涂层,特别适合高复杂性和高质量要求的轧机应用。例如,在某些精密冷轧工艺过程中,利用化学镀技术生成的高精度涂层能显著增强轧辊的尺寸可靠性和表面光滑度。

3.5表面淬火技术

表面淬火技术通过快速加热和冷却操作,显著增强轧辊表面的硬度和耐磨性。常用的表面淬火方法包括感应淬火和火焰淬火。感应淬火通过电磁感应将轧辊表层加热至850~950℃,然后快速冷却,形成硬度较高的马氏体结构。某钢铁厂使用感应淬火处理后的轧辊,表面硬度提升至850 HV,使用寿命显著延长。火焰淬火则利用燃气火焰将轧辊表面加热至1200~1300℃,然后迅速冷却。

在实际应用中,一家钢铁厂对经过8000t钢材轧制的轧辊进行了感应淬火处理,结果显示表面硬度保持稳定,磨损率仅为未经处理轧辊的30%。通过火焰淬火处理,某大型轧辊的表面硬度显著提升至780 HV,使用寿命增加超过60%。这些数据表明,表面淬火技术不仅大幅提高了轧辊的耐磨性能,还有效延长了其使用寿命,减少了多次更换轧辊导致的生产停顿。

表面淬火技术具有高度的工艺适应性和灵活性,可以根据不同的轧制环境和材料需求,调整淬火参数,达到卓越的表面硬化和抗磨损性能。例如,在高强度钢板的生产中,通过调整感应淬火的温度和冷却速度,可以极大增强轧辊的耐磨性和抗疲劳性,从而提高轧制效率和产品质量。

4表面改性对轧制工艺的影响

4.1轧制参数优化

应用表面处理方法,能显著增强轧辊的耐磨和抗腐蚀特性,进而优化其制造工艺参数。例如,经过表面处理后的轧辊硬度和表面光滑度增加,可以降低轧制过程中的摩擦和能量消耗,从而提高轧制效率,加快生产进度和提升生产效益。改性后的轧辊在尺寸稳定性和表面质量上表现更佳,助力提升轧制产品的精度和稳定性。

4.2磨损与维护

表面改性工艺显著提升了轧辊的耐磨和防腐蚀功能,从而减缓了磨损进程并降低了维护频次。例如,采用化学镀的方法,在轧辊表面形成10~30μm厚的均质镀层,显著增强轧辊的耐磨损性。改良后的轧辊在同等工作环境下使用寿命明显延长。例如,经过化学镀处理的轧辊在高强度、高磨损环境中使用寿命增加了30%以上。这种改进显著减少了轧辊更换和维护的费用和时间。此外,经过表面改性处理后的轧辊表面更加平滑,显著减少了金属与轧辊的粘附现象。例如,某钢铁厂采用表面淬火技术处理后的轧辊在持续生产中的使用寿命从150h增加到300h以上,此改进大幅减少了清洁和保养的需求,有效提升了生产稳定性和经济效益。

5结束语

表面改性技术在轧辊表面的应用,不仅延长了轧辊的使用寿命,提高了产品质量,还优化了轧制工艺参数,降低了维护和更换成本。这些技术各有其独特的优势和应用领域,可以根据具体的生产需求和轧辊材料选择最适合的表面改性方法。未来,随着材料科学和表面工程技术的发展,轧辊表面改性技术将会不断创新和进步,为金属轧制工业的发展提供更加高效和可靠的解决方案。

参考文献:

[1]甘伟,徐科,刘涛,等.轨梁BD1轧辊表面激光熔覆改性技术[J].表面技术,2020,49(10):205-213+232.

[2]孙桂芳,刘常升,陈岁元,等.轧辊的失效及其修复技术[J].材料导报,2007(6):100-103.

[3]闫立震.表面强化技术在球墨铸铁热轧辊修复中的应用[J].电镀与涂饰,2022,41(22):1640-1646.

[4]牟永胜,史庆南,齐彦昌,等.轧辊表面仿生改性技术[J].天津冶金,2009(2):20-22+50.

[5]张玮,马凌涛,朱金余,等.轧辊磨损及激光表面合金化改性技术应用试验[J].机械研究与应用,2023,36(5):60-63.