降低超低碳钢头坯夹杂改判率的研究与实践论文

2024-12-03 13:56:00 来源: 作者:liziwei

摘要:作为冷轧深加工产品,超低碳钢具有优越的深冲性能,而夹杂则是影响冷轧产品质量的主要原因,夹杂改判率不但影响成材率,而且加剧生产成本。对于超低碳钢而言,头坯夹杂改判率占比较高,文章通过对头坯的夹杂分布规律进行研究,采取转炉低碳氧积控制、钢渣前改质、RH高效真空碳脱氧、连铸全程保护浇注等措施,超低碳钢钢水纯净度得到有效改善,使钢水可浇性良好,钢中夹杂物大幅降低。然后,通过采取有针对性的铸坯表面清理措施,大幅降低了头坯夹杂改判率,有效提高了冷轧超低碳钢产品表面质量。

摘要:作为冷轧深加工产品,超低碳钢具有优越的深冲性能,而夹杂则是影响冷轧产品质量的主要原因,夹杂改判率不但影响成材率,而且加剧生产成本。对于超低碳钢而言,头坯夹杂改判率占比较高,文章通过对头坯的夹杂分布规律进行研究,采取转炉低碳氧积控制、钢渣前改质、RH高效真空碳脱氧、连铸全程保护浇注等措施,超低碳钢钢水纯净度得到有效改善,使钢水可浇性良好,钢中夹杂物大幅降低。然后,通过采取有针对性的铸坯表面清理措施,大幅降低了头坯夹杂改判率,有效提高了冷轧超低碳钢产品表面质量。

关键词:超低碳钢;头坯;夹杂;扒皮

超低碳钢具有优越的深冲性能,钢板表面清洁光亮,易于涂镀加工,同时具有较低的屈强比和优异的非时效性,因此,被广泛应用于汽车、家电等行业。大量的试验[2]已证明钢中非金属夹杂物的存在对钢材的质量影响非常严重,由于当前对产品表面要求不断提升,而夹杂又是影响冷轧产品质量的主要因素,因此,降低铸坯中夹杂物,对提高薄板表面质量、提高成材率具有重要意义。文章对某企业超低碳钢产品的夹杂改判率进行分析,发现头坯夹杂改判率远高于正常铸坯,通过对超低碳钢头坯的夹杂分布规律进行研究,改进铸坯表面清理措施,头坯夹杂改判率大幅降低。

1超低碳钢的工艺流程及方法

1.1工艺流程

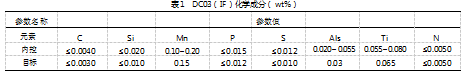

超低碳钢的生产工艺流程是铁水预处理→210t转炉→RH真空精炼→连铸。文章以DC03(IF)为例,其化学成分,如表1所示。

1.2研究方法

结合研发实验室现有设备及实验准确性,最终选用“金相显微镜+扫描电镜法”实验方法进行研究。

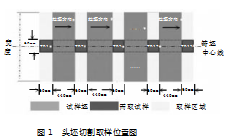

(1)首先在6m头坯(正常切头2m后)上沿拉坯方向在宽度中心线位置每隔0.5m切取尺寸为230mm(高)×60mm(长)×60mm(宽)的铸锭13个备用,从铸坯头部开始分别标记为TB13、TB12……TB9、TB8……TB2、TB1。实际试验过程取沿铸坯宽度中心每隔1m共取5个试样,从铸坯头部开始分别标记为TB13、TB11、TB9、TB7、TB5。切割取样位置如图1所示。

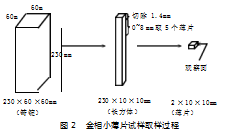

(2)在每个铸锭中心位置带锯切成230mm×10mm×10mm小长方柱,后从小长方体上表面使用钼丝切割掉1.4mm的氧化铁皮层,对剩余部分沿上表面每隔2mm取出4个2mm×10mm×10mm的薄片,对所得小薄片由上至下命名(如TB1铸锭所得小薄片分别命名为TB1-1、TB1-2、TB1-3、TB1-4),同理其他铸锭所取小薄片标记为TBX-1、TBX-2、TBX-3、TBX-4。每个铸锭所取小薄片过程如图2所示。

(3)使用金相显微镜对10mm×10mm的观察面选取上中下3个位置在100倍视野下按照顺序观察并拍多张照片,使用软件对所拍照片中的夹杂数目和尺寸进行统计。

1.3研究结果分析

1.3.1夹杂分布规律

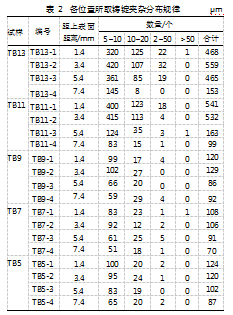

按照图2中试样加工方法分别取出距离铸坯上表面不同位置的夹杂数量统计结果,如表2所示,具体结果分析如下:

(1)由表2综合分析可看出大于50μm的夹杂极少。TB13与TB11铸锭中夹杂尺寸在5~50μm范围内的夹杂数量均远超过其他铸锭,表明距离铸坯头部0m与1m处夹杂数量较多。同时TB13、TB11、TB9、TB7、TB5铸锭中距上表面1.4mm和3.4mm处夹杂在各尺寸范围内最多,5.4mm处夹杂大量减少,7.4mm时夹杂断崖式减少,仅存在极个别夹杂。

(2)沿拉坯方向上TB13(距头部0m)与TB11(距头部1m)夹杂距上表面各位置数量最多,随着拉坯过程进行TB9(距头部2m)、TB7(距头部3m)、TB5(距头部4m)处夹杂数量大幅度减少,且TB9、TB7、TB5中各尺寸夹杂在距表面不同位置大致相等,达到稳定,表明从距头部2m处夹杂数量急剧减少且稳定下来。

1.3.2夹杂类型分析

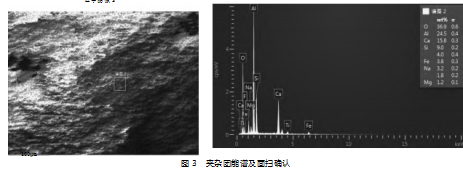

TB13、TB11、TB9、TB7、TB5中绝大多数夹杂弥散分布,但是在TB13-2、TB7-1、TB5-1中均有发现大量夹杂团聚分布,尤其TB7-1和TB5-1发现更多这种团聚态,尺寸范围普遍大于50μm,最大可达到1300μm左右。根据相关资料显示,当夹杂物尺寸达到50μm时,就极有可能影响到使用,如影响冷轧薄的表面且易导致冲压过程开裂。使用扫描确认团聚态分布的形貌和种类,结果如图3所示。对团聚态夹杂多次能谱确认,确定为氧化铝。之后选取一个区域进行面扫确认,结果表明确实是氧化铝夹杂。

1.3.3研究小结

(1)距铸坯上表面1.4mm和3.4mm处夹杂最多,尤其是TB13(距头部0m)和TB9(距头部0.5m)在这两个位置夹杂最多。距上表面5.4mm处夹杂数量减少,7.4mm处夹杂最少且大于50μm的夹杂数呈个位数字。

(2)综上分析可以得出沿着拉坯方向上TB13(距头部0m)与TB11(距头部0.5m)夹杂在距上表面各位置数量最多,随着拉坯过程进行TB9(距头部1m)、TB7(距头部1.5m)、TB5(距头部2m)处夹杂数量大幅度减少,且TB9、TB7、TB5中各尺寸夹杂在距表面不同位置大致相等,达到稳定,表明从距离头部1m处夹杂数量急剧减少且稳定下来。

(3)TB13、TB7、TB5中发现存在团聚分布的氧化铝,该团聚团尺寸均大于50μm,最大可达到1300μm左右,同时大多数出现在距上表面1.4mm和3.4mm处,则该团聚态氧化铝对冷轧薄料的表面及使用将会带来损坏。

(4)TB13(距头部0m)与TB9(距头部0.5m)处C类夹杂(含硅)数量和B类夹杂(氧化铝)居多,尤其是距上表面1.4mm中含硅类夹杂最多。随着距头部距离增加TB9(距头部1.5m)、TB7(距头部2m)、TB5(距头部2.5m)中C类夹杂(含硅)数量较少,B类夹杂(氧化铝)成为主要夹杂,同时TB13、TB11、TB9、TB7、TB5中也存在多数Ti的金属夹杂。

2改善措施

2.1提高钢水纯净度

2.1.1优化转炉冶炼过程,实现低碳氧积稳定控制

一是优化终点压枪时间,将终点压枪时间适当延长至1~3min;二是采取终点静止脱碳工艺。为进一步降低转炉终点钢水中氧含量,开发多种大流量底吹控制模型,改变了后搅只进行强搅拌的传统底吹控制工艺,促进碳氧的深度反应,钢渣界面进一步分离,夹杂物充分上浮,降低了炉渣氧化性,提高了钢水纯净度,为铸坯质量提升和品种开发提供了技术支撑。

2.1.2钢渣前改质

改质剂主要作用是降低炉渣全铁含量,提高炉渣吸附夹渣的能力,提高钢水纯净度。为进一步降低渣中氧含量和提高炉渣吸附夹杂物效果,对转炉顶渣改质工艺进行合理优化。根据转炉终点氧含量,出钢结束后加入不同数量的改质剂,保证化渣良好,改质的同时降低炉渣氧化性,渣中TFe≤7%。

2.1.3 RH高效真空碳脱氧,去除非金属夹杂物

优化环流气体控制模型,真空冶炼初期钢水刚接触真空室,碳氧反应剧烈,气体量较大,此时3级泵刚开启,排气量有限,采用80Nm3/h的环流量保证钢水循环,确保尽快达到高真空条件,8min后,一级泵已完全开启,增加环流气体流量,加快反应进行,脱碳结束后,脱氧合金化,大环流量保证充分搅匀,合金化3min后,环流量降到90Nm3/h以下,便于夹杂物碰撞上浮排出。RH通过碳氧反应,过剩氧与碳反应,生成气体排出,根据实际情况将残氧控制在400ppm以下,降低铝脱氧所使用的铝量,进而减少Al2O3产生量,达到净化钢水的目的。

2.1.4连铸全程保护浇注

中间包上线清洁,减少对第一炉钢水二次污染。中间包氩气排空:包盖上部设计三根吹氩管,分别布置在两个塞棒区、中间大包注流区,排空中间包空气,减少钢水二次氧化。中间包采用稳流器、挡墙、挡坝设计,改善钢水流场,促进钢水夹杂上浮去除。中间包上水口与浸入式水口板间吹氩密封,优化设计塞棒棒头吹氩,使棒头四周氩流量更均匀稳定,有效改善塞棒棒头和水口内腔氩气分布,氧化铝夹杂物附着在氩气泡周围并随之浮出钢水表面,从而降低结晶器液位波动和减少水口结瘤。

2.2优化铸坯清理标准

通过对头坯夹杂的分布规律的研究,改进铸坯的清理标准,严格执行超低碳钢坯头切割2m以上,并且头坯全部扒皮,保证铸坯单面扒皮深度≥4.5mm,清理结束后对清理部位进行检查,如发现仍有夹杂缺陷,则进行二次扒皮清理;表面无明显凹坑,如有凹坑需满足宽深比≥6;表面需打磨平整,表面无肉眼可见振痕、毛刺。

2.3改善效果

通过提高钢水纯净度,调整铸坯坯头切割长度和头坯扒皮标准后,统计2021—2023年超低碳钢头坯夹杂改判率由原来的29.86%降低到7.75%,头坯夹杂改判率大幅度降低,改善效果显著。

3结论

(1)超低碳钢头坯(正常切头2m后)夹杂主要分布在距头部3m范围,距铸坯表面0~7mm范围内。

(2)通过采取转炉低碳氧积控制、钢渣前改质、RH高效真空碳脱氧、连铸全程保护浇注等措施,超低碳钢钢水纯净度得到改善,钢水可浇性良好,实现连续生产10炉次钢水无絮流。

(3)通过优化超低碳钢坯头切割长度和对头坯表面进行有效清理后,可以大幅降低头坯夹杂改判率,满足高端用户对产品表面质量的要求,提高冷轧产品的订单兑现率,赢得了广泛的市场赞誉,有效提升了企业经济效益。

参考文献:

[1]仇军,张朋,方鸣,等.工业生产中IF钢洁净度的控制[J].河北冶金,2019(5):36-39.

[2]赵沛,邓小旋,杨利彬.高品质IF钢的炼钢流程和关键技术解析[J].中国冶金,2023,33(6):1-8+32.

[3]刘永军,胡盛凯,李洪鹏.宁钢生产冷轧深冲钢夹杂物控制实践[J].宽厚板,2023,29(1):36-39.