PIA(间苯二甲酸)装置焚烧炉达标改造项目控制方案论文

2024-11-29 11:09:06 来源: 作者:dingchenxi

摘要:北京燕山分公司化学品部PIA装置目前在用的焚烧炉由进料、转炉、旋风分离器、除尘塔、冷却器、风机等设备组成,因产能的变化造成焚烧炉存在环保不达标,且存在设备老旧、腐蚀严重等问题。根据GB 18484—2015《危险废物焚烧污染控制标准》征求意见稿二次修订版要求····

摘要:北京燕山分公司化学品部PIA装置目前在用的焚烧炉由进料、转炉、旋风分离器、除尘塔、冷却器、风机等设备组成,因产能的变化造成焚烧炉存在环保不达标,且存在设备老旧、腐蚀严重等问题。根据GB 18484—2015《危险废物焚烧污染控制标准》征求意见稿二次修订版要求,同时为了预防未来环保提标等不确定因素,决定对PIA装置焚烧系统进行达标改造,通过针对性的项目控制方案设计,使PIA装置的焚烧炉排放烟气能达标排放,从而实现PIA装置能长周期安全运行。

关键词:焚烧炉;焚烧控制;一次风控制;安全联锁;减排

0引言

PIA(间苯二甲酸)装置目前在用的焚烧炉设备老旧、腐蚀严重,并且由于产能的变化造成焚烧炉存在环保不达标。随着国家标准GB 18484—2015《危险废物焚烧污染控制标准》征求意见稿二次修订版要求的落地实施,同时为了预防未来环保提标等不确定因素,需要对PIA装置焚烧系统进行达标改造,使PIA装置的焚烧炉排放烟气能达标排放,从而实现PIA装置能长周期安全运行[1]。

本焚烧达标改造项目包括废液焚烧、急冷、干法脱酸、布袋除尘、碱洗、湿电、SCR脱硝等系统。

本文主要针对各种工况下的焚烧炉炉膛温度控制、急冷塔出口烟气温度控制、SCR脱硝控制及焚烧炉安全仪表控制方案进行探讨。

1 PIA焚烧装置控制方案

1.1焚烧流程概述

PIA废液焚烧装置是利用在高温条件下,将废液(PIA废液、C10重组份、有机废液)中的可燃组分与空气中的氧在焚烧炉中进行剧烈的燃烧化学反应,将其中的有机物转化为水和二氧化碳等无害物质。

废液的组分为:

1)间苯二甲酸废液:间苯二甲酸、醋酸、水等。

2)有机废料:醋酸、EGDA、其他酯类。3)C10重组分废料:C10、C12~20等。

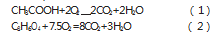

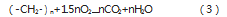

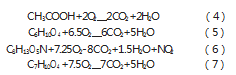

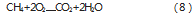

废液及天然气燃料燃烧的化学反应方程式为式(1)—式(8):

间苯二甲酸废液:

C10重组份废液:

有机废液:

天然气燃料:

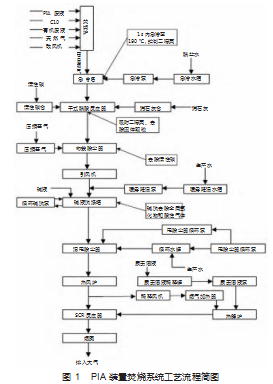

废液在焚烧炉中操作温度控制在1 100℃,操作压力控制在-200 Pa,通过过氧燃烧,保证废液的充分燃烧。燃烧后产生的高温烟气,首先通过急冷塔进行迅速降温,温度降至190℃,降温后的烟气进入布袋除尘器,除去烟尘及活性碳,险尘后的烟气通过引风机加压,送入碱洗塔进行碱洗除酸,碱洗后的烟气进入湿电除尘器,除尘后的烟气通过热风炉进行升温,升温的烟气进入SCR脱硝反应器进行脱硝处理,脱硝合格的烟气通过烟囱排烟。工艺流程简图如图1所示。

1.2焚烧炉温度控制方案

焚烧炉目的是将界区来的三股废液(PIA废液、C10重组份、有机废液)在高温(1 100℃)下进行充分燃烧。

本项目废液成分各异,有些含有有机可燃物,热值较高,有些含水量大,热值较低,焚烧工况复杂:

1)开车阶段,天然气作为焚烧炉的燃料气;

2)正常运行阶段,天然气和C10重组分可作为焚烧炉的燃料气或燃料油。

3)当焚烧炉正常运行时,温度及负荷正常时,根据操作人员判断,可手动切断天然气,将C10切换为燃料油调节炉膛温度及负荷[2]。

由于不同的热值对应的风燃比系数不同,而废液的热值受废液组分影响,并不是固定的。为此在DCS画面中,设计了废液组份占比输入功能,这样就可以自动计算出3种废液在不同的组份下的风燃比系数K1、K2、K3。各种废液空燃比DCS画面及计算公式见表1—表3。

制定以上方案时需要说明的几点内容存在以下几点:

1)表1—表3中的输入值为实时废液组份组成。

2)空燃比公式部分,输入值引入公式编程计算。

3)C10重组分和有机废液的组分太过复杂,编程

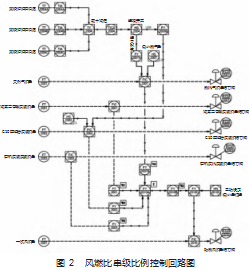

程序对组分的数量做了精简,然后根据废液的流量,就可以计算出每种废液对应的需要的助燃风量,控制回路图如图2所示。

1.2.1风燃比串级比例控制说明

PIA流量(FIC-2001)乘以风燃比K1,作为消耗空气的设定值;C10重组份流量(FIC-2002)乘以风燃比K2,作为消耗空气的设定值;有机废料流量(FIC-2003)乘以风燃比K3,作为消耗空气的设定值;天然气流量(FIC-2007)乘以风燃比K4(9.6 m3/m3),作为消耗空气的设定值。

以上四种燃料所消耗的空气加和后,乘以空气过剩系数K5(K5设定范围为1.2~1.8之间,开车初始暂给定此值为1.4,在开车过程中根据实际运行情况修改),与最小空气量(1 800 m3/h)作比较:如大于最小空气量(1 800 m3/h),四种燃料所需空气量的和作为一次风量(FIC-2010)的设定值,调节一次风风门(FCV-2010)开度大小;如小于最小空气量(1 800 m3/h),最小空气量(1 800 m3/h)作为一次风量(FIC-2010)的设定值,调节一次风风门(FCV-2010)开度大小。

1.2.2焚烧炉炉膛温度控制

焚烧炉炉膛温度主要通过串级天然气或C10重组分的流量进行控制调节。

1)当天然气作为燃料气时:当焚烧炉炉膛温度(TIC-2004)在1 100℃±50℃以内时,串级天然气流量(FIC-2007)来控制炉膛温度。当焚烧炉炉膛温度(TIC-2004)>1 100℃时,减少天然气流量(FIC-2007);当焚烧炉炉膛温度(TIC-2004)<1 100℃时,增加天然气流量(FIC-2007)。当焚烧炉炉膛温度(TIH-2004)>1 150℃时,操作工根据实际投入废液情况判断,从热值较大的废液顺序切断,利用DCS软按钮依次将三种废液流量调节阀(FCV-2002、FCV-2003、FCV-2001)的开度手动置0,同时将配套的雾化蒸汽压力调节阀(PCV-2014、PCV-2015、PCV-2013)的开度利用DCS软按钮手动置0。

2)当C10重组分作为燃料油时:当焚烧炉炉膛温度(TIC-2004)在1 100℃±50℃以内时,主要串级调节C10重组分流量(FIC-2002)来控制炉膛温度;当焚烧炉炉膛温度(TIC-2004)>1 100℃时,减少C10重组分流量(FIC-2007);当焚烧炉炉膛温度(TIC-2004)<1 100℃时,增加C10重组分流量(FIC-2007);当C10重组分作为燃料油时,为了保证C10重组分还可以当作废液正常燃烧,暂设定其流量调节范围为

125 kg/h±25 kg/h;当炉膛温度(TIH-2004)>1 150℃时,操作工根据实际投入废液情况判断,从热值较大的废液顺序切断,通过DCS软按钮依次将其余二种废液的流量调节阀(FCV-2003、FCV-2001)的开度手动置0,同时将配套的雾化蒸汽压力调节阀(PCV-2015、PCV-2013)的开度通过DCS软按钮手动置0。

1.3 SCR脱硝系统控制流程

烟气经急冷后,依次进入活性炭系统、干式脱酸系统、除尘系统和湿式脱酸洗涤系统。利用活性炭系统吸附烟气中的二噁英和重金属,NaOH碱洗去除金属氧化物和酸性气体,废水为中性溶液,收集后集中处理。

由于环保对烟气排放洁净度的要求,在碱洗塔后设置湿式静电除尘装置,从静电除尘器出来的低温烟气经热风炉将约60℃左右的低温烟气再加热到260℃左右高温烟气,加热后的高温烟气分成两路,一路烟气经稀释风机加压后,送入烟气加热器加热600℃左右,送至热解炉,作为热载体将雾化的尿素溶液分解为氨气和水。含氨气的高温烟气利用喷氨格栅与另一路烟气混合后,进入SCR脱硝塔,脱硝合格后烟气送入烟囱高点排放。SCR脱硝系统的控制要点为尿素溶液流量控制,控制方案如下:

来自CEMS(烟气自动监控系统)的氮氧化物的NOx实时浓度串级尿素溶液流量去调节尿素溶液泵变频器频率的大小。

本系统自动调节主要调节尿素输送计量泵频率和CEMS的NOx实时浓度,操作人员设定CEMS的NOx质量浓度值80 mg/m3±10 mg/m3。

当CEMS的NOx实时浓度升高,尿素溶液流量增加,尿素输送计量泵变频器频率增加;

当CEMS的NOx实时浓度下降,尿素溶液流量减少,尿素输送计量泵变频器频率慢慢降低。

1.4急冷塔出口烟气温度控制

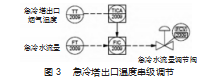

从焚烧炉出来的高温烟气进入急冷塔,烟气在1 s内急冷至190℃,可以减少二噁英的产生。急冷塔出口烟气温度(TIC-2009)通过串级调节急冷水流量(FIC-2009)来控制,使温度维持在190℃±5℃,如图3所示。

急冷塔出口烟气温度(TIC-2009)>190℃,增加急冷水流量(FIC-2009);急冷塔(T-2001)出口烟气温度(TIC-2009)<190℃,减少急冷水流量(FIC-2009)。

2安全仪表控制系统

在PIA废液焚烧装置中,存在烃类、废酸等危险介质,如果这些介质燃烧不充分或者发生泄漏,可能会发生火灾、爆炸或者人员中毒等严重后果。根据HAZOP分析结果,本装置安全完整性等级设定为SIL2级,测量仪表和控制阀选型时均要求满足SIL2安全认证,对重要的监控点测量仪表采用了3选2的冗余设计,主要联锁如下:

1)焚烧炉炉膛火检熄火联锁。联锁条件:焚烧炉炉膛火检熄火2 s后(三取二)。

2)焚烧炉炉膛温度高高联锁。联锁条件:焚烧炉炉膛温度≥1 250℃(三取二)

3)布袋除尘器入口烟气温度高高联锁。联锁条件:布袋除尘器入口烟气温度≥240℃(三取二)

4)焚烧炉天然气压力高高联锁。联锁条件:焚烧炉天然气压≥220 kPa(三取二)。

5)焚烧炉天然气压力低低联锁。联锁条件:焚烧炉天然气压力≤5 kPa(三取二)

6)焚烧炉紧急停车联锁。联锁条件:按下焚烧炉紧急停车按钮。联锁动作:PIA切断阀关闭,C10切断阀关闭,有机废料切断阀关闭;雾化蒸汽切断阀关闭;焚烧炉天然气进料双切断阀关闭,天然气放空阀打开放空;鼓风机出口风门保位;热风炉天然气进料切断阀关闭,热风炉天然气进料放空阀打开放空;稀释风机、尿素稀释、烟气加热器停止运转;SCR脱硝系统烟气进料开关阀关闭,旁路阀打开;延时30 s:消石灰卸料阀、活性炭卸料阀停止运转;延时70 s:罗茨风机停止运转。

7)焚烧炉炉膛压力高高联锁。联锁条件:焚烧炉炉膛压力≥300 Pa(三取二)。

8)鼓风机出口压力低低联锁,联锁条件:鼓风机出口压力≤200 Pa(三取二)。联锁动作:PIA切断阀关闭,C10切断阀关闭,有机废料切断阀关闭;蒸汽切断阀关闭;焚烧炉天然气进料切断阀关闭,天然气放空阀打开放空;鼓风机出口风门保位;热风炉天然气进料切断阀关闭,热风炉天然气进料放空阀打开放空;稀释风机、尿素稀释泵、烟气加热器停止运转;SCR脱硝系统烟气进料开关阀关闭,旁路阀打开;延时30 s:消石灰卸料阀、活性炭卸料阀停止运转;延时70 s:鼓风机、急冷却水泵、罗茨风机停止运转;延时75 s:引风机停运。

9)急冷却水泵出口压力低低低联锁。联锁条件:急冷水出口压力≤0.38 MPa(三取二)。

联锁动作:PIA切断阀关闭,C10切断阀关闭,有机废料切断阀关闭;蒸汽切断阀关闭;焚烧炉天然气进料切断阀关闭,天然气放空阀打开放空;鼓风机出口风门保位;应急水切断阀打开,急冷却水泵停止运行;热风炉天然气进料切断阀关闭,热风炉天然气进料放空阀打开放空;稀释风机、尿素稀释泵、烟气加热器停止运转;SCR脱硝系统烟气进料开关阀关闭,旁路阀打开;延时30 s:消石灰卸料阀、活性炭卸料阀停止运转;延时70 s:罗茨风机停止运转;延时30 min:应急水切断阀关闭。

3结论

本废液焚烧及烟气处理系统主要是对在PIA装置中产生的废液进行处理,并对其所产生的烟气进行急冷降温及烟气洗涤处理,以实现焚烧处理后的烟气达到合格排放的要求,不对环境造成损害。

本项目焚烧工况复杂,三股废液的组分与热值各异,保证在不同工况下的风燃比是实现三股废液充分燃烧的主要因素。本项目针对各种工况,通过在DCS中输入各种介质的组份占比,自动计算出合适的风燃比系数,然后根据工作工况选择温度控制方案,使得三股废液能够充分燃烧。另外本文还介绍了安全仪表控制方案,该方案降低了装置的过程风险,保证了焚烧炉安全可靠的运行。

焚烧装置于2020年8月投运,投运后,设备整体运行安全稳定,经监测,烟气中颗粒物质量浓度≤10 mg/m3;二氧化硫质量浓度≤80 mg/m3;氮氧化物质量浓度≤100 mg/m3;烟气黑度为林格曼1级,烟气排放达到了当前环保要求。

参考文献

[1]李文辉.炼油加热炉烟气的污染及防治[J].中外能源,2010,15(8):93-98.

[2]陆德民.石油化工自动控制设计手册[M].北京:化学工业出版社,2015.