钢铁淬火过程中冷却速率对显微组织的影响论文

2024-11-27 17:19:54 来源: 作者:liziwei

摘要:文章系统研究了冷却速率对钢铁淬火过程中显微组织及其力学性能的影响。淬火过程中,通过调节冷却速率,可以形成不同的显微组织,如马氏体、珠光体、贝氏体和铁素体,并显著影响材料的硬度、强度和韧性。通过具体实例和数据分析,详细探讨了不同冷却速率下显微组织的变化规律及其对材料性能的影响,强调了合理控制冷却速率在实际生产中的重要性。研究结果为优化钢铁淬火工艺提供了科学依据,有助于提升钢铁材料的综合性能。

摘要:文章系统研究了冷却速率对钢铁淬火过程中显微组织及其力学性能的影响。淬火过程中,通过调节冷却速率,可以形成不同的显微组织,如马氏体、珠光体、贝氏体和铁素体,并显著影响材料的硬度、强度和韧性。通过具体实例和数据分析,详细探讨了不同冷却速率下显微组织的变化规律及其对材料性能的影响,强调了合理控制冷却速率在实际生产中的重要性。研究结果为优化钢铁淬火工艺提供了科学依据,有助于提升钢铁材料的综合性能。

关键词:冷却速率;钢铁淬火;显微组织;力学性能

钢铁制品在工业领域中具有极其重要的地位,其性能直接影响建筑结构的稳固性和使用寿命。淬火作为一种关键的热处理技术,通过快速冷却过程形成钢铁材料所需的微观结构,显著提升其硬度和抗力。然而,在淬火过程中,冷却速度的管理成为决定性因素,直接影响显微结构及其性能。过快或过慢的冷却速度都可能导致不理想的微观结构,从而影响材料的机械性能。文章旨在分析钢铁淬火阶段中冷却速度对显微结构的影响,研究在不同冷却速度下马氏体、珠光体、贝氏体和铁素体的形成规律,以及这些变化对材料性能的影响。通过全面系统的淬火流程分析,提出了一套适用的冷却速度控制方法,旨在为钢铁材料在各应用领域的优化性能提供指导。

1钢铁淬火过程概述

1.1淬火的定义和基本原理

淬火是一种热处理工艺,通过将钢铁零件加热,超过其临界温度,然后迅速冷却至室温或稍低于Ms点(马氏体开始转变温度)。其核心原理在于,高温下的快速冷却可以将奥氏体转变为硬而脆的马氏体,显著提升钢材的硬度和抗拉强度。在淬火过程中,由于快速冷却抑制了碳的扩散,阻碍了奥氏体转变为稳定的珠光体或铁素体结构的形成,取而代之的是高密度的马氏体。这种化学转变伴随着奥氏体的体积变化和内部应力的产生。因此,淬火后的零件通常需要进行回火处理,以减少内部应力并提升韧性。

1.2淬火过程中的相变和组织演变

在钢铁的淬火过程中,材料经历了一系列复杂的相变和组织变化。在快速冷却的作用下,奥氏体可以转变为不同的微观组织形态,包括马氏体、珠光体、贝氏体和铁素体。其中,最常见的转变是奥氏体向马氏体的转变,这是一种非扩散性转变,通过剪切方式实现,并且在快速冷却过程中迅速发生。冷却速率的变化将引发不同相变路径和组织结构的形成。例如,相对较慢的冷却速度可能首先导致奥氏体转变为珠光体或贝氏体,随后在较低温度下部分转变为马氏体。不同类型的微观组织对钢材的硬度、力学性能和延展性等方面产生显著影响。因此,对淬火阶段中相变和组织变化的理解至关重要,有助于精确控制和优化钢铁材料的微观结构。

1.3冷却速率的重要性和影响因素

冷却速率是淬火过程中最关键的参数之一,直接影响钢铁材料的微观结构和性能。过快的冷却速度会促使马氏体的生成,从而增加材料的硬度和强度,但也可能导致内部应力和裂纹的产生,降低材料的韧性。相反,较慢的冷却速度可能导致珠光体或贝氏体等微观组织的形成,虽然这些组织可以提高材料的抗压能力,但在硬度和强度方面表现不足。

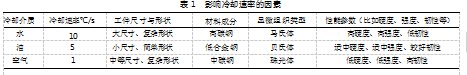

冷却速率受多种因素的影响,主要包括淬火介质的类型(如水、油、空气)、工件的尺寸和形状、冷却过程中的环境条件(如介质的温度和流速)及工艺参数(如淬火温度和保温时间),如表1所示。这些因素共同决定了冷却速率的大小和均匀性,进而影响材料最终的性能表现。

2冷却速率的定义和影响因素

2.1冷却速率的定义

冷却速率指的是钢铁工件在淬火过程中温度随时间的变化速率,通常以℃/s为单位进行量化。这一参数是影响钢材显微结构和机械性能的关键指标之一。冷却速率的决定因素复杂多样,包括淬火介质的类型和温度、工件的尺寸和形状,以及淬火过程的精确设定。高速冷却通常导致马氏体的形成,从而提升钢材的硬度和机械强度,但也可能增加脆性和内部应力;缓慢冷却有助于珠光体或贝氏体的生成,提升材料的韧性和机械稳定性。

2.2影响冷却速率的因素

影响冷却速率的关键因素主要包括淬火介质的类型、工件的大小和形状、使用的合金类型及其成分,以及具体的加工技术参数。首先,淬火介质对冷却效果具有直接影响。不同介质(如水、油、空气)的冷却效率不同,导致工件在不同介质下的冷却速度差异显著。一般而言,水冷效率最高,其次是油,而空气冷却速度最慢。另外,工件的尺寸和几何形态对冷却速率也有显著影响。大型工件由于体积较大,散热速度较慢,因此冷却速率相对较低;同时,复杂形状的工件可能导致冷却速度不均匀。

材料的组成是另一个重要因素,主要受合金元素类型和浓度的影响。例如,碳、铬、镍等元素会影响钢铁的热导率和相变温度,进而影响冷却速率。此外,淬火温度、保温时间以及具体的冷却技术也会显著影响冷却效率。高温度和长时间的保温可以均匀加热工件并减少内部应力,但可能降低冷却速度。最后,冷却环境的具体条件,如介质的流速和温度,也需要根据实际情况进行调整,以确保适当的冷却速率和材料性能的最佳平衡。

3冷却速率对钢铁显微组织的影响

3.1冷却速率对马氏体形成的影响

马氏体是在快速冷却过程中由奥氏体转变而来的一种坚硬相态,其形成需要非常高的冷却速率,通常超过500℃/s。在这样的快速冷却中,碳原子无法扩散到奥氏体晶格中,导致形成体心立方(BCC)或体心四方(BCT)结构的马氏体,其具有高密度的位错和内部应力,因而展现出极高的硬度和强度。例如,对于含0.6%碳的高碳钢,当冷却速率超过600℃/s时,马氏体的转变率可以达到100%,使得其硬度可超过HRC65。

尽管高速冷却有助于形成硬度高的马氏体,但也增加了淬火时产生的应力和形变的风险,尤其是对于大型或具有复杂几何形状的工件。在快速冷却过程中,由于工件内部温度梯度和体积差异,可能会增加内部热应力,从而导致裂纹和形状变化。为了应对这些挑战,处理大型模具钢时常采用分层淬火工艺。这种方法首先通过快速冷却使工件略超过Ms点(马氏体起始转变温度),以形成部分马氏体,然后逐渐降低冷却速度,以减缓内部应力和形变。例如,对于H13模具钢,通过油淬后的缓慢自然冷却,可以有效地降低淬火时的应力和变形。

此外,对于不同大小和形态的工件,需要调整冷却速率。对于薄小件,可以增加冷却速率,而对于较厚或较大的工件,则需要适当减缓冷却速率,以防止过高的内部温度梯度和应力。

3.2冷却速率对钢微观组织形成的影响

珠光体是由铁和渗碳层交替排列构成的微观组织,通常在较慢的冷却速度(5~30℃/s)下形成。珠光体的层间距直接影响其机械性能:随着冷却速度减缓,层间距增大,硬度降低但韧性增强。例如,对于低碳钢(碳含量约为0.2%),在20℃/s的冷却速度下,主要形成珠光体组织,其硬度约为HRC20,同时展现出良好的韧性,适合制造需要优良塑性的零件。

贝氏体是介于马氏体和珠光体之间的微观组织,在中等冷却速度范围(50~100℃/s)内形成。贝氏体根据形成温度和冷却速率分为上贝氏体和下贝氏体:上贝氏体在较高温度下形成,呈片状结构,硬度较低;下贝氏体在较低温度下形成,呈针状结构,硬度较高。例如,在42CrMo钢的淬火过程中,70℃/s的冷却速率可以形成细小的下贝氏体结构,硬度接近HRC45;当冷却速度降至30℃/s时,主要形成上贝氏体和少量珠光体的混合结构,硬度约为HRC35。

铁素体是一种较为软的组织相,通常在非常缓慢的冷却速度下形成,其硬度和力学性能较低,但具有良好的塑性和韧性。铁素体的生成通常伴随着珠光体或贝氏体的形成,其比例取决于冷却速度和合金中的元素含量。例如,在处理低碳钢时,随着冷却速度的逐渐降低,铁素体的比例逐渐增加。例如,0.15%碳钢在10℃/s的冷却速度下,铁素体与珠光体的比例约为50:50;当冷却速度进一步降至5℃/s时,铁素体的比例可超过70%,显著提高钢材的塑性和韧性。

3.3不同冷却速率下显微组织的变化规律

在各种冷却速度条件下,奥氏体向其他相位的迁移路径以及生成物都会出现明显的变化。在高冷却速度(500℃/s以上)下,奥氏体主要会转变成马氏体,并且结构更为均衡,硬度也相对较高;在中等的冷却速度范围(50~100℃/s)内,奥氏体将会部分地演变成贝氏体,并生成混合结构;在较低的制冷速度范围(5~30℃/s)内,奥氏体主要是转化成了珠光体,有时甚至会演变为铁素体和珠光体的复合形态[4]。这系列的变化规律定义了钢材最后的机械属性。

例如,在碳含量为0.4%的中碳钢里,冷却速度达到200℃/s的情况下,主要的结构形式为马氏体,其硬度能够达到HRC60或更高;当冷却的速度降低到50℃/s,会形成贝氏体与少许的马氏体组合,这种混合后的硬度大约为HRC40;但当冷却速度减少到20℃/s,主要会形成珠光体结构,并导致其硬度降低到HRC25左右。这种微小的组织变化不只影响钢材的硬度,同时也深刻影响它的韧性与强度。

通过精确控制冷却速率,能够精确地调节显微组织,进一步优化钢的整体表现。以高速钢制工具制造为例,通过调整冷却速度以产生恰当的马氏体和贝氏体,能有效平衡工具的硬度与韧性,进而提升其耐磨和抗撞击功能。在制作铁路钢轨时,可以采用适当的冷却速度控制,以形成珠光体的微观结构,保证钢轨在韧性和抗疲劳性方面都具有良好的表现。

3.4显微组织转变对钢铁性能的影响

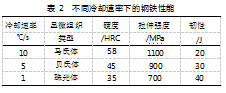

不同的显微组织结构对钢铁的性能产生显著影响。马氏体因其高密度的位错和内部应力特性而展现出卓越的硬度和强度,但其韧性相对较弱。在硬度和韧性之间,珠光体和贝氏体找到了一种平衡点。珠光体虽然硬度较低,但仍具有良好的韧性,适合制造需要优良塑性的零件。贝氏体在硬度和强度上表现出色,但在韧性方面稍显不足。相比之下,铁素体展现出最低的硬度和强度,但其优异的塑性和韧性使其在某些应用环境中具有重要价值。这些不同的微观结构特性使得钢铁材料可以根据具体应用的要求进行选择和优化,以平衡硬度、强度和韧性的需求,如表2所示。

例如,在对35CrMo钢进行的性能评估中,其马氏体结构展现出超过HRC60的硬度,但其冲击韧性仅为20J/cm2左右;贝氏体组织的材料硬度约为HRC40-45,而冲击韧性达到约30J/cm2;珠光体结构则具有约为HRC20-25的硬度,但其冲击韧性可达50J/cm2以上。这些数据显示,不同的显微结构使得钢铁材料具备了各自独特的性能特点。通过适当调控冷却速度,可以在硬度、机械强度和韧性之间找到最佳平衡,以满足不同工程应用的需求。

此外,显微组织结构的调整也对钢材的耐磨性和抗疲劳特性产生重要影响。例如,在汽车齿轮制造中,通过调节冷却速度形成马氏体与贝氏体的混合结构,可以显著提升齿轮的耐磨性和疲劳寿命,从而有效增强车辆的整体性能和安全性。同样,在桥梁钢的生产过程中,通过控制适当的冷却速度生成微细的珠光体或贝氏体,可以确保钢材既具备高强度又具备良好的韧性,从而保证所制造的钢材具备优异的整体性能。

4结束语

钢铁淬火过程中冷却速率的控制对于显微组织和性能的优化具有关键作用。通过系统研究冷却速率对马氏体、珠光体、贝氏体和铁素体形成的影响,可以为实际生产提供科学依据,指导淬火工艺的改进和优化。合理选择冷却介质、控制冷却条件和调节工艺参数,可以在硬度、强度和韧性之间取得最佳平衡,提升钢铁材料的整体性能。未来的研究可以进一步深入探讨冷却速率对不同类型钢铁材料的影响,结合计算机模拟和实验研究,开发更加精确的冷却速率控制技术。同时,结合新型淬火介质和先进的冷却设备,可以实现更高效和可控的淬火过程,进一步提升钢铁材料的性能和使用寿命。

参考文献:

[1]陈华,丁灿灿,胡斌,等.铌微合金化和淬火速率对热成形钢组织与力学性能的影响[J].材料工程,2024,52(2):146-154.

[2]李军辉.超低碳5Mn钢焊接过程组织演变和性能研究[D].武汉:武汉科技大学,2018.

[3]徐宁,王爽,潘岩,等.淬火冷却速率对6082铝合金组织及性能影响研究[J].有色金属加工,2021,50(6):10-13.

[4]笪光杰,杨忠民,王凯,等.奥氏体化温度和冷却速率对含Nb高碳钢组织性能的影响[J].金属热处理,2020,45(6):1-6.

[5]徐雪.热处理工艺对45钢显微组织及力学性能的影响[J].现代制造技术与装备,2024,60(2):140-142.