130t复吹转炉高拉碳低磷出钢的冶炼工艺分析论文

2024-11-27 11:55:16 来源: 作者:liziwei

摘要:文章旨在分析130 t复吹转炉在高拉碳低磷出钢方面的冶炼工艺。通过对冶炼过程的详细描述,探讨复吹转炉的工艺特点、原理、操作步骤及其影响因素。文章将重点分析氧气供给、炉渣组成、温度控制、脱磷机理及高拉碳的实现途径,旨在为提高钢铁生产效率和质量提供理论依据和技术支持。文章研究结果提出5段枪位改进方案,采取50s加料降枪、30s加料提枪等方法,成功改善了钢冶炼工艺。改进工艺中拉碳达标率为93.22%,具有脱氧剂控量,降低生产喷溅等技术优势。

摘要:文章旨在分析130 t复吹转炉在高拉碳低磷出钢方面的冶炼工艺。通过对冶炼过程的详细描述,探讨复吹转炉的工艺特点、原理、操作步骤及其影响因素。文章将重点分析氧气供给、炉渣组成、温度控制、脱磷机理及高拉碳的实现途径,旨在为提高钢铁生产效率和质量提供理论依据和技术支持。文章研究结果提出5段枪位改进方案,采取50s加料降枪、30s加料提枪等方法,成功改善了钢冶炼工艺。改进工艺中拉碳达标率为93.22%,具有脱氧剂控量,降低生产喷溅等技术优势。

关键词:130t;复吹转炉高拉碳;低磷出钢;冶炼工艺

在现代钢铁生产中,转炉炼钢由于其高效、灵活和经济的特点,得到了广泛应用。复吹转炉作为转炉炼钢技术的一种重要发展,通过顶吹和底吹相结合的方式,能够显著提高冶炼过程的控制精度和钢水质量。本厂设备规划时,设立了2个KR脱硫站、2组130t顶底复吹转换炉、2个吹氩喂丝站、3组130tLF精炼、1组130tRH真空炉、3台方坯连铸机。

1复吹转炉冶炼工艺概述

1.1复吹转炉设备组成

复吹转炉(如图1)是指通过顶吹氧气和底吹惰性气体或氧气相结合进行冶炼的转炉类型。复吹转炉在传统转炉的基础上,通过增加底吹气体的功能,实现了更加全面和精确的冶炼过程控制。其主要特点包括冶炼速度快、温度控制精确、脱磷和脱碳效率高、钢水质量好等。

复吹转炉的操作过程中,顶吹氧气主要用于氧化铁水中的杂质元素,如磷、硫、碳等,而底吹气体(通常为氩气、氮气或氧气)则用于搅拌熔池、促进化学反应的均匀性、控制温度分布等。底吹气体的加入可提高脱磷、脱硫效率,还能显著改善钢水的均匀性和质量。

1.2复吹转炉设备性能分析

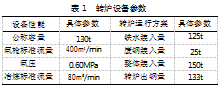

本厂设立的转炉设备,其参数见表1。

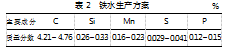

入炉生产中,铁水入炉温度应处于1330~1390℃以内,其生产方案见表2。

在转换炉内添加各类原料时,需要加强用料质量分数控制。氧化铁皮使用时,需要TFe质量分数至少为60%。石灰中的CaO至少为90%,SiO2、MgO最多为3%。轻烧白云石含有的CaO至少达到40%,SiO2最多为5%,MgO不应低于30%。

2高拉碳低磷出钢的工艺分析

2.1原料选择与配比

选择低磷、高碳的原料是实现高拉碳低磷出钢的基础。合理配比废钢、生铁和合金材料,可以有效控制初始碳、磷含量,为后续冶炼过程提供良好条件。在原料选择中,应优先选择低磷高碳的生铁和废钢,以减少初始磷含量,降低脱磷难度。同时,通过适当的合金配比,保证钢水中碳含量达到预期值。合理的原料配比不仅能够提高冶炼效率,还能降低生产成本。

2.2吹氧策略与控制

氧气吹入量直接影响氧化反应的速度和效果,过多的氧气会导致过度氧化,碳含量过低;过少的氧气则无法有效去除磷。因此,需要根据铁水成分和冶炼目标,精确控制吹氧量。

吹氧模式包括连续吹氧和分段吹氧。连续吹氧适用于碳含量较高的铁水,有利于快速去除碳;分段吹氧则适用于控制脱碳速度,以便更好地实现脱磷和保碳的平衡。

氧枪的角度和位置对氧气分布和反应效率有重要影响。合理调整氧枪角度和位置,可以提高氧化反应的均匀性,减少氧气消耗。

2.3炉渣调控技术

通过添加石灰(CaO)、萤石(CaF2)等造渣材料,可以提高炉渣的碱度和流动性,增强其对磷的吸收能力。同时,添加适量的硅酸盐(SiO2)可以调节炉渣的粘度,保持其对碳的保护作用。

炉渣碱度(碱性氧化物与酸性氧化物的比值)直接影响脱磷效果。适当提高炉渣碱度,有助于磷酸盐的生成和稳定,增强脱磷能力。

炉渣的氧化性对碳含量有重要影响。过高的氧化性会导致碳过度氧化,过低的氧化性则不利于磷的去除。通过控制氧化剂的加入量,可以调节炉渣的氧化性,保持碳、磷的平衡。

2.4温度控制

冶炼温度一般控制在1600~1650℃。在此温度范围内,氧化反应速度快,炉渣流动性好,有利于脱磷和脱碳。过高的温度会导致炉渣过稀,影响其吸收杂质的能力;过低的温度则会导致反应速度减慢,影响冶炼效率。

炉内温度的均匀性对冶炼过程有重要影响。通过底吹气体搅拌、调整氧枪位置等手段,可以减少温度梯度,保持熔池温度的均匀性,确保化学反应在最佳条件下进行。

在出钢前,需要进行适当的冷却操作,以确保钢水达到预定的碳含量和温度。冷却操作一般通过控制吹氧时间和强度、调整炉渣成分等方式进行,避免过度冷却或过热。

2.5冷却与出钢

出钢时,应采用合理的操作手段,避免炉渣混入钢水中。常用的方法包括使用出钢挡板、调整出钢口位置等,以确保钢水纯净度。

出钢速度直接影响钢水的流动性和纯净度。适当的出钢速度可以减少炉渣和夹杂物的混入,提高钢水质量。

3影响高拉碳低磷出钢的因素

3.1炉料成分

高碳含量的炉料能够确保钢水在冶炼过程中保持较高的碳水平,有利于生产高碳钢材。同时,高碳含量的原料也能在一定程度上减少吹氧过程中碳的损失。

低磷含量的炉料能够降低脱磷难度,提高脱磷效率。选择低磷生铁和废钢作为主要原料,可以减少冶炼过程中磷的积累,确保钢水质量。

原料的均匀性对冶炼过程的稳定性有重要影响。通过合理的配料和混合操作,可以确保炉料成分的均匀性,提高冶炼效率和钢水质量。

3.2吹氧时间与强度

吹氧时间过长或吹氧强度过高,会导致过度脱碳,影响钢水质量。因此,需要根据实际情况,合理控制吹氧时间和强度,以实现脱磷和保碳的平衡。

合理的吹氧时间可以确保磷地有效去除,同时尽量减少碳的损失。一般情况下,吹氧时间应根据铁水成分、炉渣性质和预期目标进行动态调整。

吹氧强度直接影响氧化反应的速率和效果。过高的吹氧强度会导致碳的快速氧化,影响钢水质量;过低的吹氧强度则无法有效去除磷。因此,需要根据冶炼过程的具体情况,精确控制吹氧强度。

在冶炼过程中,通过实时监测钢水成分和温度,可以动态调整吹氧时间和强度,确保冶炼过程在最佳状态下进行。

3.3炉渣成分与性质

炉渣的碱度、氧化性和流动性直接影响其对磷的吸收能力和对碳的保护效果。通过优化炉渣成分,可以显著提高脱磷效率,减少碳的损失。

炉渣碱度的高低对脱磷效果有重要影响。适当提高炉渣碱度,可以增强其对磷的吸收能力,同时避免过度碱性导致钢水过度脱碳。

炉渣的氧化性对碳含量和脱磷效率有直接影响。通过合理的造渣材料添加和操作控制,可以调节炉渣的氧化性,保持脱磷与保碳的平衡。

炉渣的流动性对冶炼过程的稳定性和效率有重要影响。通过调整炉渣成分和温度,可以优化其流动性,确保化学反应的均匀进行。

4高拉碳低磷出钢工艺的优化措施

4.1优化吹氧工艺

通过调整氧枪角度、吹氧流量和吹氧时间,可以优化吹氧工艺,提高脱磷效率,同时减少碳的损失。合理的吹氧工艺设计能够实现脱磷与保碳的平衡,确保钢水质量。

通过调整氧枪角度,可以优化氧气在熔池中的分布,提高氧化反应的效率。合理的氧枪角度能够减少氧气浪费,提高脱磷和脱碳效果。

根据铁水成分和冶炼目标,精确控制吹氧流量,确保氧化反应在最佳条件下进行。过高的吹氧流量会导致碳的快速氧化,过低的吹氧流量则无法有效去除磷。

在冶炼过程中,通过实时监测钢水成分和温度,动态调整吹氧时间,确保冶炼过程的稳定和高效。

4.2改进炉渣调控技术

通过优化炉渣成分和调整造渣材料的添加量,可以提高炉渣的脱磷能力,同时减少碳的损失。合理的炉渣调控技术能够显著提高脱磷效率,保证钢水质量。

通过合理配比石灰、萤石和硅酸盐等造渣材料,可以调节炉渣的碱度、氧化性和流动性,提高其脱磷能力。

通过实时监测炉渣成分,及时调整造渣材料的添加量,确保炉渣在最佳状态下进行化学反应。合理的炉渣成分能够提高脱磷效率,减少碳的损失。

通过控制冶炼过程中的温度,可以优化炉渣的流动性和反应活性,确保脱磷和脱碳效果的平衡。

4.3加强温度控制

通过优化加热方式和底吹气体搅拌,可以提高冶炼过程中的温度控制精度,确保化学反应在最佳温度范围内进行。合理的温度控制措施能够提高脱磷效率,减少碳的损失。

在冶炼过程中,采用电弧炉等辅助加热技术,可以提高温度控制的精度和灵活性,确保钢水在最佳温度范围内进行化学反应。

通过底吹氩气或氮气搅拌,可减少炉内温度梯度,保持熔池温度的均匀性,提高冶炼效率和钢水质量。

在冶炼过程中,通过高精度的温度传感器实时监测炉内温度变化,及时调整加热参数和吹氧强度,确保温度的稳定和均匀。

5冶炼改进方案应用

5.1前段改进方法

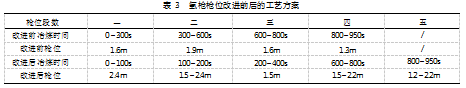

原有的冶炼方案中,具有前端枪位不高的特点,造渣料添加量占比90%,使用的氧化铁皮球较好。此种生产方案,会出现炉渣难熔情况,无法保证脱磷质量。对此问题,改进前段生产的枪位、添渣等工艺。枪位控制改进前后对比情况,见表3。

如表3可知,改进前是4段枪位,改进后枪位共有5段,枪位设计更具层次感。

在改进枪位的方案中,表3中第二段至第四段共有3批加料。在前段300s内的每批加料时,采取50s间隔加料方式,单次加料后续减0.2m枪位,每批分出4~5次的填料方案。此种前段加料方案,能够保证前期加料的成分、提早完成化渣处理,不会出现结坨情况,解决了渣料难溶问题。

5.2中段改进方法

300~600s属于冶炼中段,在1470℃位置出现温度爬坡现象。在硅锰完成氧化处理后,碳氧处于充分反应状态,放出的烟气量最高,应采取最大搅拌强度处理钢渣。冶炼中段渣内的FeO混合量较小,冶炼前段尚有一定质量的石灰未完成熔化处理,需要在中段采取持续搅拌处理,使其充分溶解。中段炉气量较多,需较强的搅拌处理力度,应注意喷溅问题,使FeO最多为20%。在中段改进时,应以脱磷为目标,单次添加足量的氧化铁皮球,添加参考质量在700~800kg以内。在高温喷溅条件下,持续添加氧化铁皮球能有效控制温度。在冶炼中段内,枪位参数不高,整体炉渣具有“微返干”的特点,枪位在1.5m位置持续约350s。在炉渣表现出“返干”状态时,进入第二批加料流程。此次加料,占全部加料的15%~20%。此种改进方案,能增强氧化铁皮球、造渣料之间的相互作用,提高冶炼效果,促使石灰溶解。

5.3后段改进方法

在冶炼后段,仍存在碳氧反应,须适当控制增加枪位的幅度:每间隔30s,增加0.1m的枪位。在冶炼时间到达750s时,枪位处于后段的最大值2.2m,此时应添加氧化铁皮球,添加量参考值为300kg,以此获取更多FeO。在第三批料添加时,使造渣料占比不足5%。在拉碳时段内,需要快速下滑枪位参数,使其不足1.3m,以此提高熔池搅拌作用,获取最佳的脱磷效果。改进后的枪位方案,能够保证脱磷质量。改进工艺的拉碳达标率达到93.22%,相比原有工艺的对应参数68.12%,能够显著改善钢的冶炼质量。

6总结

综上所述,通过对130t复吹转炉高拉碳低磷出钢冶炼工艺的分析,可以发现,合理的吹氧策略、优化的炉渣调控技术、精确的温度控制以及合理的原料选择和管理,都是实现高拉碳低磷出钢的关键因素。通过不断优化这些工艺参数和操作流程,可以显著提高冶炼效率和钢水质量,为钢铁生产提供有力支持。

参考文献:

[1]刘南吕,吴光亮.50t转炉单渣法一倒渣冶金特性对脱磷的影响[J].炼钢,2023,39(6):37-46.

[2]王嘉,富志生,杨新龙,等.转炉冶炼高碳钢高拉碳深脱磷工艺优化[J].甘肃冶金,2023,45(4):52-55.

[3]刘南吕.转炉单渣高拉碳脱磷炉渣控制及其冶金特性研究[D].长沙:中南大学,2023.

[4]林文辉.转炉冶炼过程工艺行为解析与脱碳控制研究[D].北京:北京科技大学,2022.