块煤开采的工艺参数及工程应用研究论文

2024-11-20 11:02:07 来源: 作者:liziwei

摘要:针对大硬度厚度以及裂隙不发育煤层开采时块煤率低以及能耗较大的问题,以23101工作面实践生产为例,对其基本地质条件分析的基础上,通过数值模拟仿真手段确定了适用于23101工作面的最佳压裂处理方式为双排孔压裂;根据现场条件和理论计算得出最佳开采工艺为双向割煤端头斜切进刀方式,对应开采工艺的块煤率指标从37%提升至75.8%。

摘要:针对大硬度厚度以及裂隙不发育煤层开采时块煤率低以及能耗较大的问题,以23101工作面实践生产为例,对其基本地质条件分析的基础上,通过数值模拟仿真手段确定了适用于23101工作面的最佳压裂处理方式为双排孔压裂;根据现场条件和理论计算得出最佳开采工艺为双向割煤端头斜切进刀方式,对应开采工艺的块煤率指标从37%提升至75.8%。

关键词:裂隙不发育;块煤率;双排孔压裂;双向割煤端头斜切进刀;截割深度

0引言

直接决定煤矿企业经济效益的为其生产能力,同时块煤率也是提高煤矿企业的关键指标。在实际生产中,由于煤层条件存在的差异性较大,对于大硬度、大厚度以及裂隙不发育的煤层在实际开采过程中存在能耗大、块煤率低、粉尘浓度大等问题。因此,本文将结合实践生产对如何提高煤炭开采的块煤率的措施和开采工艺参数开展研究,并通过工程应用对最终煤炭开采的效果进行评估。具体阐述如下:

1工程概况

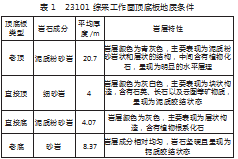

本文以23101工作面为例对其块煤开采工艺参数的优化和应用效果进行研究;23101综采工作面的地质构造相对简单,其煤层厚度为4.07~4.95 m之间,煤层平均厚度为4.74 m。23101工作面的走向长度为3 771.8 m,其中倾斜工作面的长度为325.3 m,煤层平均倾角为1°。综合来讲,23101工作面的煤层相对稳定,其顶底板条件见表1。

2注水压裂方式的确定

为了提高23101综采工作面煤层开采的块煤率,本工程采用注水压裂技术对煤层进行处理;为了充分对比出不同压裂方式对应的开采效果,包括对不同压裂形式对截割深度、落煤体以及块煤率的影响,对应在煤层表面所形成的压裂形式包括有未压裂煤层、单排压裂形式未来压区域、单排压裂形式来压区域、双排压裂形式未来压区域以及双排压裂形式来压区域。

本章将基于数值模拟手段进行对比,最终得出适用于23101综采工作面的注水压裂方式。根据23101工作面煤层的现场条件得出不同压裂形式对应煤层区域的力学参数,并对应地在仿真模型进行设置。仿真结果分析如下。

2.1压裂形式对截割效果的影响

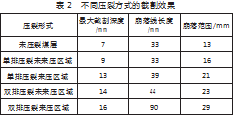

基于所构建的数值模拟仿真不同压裂形式对煤层截割效果的影响,重点通过截割深度、崩落线长度以及崩落的范围等指标。仿真结果见表2。

如表2所示,随着煤层压裂形式的改变,其可截割的最大深度存在一定的差异。其中,当采用双排孔对煤层进行压裂并处于来压区域时对应的可截割深度最大达到16 mm;可截割深度最小的情况未采取任何压裂形式的煤层。同时,采用双排孔对煤层进行压裂后对应的崩落线长度和崩落范围也最大。

2.2压裂形式对块煤率的影响

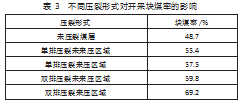

基于上述对不同煤层压裂形式对应的截割效果的分析,可以推断出块煤率最大的压裂方式为双排孔压裂后的来压区域。为验证猜想,基于所构建的模型对不同压裂形式对应的块煤率进行对比,仿真结果见表3。

如表3所示,当采用双排压裂形式时且在其对应的来压区域所截割煤层的块煤率最大。

通过本章的数值模拟仿真结果分析得出:采用双排压裂形式对煤层进行开采,对应煤炭的块煤率最高,同时开采的效率也最高。因此,为保证煤炭开采的块煤率本工程采用双排孔对煤层进行压裂处理。

3采煤工艺参数的选择及工程应用

3.1采煤工艺参数的选择

对23101工作面进行压裂处理后,为保证最终的开采效果需要采用最佳的进刀和割煤方式。结合23101工作面的基本条件可采用的进刀和煤层方式的组合包括有:双向割煤端头斜切进刀、单向割煤中部斜切进刀以及单向割煤端头斜切进刀三种方式。三种进刀相比较而言,双向割煤端头斜切进刀方式和单向割煤中部斜切进刀方式在循环时间上比单行割煤端头斜切进刀方式更有优势。因此,本节重点在双向割煤端头斜切进刀方式和单向割煤中部斜切进刀方式选择最佳适用于23101工作面的采煤工艺,其判断依据如式(1)所示:

式中:td为采煤机停机后等待刮板输送机机头和移动液压支架的时间;a为综采工作面斜切进刀的长度;b为采煤机正常截割工作面的长度;c为采煤机在端头进行截割底煤时的长度;vk为采煤机在空刀行走的速度;L为采煤机所在工作面的实际长度。

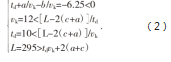

当满足式(1)中任意一个条件时,即说明采用单向割煤中部斜切进刀方式为最佳;否则,采煤机以及其所在工作面的条件更加适用双向割煤端头斜切进刀方式。根据23101工作面的现场条件代入式(1)中得出式(2)结果:

上述计算结果与式(1)的判定标准均不一致。说明,23101工作面对应的最佳进刀和割煤方式为双向割煤端头斜切进刀方式。

3.2工程应用效果

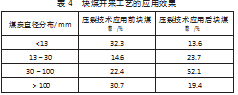

将确定的压裂方式和采煤工艺参数应用于23101工作面的实际生产中,对块煤率指标进行对比,对比结果见表4。

如表4所示,采用本文所设计的开采工艺后,工作面开采煤层所得块煤率的指标从37%提升至75.8%,具有明显的效果。

4结语

煤矿效益除了与其生产能力相关外,块煤率也是影响其效益的关键指标。为进一步提高煤炭开采的块煤率,本文对煤层进行压裂处理,重点对压裂形式通过数值模拟方式进行确定;并对对应的块煤开采工艺进行分析,得出适用于23101工作面的最佳开采工艺,最后通过工程实践验证了开采效果。总结如下:

1)通过数值模拟仿真可知:采用双排压裂形式对煤层进行开采,对应煤炭的块煤率最高,同时开采的效率也最高。

2)结合实践开采经验和理论判断得出:23101工作面对应的最佳进刀和割煤方式为双向割煤端头斜切进刀方式。

3)通过工程实践应用表明:对23101工作面煤层采用双排孔压裂形式处理并采用双向割煤端头斜切进刀方式可将煤炭的块煤率指标从37%提升至75.8%,具有明显的效果。

参考文献:

[1]碗东岭,碗世波.试论薄煤层的开采技术及提高块煤率的措施[J].煤炭工程,2011(12):43-44.

[2]邓广哲,齐晓华,王雷.水压致裂提高块煤率的机理及应用[J].西安科技大学学报,2017,37(2):187-193.

[3]伊钟玉.选煤厂块煤防碎设计研究[J].煤炭工程,2018,50(7):23-25.

[4]唐利刚,陈慧,李敏,等.块煤与末煤重介质回收系统共用的选煤工艺[J].煤炭科学技术,2014(12):117-119.

[5]林大能,李树清,王卫军,等.薄煤层提高块煤率的爆破参数优化[J].煤炭科学技术,2003,31(9):56-58.