焦炉煤气制甲醇余热的利用研究论文

2024-11-15 14:11:48 来源: 作者:dingchenxi

摘要:介绍了焦炉煤气制甲醇生产工艺中,精馏工序利用转化气的低位余热作为能源,对粗甲醇进行精制,生产出高纯度精甲醇的过程。通过有效利用转化汽提塔汽提后的转化废水余热,作为粗甲醇入精馏塔预热器的热源,能够实现转化气余热综合利用,并分离出高纯度的精甲醇产品。

摘要:介绍了焦炉煤气制甲醇生产工艺中,精馏工序利用转化气的低位余热作为能源,对粗甲醇进行精制,生产出高纯度精甲醇的过程。通过有效利用转化汽提塔汽提后的转化废水余热,作为粗甲醇入精馏塔预热器的热源,能够实现转化气余热综合利用,并分离出高纯度的精甲醇产品。

关键词:焦炉煤气;甲醇;精馏塔

0引言

山西焦化集团建有目前国内最大的2×60孔固定站式6 m捣固焦炉。近些年,随着国家环保形势的持续趋严,推动焦化企业大力发展循环经济,提升企业综合效益,后续延伸年产10万t甲醇装置以及5万t配套合成氨系统。甲醇生产利用焦炉气为原料,采用纯氧转化和低压合成工艺,精馏装置一般采用低压蒸汽提供热源,每处理1 t精甲醇约需600 kg的蒸汽,是高能耗的化工单元。因此,如何降低甲醇精馏能耗,已成为化工企业普遍关注的问题[1]。

1甲醇精馏装置生产特点及存在的问题

精馏工序的生产特点:将来自合成工序的粗甲醇送至精馏,经过多次汽化和冷凝,脱除其中的二甲醚等轻组分及水等重组分,生产出合格的精甲醇产品。经中间罐区的中间贮罐计量后,送往成品罐区甲醇储罐。同时,副产杂醇油、回收汽提冷凝液热值。整个精馏过程习惯称为粗甲醇的精制。本工序采用节能型三塔精馏流程,粗甲醇经预精馏塔、加压精馏塔和常压精馏塔,经过多次汽化和冷凝,生产出99.95%以上的高纯度无水甲醇,甲醇回收率可达99%以上。同时,用加压塔塔顶蒸汽冷凝热作为常压塔塔底再沸器的热源,常压塔不需外供热源,从而可减少蒸汽的消耗。尽管如此,粗甲醇的精制能耗依然较高。而纯氧转化工序出来的980℃转化气在废热锅炉回收热能产生中压蒸汽后,再进入中压锅炉给水加热器,温度降至170℃左右,仍需要用大量的循环水进行冷却至40℃,才能进入合成工序。经分析研究,该转化气余热可完全替代精馏所需的低压蒸汽[2]。

2转化气低位余热利用工艺原理

甲醇转化气余热利用是化工行业有效的节能减排技术,利用甲醇转化气余热直接对加压精馏塔底部再沸器进行供热,同时,减少了转化气冷却所需的工艺循环水量。一般甲醇三塔精馏中,加压精馏塔塔底温度为128~135℃,塔顶温度为115~120℃。预精馏塔塔底温度为83~86℃,塔顶温度为78~81℃。常压精馏塔塔底温度为105~110℃,塔顶温度为60~64℃。经废热锅炉后的低位转化气温度在170℃左右,且总量达到了精馏所需热量。转化气首先进入加压精馏塔塔底再沸器,与粗甲醇换热后,进入预精馏塔再沸器加热,转化气温度降至80~90℃,用于锅炉脱盐水预热。通过有效利用转化气低位余热,降低了原精馏能量的输入。经过逐次降温的转化气在每次降温后都进入汽水分离器,分离出来的废水进入汽提塔分离出碳氢化合物,塔底废水预热粗甲醇后,送至脱盐水站原水箱[3]。

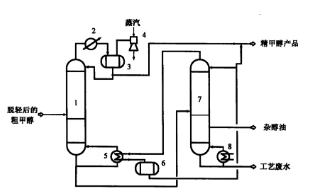

3精馏工序工艺流程

从合成工序来的粗甲醇进入粗甲醇贮槽,然后,通过粗甲醇泵送入精馏工序,与经碱液泵来的一定量的碱液中和后,一起进入粗甲醇预热器。若合成工序来的粗甲醇流量稳定,也可不经过粗甲醇贮槽而直接进入粗甲醇预热器。在粗甲醇预热器中,甲醇被预热到65℃左右,进入预精馏塔。在预精馏塔顶部的蒸气中,除含有轻组分、不凝气体外,还含有大量的甲醇。为了脱除轻组分,同时,尽量减少甲醇损失,塔顶采用两级冷凝。一级、二级冷凝器冷凝下来的甲醇液体都进入预塔回流槽,再经预塔回流泵打回预精馏塔作为回流。在预精馏塔釜,用转化气余热作为热源加热预塔再沸器,将温度控制在85℃左右。通过调节加碱量控制釜液的pH值在7左右,其目的是为了促使胺类及羰基化合物分解,并且防止粗甲醇中的有机酸对设备造成腐蚀[4]。

除掉轻组分的粗甲醇,通过预精馏塔后甲醇泵打入加压塔入塔预热器,用汽提塔釜液将其加热至110~130℃后进入加压塔。在加压塔内经过分离,得到温度约为118℃的甲醇蒸气。将甲醇蒸气作为热源进入常压塔再沸器,加热常压塔釜液,冷凝后的甲醇进入到加压塔回流槽,一部分通过加压塔回流泵打回加压塔作为回流,另一部分经过加压塔产品冷却器冷却至40℃,作为产品送往精甲醇计量槽。在加压塔塔釜,用转化气余热加热加压塔再沸器,将温度控制在130℃左右,塔底的甲醇溶液在压差作用下进入常压塔继续分离。

甲醇溶液在常压塔内经过分离,得到温度约为64℃的甲醇蒸汽。甲醇蒸汽进入常压塔冷凝器冷凝,冷凝后的甲醇进入常压塔回流槽,再经常压塔回流泵,一部分打回塔顶作为回流,另一部分经常压塔产品冷却器冷却后,作为产品送往精甲醇计量槽。常压塔中还有一部分沸点介于甲醇与水之间的杂质,如乙醇、丙醇和丁醇等,一般聚集在塔中部或下部,定期采出,并经杂醇冷却器冷却后送往杂醇贮槽。常压塔釜液为含少量甲醇的水,经釜液泵送往转化工序汽提塔分离。常压塔再沸器由加压塔塔顶蒸汽加热,维持塔釜温度在105~110℃。

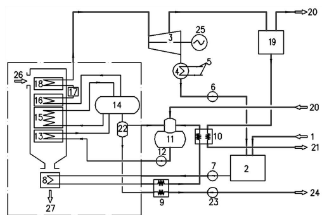

4转化气余热利用流程

本工序充分利用转化气中的低位余热,将来自中压锅炉给水加热器170℃的转化气送入加压精馏塔再沸器加热釜液,冷凝后的气液混合物经加压精馏塔水分离器分离掉水,降温至130℃的转化气再送入预精馏塔再沸器继续加热预精馏塔釜液,冷凝后的气液混合物进入预精馏塔水分离器,再次将水分离。转化气经精馏工序换热降温至80~90℃,送回锅炉脱盐水加热器继续换热降温,将温度降至40℃的转化气送至合成压缩机。将逐次降温分离出来的冷凝水送回转化工序汽提塔汽提,汽提后的废水还有一部分热量可利用,为了回收这部分热量,达到节能的目的,精馏工序将其用来加热入塔原料[5]。来自汽提塔底的废水约140℃,先进入加压精馏塔入塔预热器加热预后甲醇,再进入粗甲醇预热器加热粗甲醇,进入汽提水冷却器冷却至40℃后,送往脱盐水站作原水。

5结论

本工艺利用转化气的低位余热为加压精馏塔、预精馏塔提供热源,利用转化气冷凝下来的废水作为加压精馏塔入塔预热器和预精馏塔入塔预热器的热源,利用加压精馏塔的塔顶热气作为常压精馏塔再沸器的热源,充分利用了转化气低位余热作为精馏甲醇的热能。该工艺流程虽然在操作上有一定难度,但通过精细化管理和优化操作,精甲醇产品优等率可达99%以上。同时,粗甲醇精馏总体可节约蒸汽约7.5 t/h,节约转化气降温所需的循环水量约1 400 m3/h。